En bref, l'expression « méthode du carbure de silicium » fait le plus souvent référence au procédé Acheson, la technique industrielle dominante pour la fabrication du carbure de silicium (SiC). Cette méthode implique la réaction à haute température de sable de silice et de carbone dans un grand four à résistance électrique. Bien qu'il existe d'autres méthodes spécialisées, le procédé Acheson est la technologie fondamentale pour la production de la grande majorité du SiC utilisé dans l'industrie aujourd'hui.

Le carbure de silicium est un matériau synthétique, ce qui signifie qu'il doit être fabriqué. Toutes les méthodes de production sont basées sur un principe chimique fondamental : utiliser une source de carbone pour éliminer l'oxygène de la silice à des températures extrêmement élevées, ce qui permet au silicium et au carbone restants de se lier pour former un nouveau composé exceptionnellement dur.

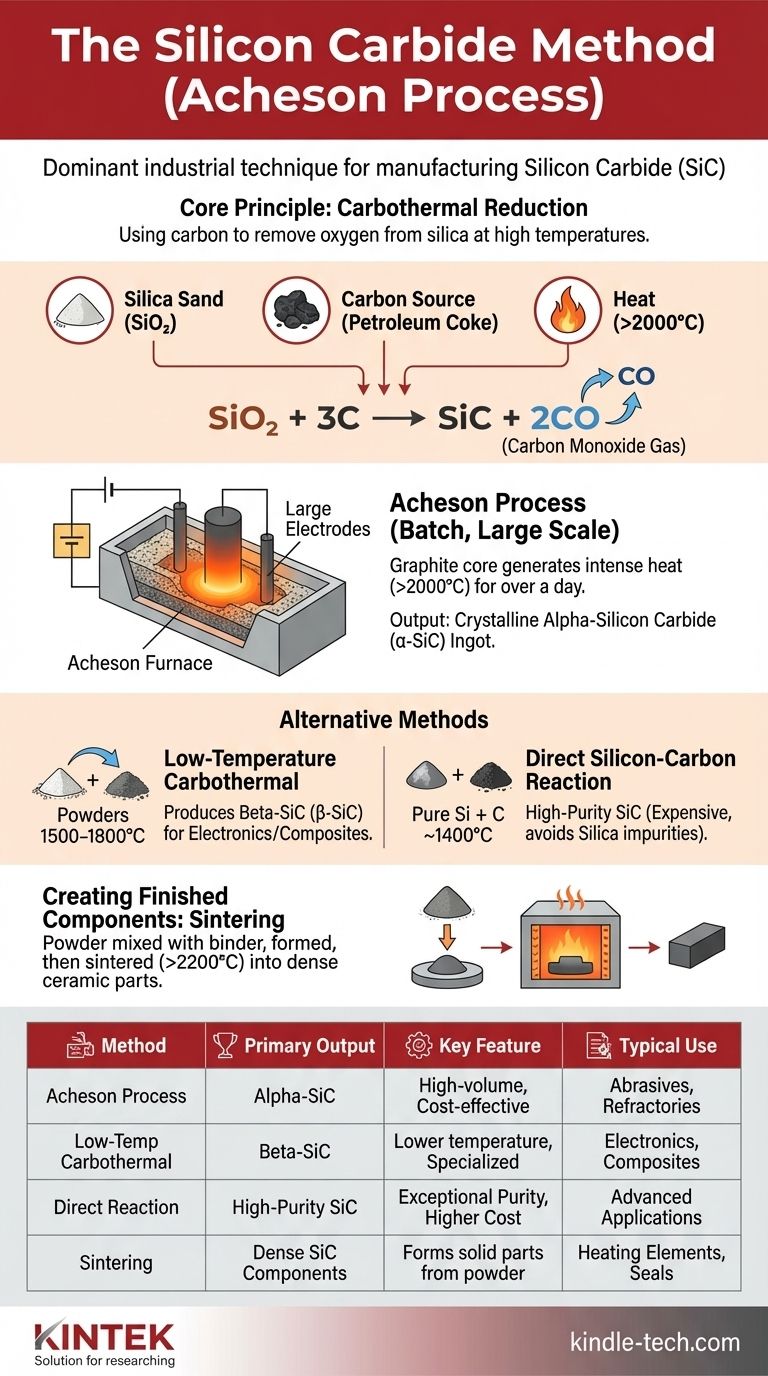

Le principe fondamental : la réduction carbothermique

Les ingrédients clés

Les matières premières pour la production de carbure de silicium sont simples et abondantes. Les intrants principaux sont la silice de haute pureté (dioxyde de silicium, SiO₂) provenant du sable de quartz et une source de carbone, généralement du coke de pétrole.

La réaction fondamentale

Au cœur du processus se trouve une réduction carbothermique. Sous la chaleur intense d'un four, le carbone réagit avec la silice, « volant » les atomes d'oxygène pour former du monoxyde de carbone (CO) gazeux.

Cela libère le silicium pour qu'il se lie directement avec l'excès de carbone, créant du carbure de silicium. La réaction chimique simplifiée est la suivante : SiO₂ + 3C → SiC + 2CO.

Production industrielle principale : la méthode Acheson

La méthode Acheson, développée dans les années 1890, reste le cheval de bataille pour la production en vrac de SiC. C'est un procédé discontinu défini par sa conception de four unique et son échelle massive.

La configuration du four

Un four Acheson typique est une grande structure en forme de auge, souvent longue de plus de 40 pieds. Il est chargé d'un mélange précis de sable de silice et de coke de pétrole. Un noyau central de graphite est enfoui dans ce mélange, s'étendant d'un bout à l'autre.

Le processus de chauffage

Un courant électrique énorme est passé à travers le noyau de graphite. Le noyau agit comme une résistance, générant une chaleur immense et élevant la température interne du mélange à plus de 2000 °C (3600 °F).

Cette température extrême initie la réduction carbothermique, qui se poursuit pendant plus d'une journée. La réaction consomme les matières premières, formant un grand lingot cristallin de carbure de silicium autour du noyau central.

Le résultat : le carbure de silicium alpha (α-SiC)

Après refroidissement, le four est démonté. Le résultat est un cylindre creux de cristaux de carbure de silicium interconnectés. Ce lingot brut est ensuite broyé mécaniquement, nettoyé et trié par taille pour diverses applications.

Le procédé Acheson produit principalement du carbure de silicium alpha (α-SiC), la forme cristalline la plus courante et thermodynamiquement stable du matériau, connue pour sa dureté extrême.

Méthodes de synthèse alternatives

Bien que le procédé Acheson domine, d'autres méthodes sont utilisées pour produire différentes qualités ou formes de SiC pour des applications spécialisées.

Réduction carbothermique à basse température

Cette méthode fait réagir des poudres fines de silice et de carbone à des températures plus basses, généralement entre 1500 °C et 1800 °C. Elle est utilisée pour synthétiser le carbure de silicium bêta (β-SiC), une structure cristalline différente souvent préférée pour certaines applications électroniques ou composites.

Réaction directe silicium-carbone

Pour les applications exigeant une pureté exceptionnelle, le SiC peut être fabriqué en faisant réagir directement de la poudre de silicium métallique pure avec de la poudre de carbone à des températures d'environ 1400 °C. Cela évite l'utilisation de sable de silice, éliminant une source d'impuretés, mais est beaucoup plus coûteux en raison du coût du silicium pur.

Création de composants finis

Les méthodes ci-dessus produisent de la poudre de SiC. Pour créer des pièces solides comme des barres chauffantes ou des joints mécaniques, cette poudre est mélangée à un liant, mise en forme désirée, puis frittée. Le frittage est un processus à haute température (jusqu'à 2200 °C) qui provoque la liaison et la recristallisation des grains de SiC individuels, formant un composant céramique dense et solide.

Comprendre les compromis

Pureté contre coût

La méthode Acheson est la plus rentable pour les grands volumes, ce qui la rend idéale pour les abrasifs industriels et les matériaux réfractaires. Cependant, sa pureté est limitée par les matières premières. Les méthodes de réaction directe produisent un SiC de plus haute pureté, mais à un coût beaucoup plus élevé.

Structure cristalline (α-SiC contre β-SiC)

L'alpha-SiC, produit par la méthode Acheson, est le polymorphe le plus dur et le plus stable utilisé pour la plupart des rôles structurels et abrasifs. Le bêta-SiC est une forme cristalline cubique précieuse dans la production de poudres fines et a des utilisations spécifiques dans les composites avancés et la recherche sur les semi-conducteurs.

Consommation d'énergie

Toutes les méthodes de synthèse du carbure de silicium sont extrêmement gourmandes en énergie. La nécessité d'atteindre et de maintenir des températures bien supérieures à 1500 °C fait de l'énergie un moteur de coût principal et une considération environnementale importante dans la production de SiC.

Faire le bon choix pour votre objectif

Comprendre la méthode de production est essentiel pour sélectionner le matériau approprié pour votre application.

- Si votre objectif principal est les abrasifs industriels, les médias de sablage ou les briques réfractaires : L'α-SiC rentable produit via la méthode Acheson est la norme de l'industrie.

- Si votre objectif principal est un matériau de haute pureté pour l'électronique avancée ou les composites : Le β-SiC plus coûteux issu de la réaction directe ou des méthodes carbothermiques spécialisées est le choix approprié.

- Si votre objectif principal est un composant haute température fini tel qu'un élément chauffant : Le processus critique est le frittage de la poudre de SiC, qui se produit après la synthèse initiale et détermine la densité et la résistance finales.

En fin de compte, savoir comment le carbure de silicium est fabriqué vous permet de comprendre les propriétés intrinsèques, la pureté et la structure des coûts du matériau avec lequel vous travaillez.

Tableau récapitulatif :

| Méthode | Produit principal | Caractéristique clé | Utilisation typique |

|---|---|---|---|

| Procédé Acheson | Alpha-SiC (α-SiC) | Grand volume, rentable | Abrasifs, réfractaires |

| Carbothermique à basse température | Beta-SiC (β-SiC) | Température plus basse, spécialisée | Électronique, composites |

| Réaction directe | SiC de haute pureté | Pureté exceptionnelle, coût plus élevé | Applications avancées |

| Frittage | Composants SiC denses | Forme des pièces solides à partir de poudre | Éléments chauffants, joints |

Besoin de matériaux en carbure de silicium de haute qualité ou de conseils d'experts pour votre laboratoire ? KINTEK se spécialise dans l'équipement et les consommables de laboratoire, fournissant les produits SiC adaptés aux applications allant des abrasifs industriels aux composants électroniques de haute pureté. Laissez notre expertise vous aider à sélectionner le matériau optimal pour vos besoins spécifiques — contactez-nous dès aujourd'hui pour discuter de vos exigences !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?