En ingénierie, le frittage est un processus thermique qui transforme une poudre en une masse solide et dense à l'aide de la chaleur. Le principe clé est que le matériau est chauffé à une température élevée qui est inférieure à son point de fusion. Cette énergie appliquée provoque la liaison des particules individuelles de la poudre, réduisant l'espace vide entre elles et créant un objet cohérent.

Le frittage est plus qu'une simple solidification ; c'est un outil de fabrication fondamental pour l'ingénierie précise de la structure interne d'un matériau – sa microstructure. Ce contrôle sur des propriétés comme la densité, la porosité et la taille des grains est ce qui rend le frittage indispensable pour créer des composants haute performance que la fusion et le moulage traditionnels ne peuvent pas atteindre.

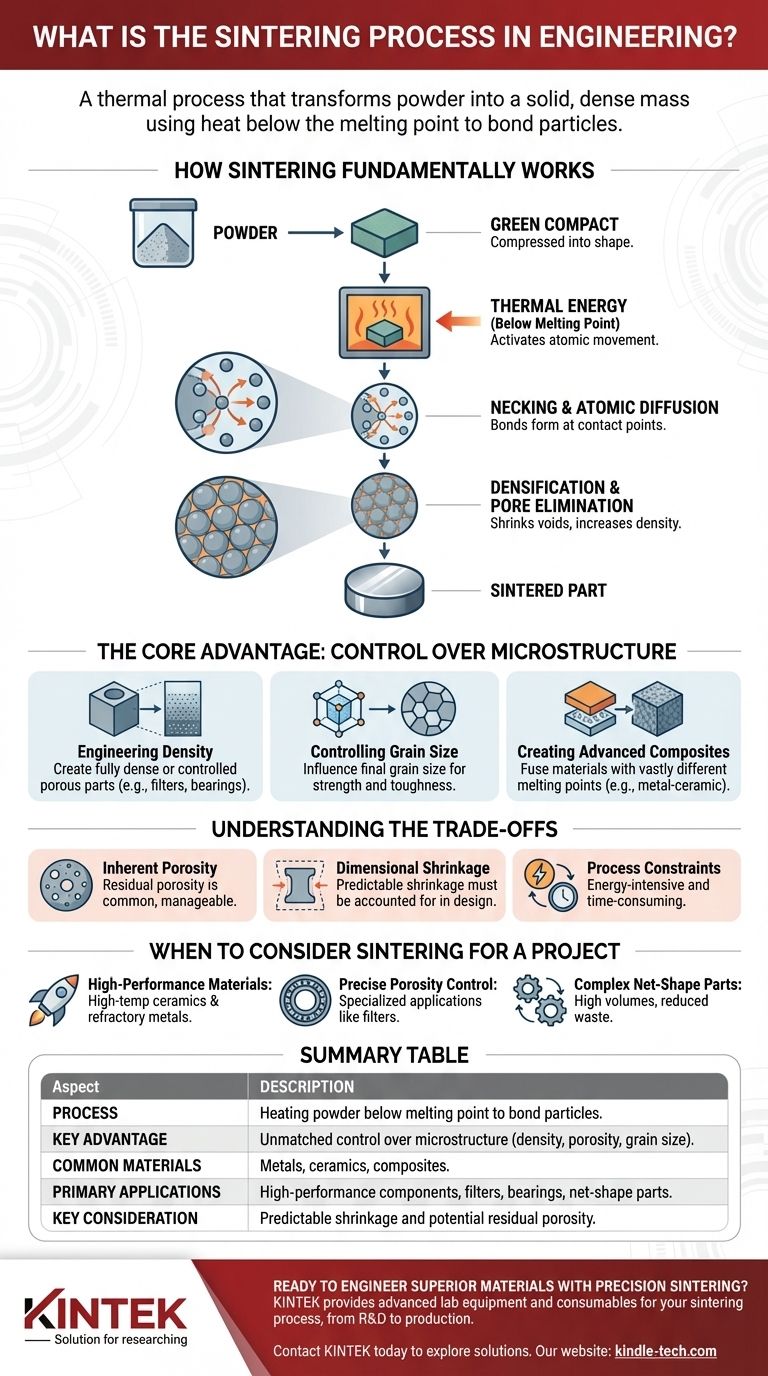

Comment fonctionne fondamentalement le frittage

Le frittage est un processus régi par la mécanique au niveau atomique. Il réduit l'énergie de surface d'un ensemble de particules en remplaçant les interfaces solide-gaz par des interfaces solide-solide à plus faible énergie.

Le point de départ : un compact de poudre

Le processus commence par une poudre fine du matériau désiré, tel qu'un métal, une céramique ou un composite. Cette poudre est généralement compressée dans une forme désirée, souvent appelée "compact vert" ou "corps vert", qui est fragile mais conserve sa forme.

Le rôle de l'énergie thermique

Lorsque le compact vert est chauffé dans un four, l'énergie thermique active le mouvement atomique. Les atomes ne sont pas statiques ; cette énergie leur permet de migrer et de diffuser à travers les surfaces et les limites des particules de poudre.

Diffusion atomique et "frittage"

L'étape la plus critique est la formation de liaisons, ou "cols", aux points de contact entre les particules adjacentes. Les atomes diffusent vers ces points de contact, construisant efficacement des ponts qui fusionnent les particules entre elles.

Densification et élimination des pores

À mesure que ces cols se développent, ils rapprochent les centres des particules. Cette action réduit systématiquement les vides, ou pores, qui existaient entre les particules dans le compact original. Le résultat est une augmentation significative de la densité globale et de la résistance du matériau.

L'avantage principal : le contrôle de la microstructure

La véritable puissance du frittage réside dans sa capacité à dicter les propriétés finales d'un matériau en contrôlant son architecture interne. C'est quelque chose que la fusion et le moulage, qui créent un liquide uniforme qui se solidifie, ne peuvent pas faire avec la même précision.

Ingénierie de la densité souhaitée

En contrôlant soigneusement la température, le temps et l'atmosphère du processus de frittage, les ingénieurs peuvent arrêter la densification à un point précis. Cela permet la création de pièces entièrement denses et non poreuses ou de composants avec un niveau de porosité spécifique et contrôlé pour des applications telles que les filtres ou les paliers autolubrifiants.

Contrôle de la taille des grains

Les conditions de frittage influencent directement la taille des grains finale de la structure cristalline du matériau. Généralement, des tailles de grains plus petites entraînent une résistance et une ténacité plus élevées. Le frittage offre un levier pour optimiser cette propriété critique pour les applications exigeantes.

Création de composites avancés

Le frittage est exceptionnellement utile pour créer des matériaux composites à partir de poudres ayant des points de fusion très différents, tels que les composites métal-céramique. Ces matériaux ne pourraient pas être combinés en les faisant simplement fondre ensemble, mais le frittage leur permet d'être fusionnés en un seul composant fonctionnel.

Comprendre les compromis

Bien que puissant, le frittage n'est pas une solution universelle. Il est essentiel de comprendre ses limites inhérentes pour l'appliquer efficacement.

Porosité inhérente

Atteindre une densité théorique de 100 % est extrêmement difficile et souvent non économique. La plupart des pièces frittées contiennent une petite quantité de porosité résiduelle, qui peut agir comme un point potentiel de défaillance mécanique si elle n'est pas gérée.

Retrait dimensionnel

Le processus de densification provoque nécessairement le retrait de la pièce. Ce retrait doit être précisément prédit et pris en compte dans la conception initiale du moule du compact vert pour garantir que la pièce finale respecte les tolérances dimensionnelles.

Contraintes du processus

Le frittage peut être un processus énergivore et chronophage. Le coût initial de création de poudres fines de haute qualité et les dépenses d'investissement pour les fours à haute température doivent être justifiés par les exigences de performance du composant final.

Quand envisager le frittage pour un projet

Votre décision d'utiliser le frittage doit être motivée par les objectifs de performance spécifiques de votre composant.

- Si votre objectif principal est de créer des pièces à partir de céramiques haute performance ou de métaux réfractaires : Le frittage est souvent la seule méthode viable, car ces matériaux ont des points de fusion trop élevés pour le moulage conventionnel.

- Si votre objectif principal est un contrôle précis de la porosité et de la densité : Le frittage offre un contrôle inégalé pour des applications spécialisées comme les filtres, les paliers autolubrifiants ou des composants électroniques spécifiques.

- Si votre objectif principal est la fabrication en grand volume de pièces métalliques complexes à forme nette : La métallurgie des poudres utilisant le frittage peut être plus rentable que l'usinage, car elle réduit considérablement le gaspillage de matériaux et le traitement secondaire.

En fin de compte, le frittage offre une voie puissante pour concevoir les propriétés d'un matériau du niveau atomique vers le haut, créant des composants optimisés pour la performance.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Chauffage de la poudre en dessous de son point de fusion pour lier les particules en une masse solide. |

| Avantage clé | Contrôle inégalé de la microstructure du matériau (densité, porosité, taille des grains). |

| Matériaux courants | Métaux, céramiques et composites (par exemple, métal-céramique). |

| Applications principales | Composants haute performance, filtres, paliers autolubrifiants, pièces complexes à forme nette. |

| Considération clé | Implique un retrait prévisible et un potentiel de porosité résiduelle. |

Prêt à concevoir des matériaux supérieurs avec un frittage de précision ?

Le frittage est la clé pour débloquer des composants haute performance avec des propriétés sur mesure que les méthodes traditionnelles ne peuvent pas atteindre. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables avancés nécessaires pour perfectionner votre processus de frittage, de la R&D à la production.

Que vous travailliez avec des céramiques avancées, des métaux réfractaires ou des composites complexes, notre expertise peut vous aider à optimiser la densité, la résistance et la microstructure. Discutons de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire.

Contactez KINTEK dès aujourd'hui pour explorer les solutions adaptées à votre projet.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quelle est la fonction d'un système VHPS dans les alliages CoCrFeNiMn ? Atteindre une densité quasi théorique et une grande pureté

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la synthèse de TiBw/TA15 ? Obtenir des composites de titane denses à 100 %