En substance, le frittage est un processus à haute température utilisé dans un four pour transformer une poudre compactée en une masse solide et dense. Il y parvient en chauffant le matériau à un point juste en dessous de sa température de fusion, ce qui provoque la fusion des particules individuelles au niveau atomique. Il en résulte un produit final significativement plus solide et plus durable.

Le concept essentiel à comprendre est que le frittage n'est pas une fusion. C'est un processus à l'état solide où la chaleur encourage les atomes à migrer à travers les limites des particules, les soudant efficacement en une seule pièce densifiée sans jamais devenir liquide.

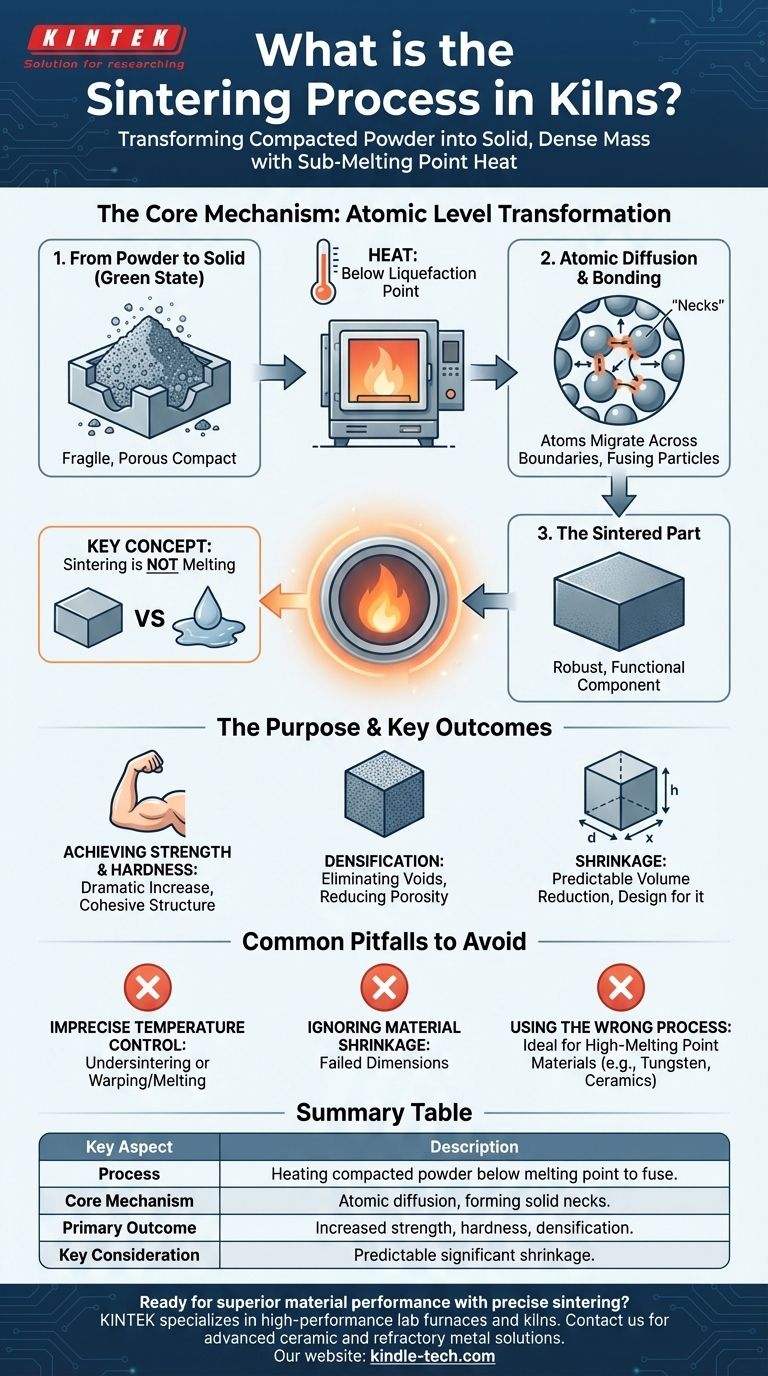

Le mécanisme fondamental : comment le frittage fonctionne au niveau atomique

Le frittage est un processus fascinant qui modifie fondamentalement la structure d'un matériau. Il transforme un objet fragile et poreux en un composant robuste et fonctionnel.

De la poudre au solide

Le processus commence par un matériau sous forme de poudre, qui est d'abord compacté dans une forme désirée, souvent appelée compact à l'état "vert". Cette forme initiale est faible et crayeuse. L'objectif du frittage est de convertir ce compact fragile en un objet entièrement solide.

Le rôle de la chaleur sous le point de fusion

Un four ou une étuve applique une chaleur extrême, mais, et c'est crucial, il maintient la température en dessous du point de liquéfaction du matériau. Cette énergie thermique élevée donne aux atomes du matériau la mobilité dont ils ont besoin pour se déplacer.

Diffusion atomique et liaison des particules

Avec cette énergie accrue, les atomes des particules adjacentes commencent à diffuser à travers les limites qui les séparent. Cette migration d'atomes construit efficacement des "cols" ou des ponts entre les particules, les fusionnant et éliminant progressivement les vides ou les pores entre elles.

Le but et les principaux résultats du frittage

Les ingénieurs et les fabricants utilisent le frittage pour obtenir des propriétés matérielles spécifiques qui seraient difficiles ou impossibles à obtenir par d'autres méthodes comme la fusion et le moulage.

Obtention de la résistance et de la dureté

Le principal résultat de la liaison atomique est une augmentation spectaculaire de la résistance et de la dureté. Les particules autrefois séparées font maintenant partie d'une structure unifiée et cohésive, ce qui rend la pièce finale incroyablement robuste.

Le processus de densification

À mesure que les particules fusionnent et que les pores entre elles sont éliminés, le matériau devient beaucoup plus dense. Cette densification est essentielle pour la performance de nombreux matériaux techniques, car elle réduit la porosité et améliore les propriétés mécaniques.

La conséquence inévitable : le retrait

Un résultat direct et prévisible de la densification est le retrait. À mesure que l'espace vide entre les particules est éliminé, le volume de l'ensemble du composant diminue. Les matériaux comme la zircone, par exemple, peuvent subir un retrait significatif qui doit être pris en compte dans la conception initiale.

Pièges courants à éviter

Bien que puissant, le processus de frittage nécessite un contrôle précis. Une mauvaise compréhension de ses principes peut entraîner des pièces défectueuses et un gaspillage de ressources.

Contrôle imprécis de la température

L'ensemble du processus repose sur le maintien d'une température suffisamment élevée pour la diffusion atomique, mais suffisamment basse pour éviter la fusion. Si la température est trop basse, la pièce ne sera pas entièrement densifiée. Si elle est trop élevée, la pièce se déformera ou fondra, perdant sa forme et son intégrité.

Ignorer le retrait du matériau

Ne pas calculer et compenser avec précision le retrait est l'une des erreurs les plus courantes. Les pièces doivent être conçues dans un état "vert" surdimensionné afin qu'elles se rétractent aux dimensions finales exactes requises après le frittage.

Utiliser le mauvais processus pour le matériau

Le frittage est particulièrement efficace pour les matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène, le molybdène et les céramiques techniques. Tenter de fondre et de couler ces matériaux est souvent peu pratique, ce qui fait du frittage la voie de fabrication idéale.

Faire le bon choix pour votre objectif

Comprendre les principes fondamentaux du frittage vous permet de l'exploiter efficacement pour différents objectifs.

- Si votre objectif principal est d'atteindre une résistance maximale : Le frittage est l'étape essentielle qui transforme un compact de poudre fragile en un composant durable et porteur.

- Si votre objectif principal est de créer une pièce non poreuse : Le processus est fondamentalement une densification, éliminant systématiquement les vides pour créer une masse solide.

- Si votre objectif principal est de fabriquer des formes complexes : Vous devez maîtriser l'art de prédire et de prendre en compte le retrait du matériau pour garantir que vos pièces finales répondent aux spécifications dimensionnelles.

La maîtrise de ce processus thermique est fondamentale pour la production de matériaux et de composants haute performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Chauffage de poudre compactée en dessous de son point de fusion pour fusionner les particules. |

| Mécanisme principal | Diffusion atomique à travers les limites des particules, formant des ponts solides. |

| Résultat principal | Augmentation de la résistance, de la dureté et de la densité (densification). |

| Considération clé | Un retrait prévisible et significatif du matériau se produit. |

Prêt à atteindre des performances matérielles supérieures grâce à un frittage précis ?

KINTEK est spécialisé dans les fours de laboratoire et les fours industriels haute performance conçus pour des processus de frittage exigeants. Que vous travailliez avec des céramiques avancées, des métaux réfractaires ou d'autres matériaux en poudre, notre équipement offre le contrôle précis de la température et le chauffage uniforme essentiels pour une densification réussie et le développement de la résistance.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage et découvrir comment les solutions de KINTEK peuvent améliorer vos résultats de recherche et de fabrication.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

Les gens demandent aussi

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu