La source de l'évaporation sous vide est l'énergie appliquée à un matériau dans une chambre à vide poussé. Cette énergie, généralement issue du chauffage par résistance électrique ou d'un faisceau d'électrons à haute énergie, chauffe le matériau source jusqu'à ce que ses atomes se vaporisent. Ces atomes vaporisés traversent ensuite le vide et se condensent sur une surface plus froide, formant un film mince et uniforme.

Le principe fondamental est simple : utiliser une énergie intense pour créer une vapeur à partir d'un matériau solide. Le composant critique, cependant, est le vide lui-même, qui dégage le chemin pour que cette vapeur puisse voyager sans entrave et former un revêtement exceptionnellement pur sur une cible.

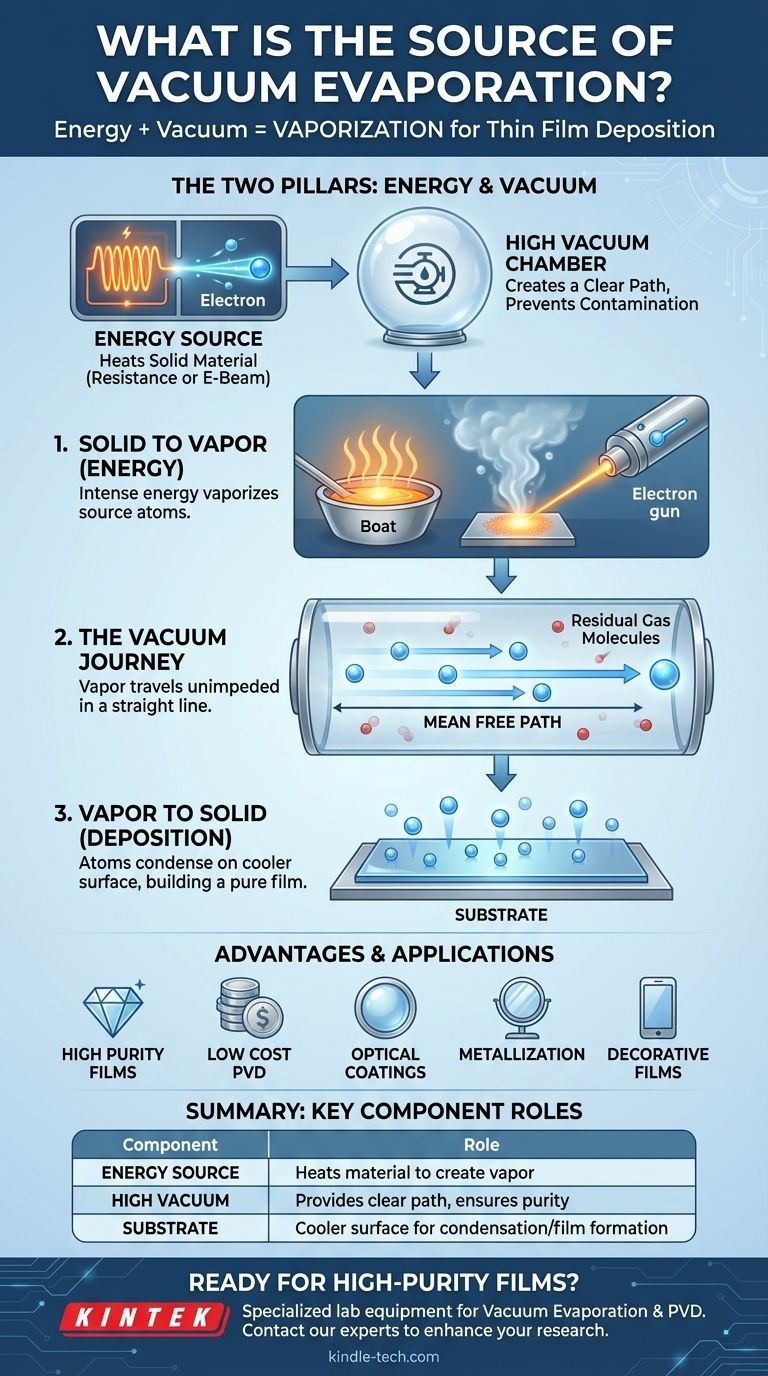

Les deux piliers du processus : énergie et vide

Pour vraiment comprendre l'évaporation sous vide, vous devez la considérer comme un système construit sur deux piliers fondamentaux. L'un fournit la vapeur de matériau, et l'autre garantit que cette vapeur peut accomplir correctement son travail.

La source d'énergie : transformer le solide en vapeur

Le processus commence par l'application d'une quantité significative d'énergie focalisée sur un matériau source solide.

Ceci est le plus souvent réalisé de deux manières. Le chauffage électrique implique de faire passer un courant important à travers un support à haute résistance, souvent appelé « bateau », qui contient le matériau. Le bateau chauffe intensément, provoquant la fusion et l'évaporation du matériau qu'il contient.

Alternativement, le chauffage par faisceau d'électrons utilise un faisceau focalisé d'électrons à haute énergie pour frapper directement le matériau source. L'énergie cinétique des électrons est transférée au matériau, provoquant une ébullition localisée et une évaporation de sa surface.

Le vide : pourquoi il n'est pas négociable

Un vide poussé n'est pas un composant optionnel ; il est essentiel au succès du processus.

La raison principale est d'augmenter le libre parcours moyen des atomes évaporés. C'est la distance moyenne qu'un atome peut parcourir avant de heurter une autre particule. L'élimination de presque toutes les molécules d'air garantit que ce chemin est beaucoup plus long que la distance jusqu'à la cible.

Ce chemin long et dégagé garantit que les atomes évaporés voyagent en ligne droite, un principe connu sous le nom de trajectoire à ligne de visée. Cela empêche également la vapeur chaude de réagir avec les molécules de gaz résiduelles comme l'oxygène, ou d'être dispersée par elles, ce qui contaminerait le film final.

Enfin, le vide aide à préparer et à maintenir des surfaces propres sur le substrat cible, ce qui est essentiel pour garantir que les atomes déposés adhèrent correctement et forment une couche stable.

De la vapeur au solide : l'étape de dépôt

Une fois que la vapeur est générée dans le vide, la seconde moitié du processus commence : la formation du film.

Le voyage vers le substrat

Grâce au vide, les atomes voyagent directement de la source au substrat cible sans interférence. Cela permet un dépôt précis et prévisible sur les surfaces qui sont directement dans la ligne de visée de la source.

Condensation et formation du film

Le substrat est maintenu à une température beaucoup plus basse que la source de vapeur. Lorsque les atomes chauds et énergétiques de la vapeur frappent cette surface plus froide, ils perdent rapidement leur énergie et se recondensent à l'état solide.

Cette condensation s'accumule atome par atome, créant un film mince hautement pur et uniforme sur la surface du substrat. Le taux de dépôt peut être facilement surveillé et contrôlé en ajustant la puissance de la source d'énergie.

Comprendre les compromis et les applications

Comme tout processus technique, l'évaporation sous vide présente des avantages distincts et convient à des applications spécifiques.

Principaux avantages de cette méthode

L'avantage principal est la capacité de créer des films de haute pureté, car le processus commence avec un matériau source pur et est réalisé dans un environnement sous vide propre.

C'est également le procédé de dépôt physique en phase vapeur (PVD) le moins cher, ce qui le rend très économique. L'utilisation d'une trajectoire directe en ligne de visée permet un dépôt précis et un contrôle simple du taux.

Applications courantes

Cette technique est largement utilisée pour créer une variété de revêtements fonctionnels et décoratifs.

Les utilisations courantes comprennent les revêtements interférentiels optiques sur les lentilles, les revêtements de miroir réfléchissants et les films décoratifs. Elle est également utilisée pour créer des films électriquement conducteurs, des films barrières de perméation sur des emballages souples et des couches anti-corrosion protectrices. Lorsqu'elle est utilisée pour déposer des métaux, elle est souvent appelée métallisation sous vide.

Faire le bon choix pour votre objectif

Le choix d'une technologie de revêtement dépend entièrement des exigences spécifiques de votre projet en matière de pureté, de coût et de géométrie.

- Si votre objectif principal est la haute pureté et le faible coût : L'évaporation sous vide est un excellent choix, car elle utilise des matériaux sources de haute pureté et est le processus PVD le moins cher.

- Si votre objectif principal est de revêtir des surfaces planes simples : Le dépôt en ligne de visée le rend idéal pour créer des revêtements optiques, métalliques ou décoratifs uniformes sur des substrats tels que des lentilles ou des plaquettes.

- Si votre objectif principal est de revêtir des objets 3D complexes : Vous devrez peut-être envisager des méthodes alternatives, car la trajectoire directe des atomes évaporés rend la couverture uniforme sur des formes complexes difficile.

Comprendre que la « source » est une combinaison d'énergie ciblée et d'un environnement sous vide vierge est la clé pour exploiter efficacement cette puissante technologie de revêtement.

Tableau récapitulatif :

| Composant clé | Rôle dans l'évaporation sous vide |

|---|---|

| Source d'énergie | Chauffe le matériau (par exemple, via un faisceau d'électrons) pour créer une vapeur. |

| Vide poussé | Fournit un chemin clair pour le voyage de la vapeur, assurant la pureté et l'adhérence. |

| Substrat | La surface plus froide où la vapeur se condense pour former un film mince. |

Prêt à obtenir des films minces de haute pureté et rentables pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires à l'évaporation sous vide et à d'autres procédés de dépôt physique en phase vapeur (PVD). Que vous créiez des revêtements optiques, des films conducteurs ou des couches protectrices, notre expertise garantit que vous obtenez la bonne solution pour votre application.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements fiables peuvent améliorer la qualité de votre recherche et de votre production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- Quelle est la technique d'évaporation pour les nanoparticules ? Un guide de synthèse de haute pureté

- Qu'est-ce que l'évaporation en couche mince ? Un guide pour le revêtement de haute pureté avec la PVD

- Les métaux peuvent-ils être déposés par évaporation ? Un guide pour le dépôt de couches minces de haute pureté

- Quels sont les avantages de l'évaporation par faisceau d'électrons par rapport à l'évaporation thermique ? Obtenez une pureté et une polyvalence accrues

- Quels facteurs affectent l'évaporation et la condensation ? Maîtrisez la science des changements de phase de l'eau

- Quels sont les avantages de la technique d'évaporation thermique ? Un guide pour des couches minces rapides et rentables

- Qu'est-ce que le procédé d'évaporation thermique ? Un guide pour le dépôt de couches minces simples et de haute pureté

- Quel est l'usage du dépôt physique en phase vapeur ? Améliorer la durabilité, la performance et la pureté