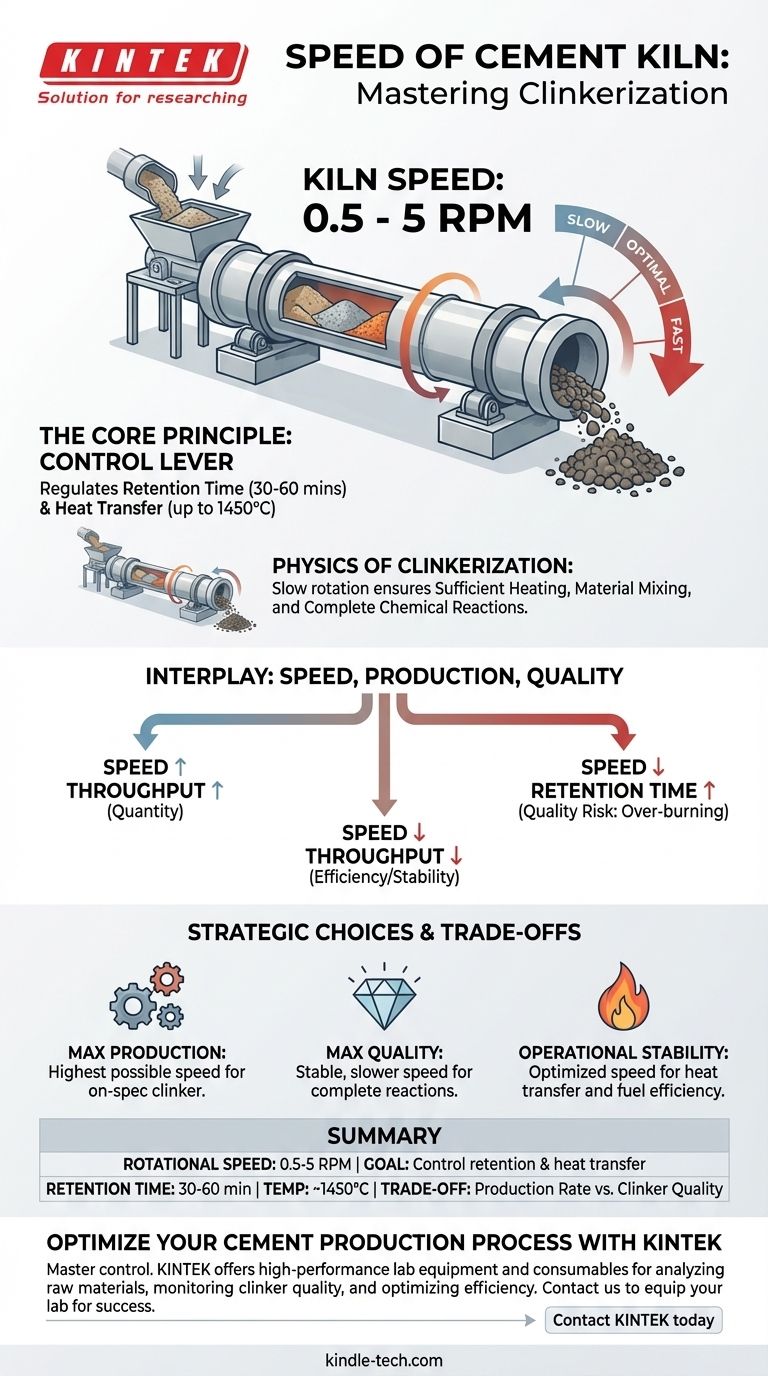

La vitesse de rotation d'un four à ciment est délibérément lente, fonctionnant généralement entre 0,5 et 5 tours par minute (tr/min). Cette vitesse n'est pas une constante fixe mais une variable de processus critique que les opérateurs d'usine ajustent soigneusement. L'objectif n'est pas de déplacer rapidement le matériau, mais de contrôler précisément les réactions chimiques qui transforment les matières premières en clinker de ciment.

Le principe fondamental à comprendre est que la vitesse du four est un levier de contrôle pour le temps de séjour et le transfert de chaleur. Elle dicte la durée pendant laquelle le matériau est exposé à une chaleur extrême, ce qui détermine directement la qualité du produit final et l'efficacité de l'ensemble de l'opération.

Pourquoi une rotation si lente ? La physique de la clinkérisation

La tâche principale d'un four rotatif est de chauffer un mélange finement broyé de calcaire, d'argile et d'autres matériaux à environ 1450°C (2640°F). Ce processus, appelé clinkérisation, implique une série de réactions chimiques complexes qui doivent se produire sur une durée spécifique.

Définir le temps de séjour

Le temps de séjour est le temps total qu'une particule de matière première passe à voyager de l'entrée du four à sa sortie. La rotation lente, combinée à la légère inclinaison vers le bas du four, garantit que ce trajet prend le temps nécessaire, généralement environ 30 à 60 minutes.

Le besoin d'un chauffage suffisant

La transformation chimique en clinker de ciment ne peut pas être précipitée. Des vitesses plus lentes augmentent le temps de séjour, donnant au matériau le temps adéquat pour absorber la chaleur et pour que les liaisons chimiques nécessaires se brisent et se reforment en structures cristallines souhaitées.

Assurer le mélange des matériaux

L'action de culbutage lent est également essentielle pour l'homogénéisation. Elle expose continuellement de nouvelles surfaces du lit de matériau aux gaz chauds et à la chaleur radiante de la flamme, assurant une réaction uniforme et complète sur l'ensemble du volume de matériau.

L'interaction entre la vitesse, la production et la qualité

La vitesse du four est un équilibre constant entre trois facteurs concurrents : la qualité du clinker, le taux de production et l'efficacité globale du système.

Vitesse et débit de matière

Dans le sens le plus simple, une vitesse de rotation plus rapide fait passer plus de matière dans le four, augmentant le taux de production potentiel (mesuré en tonnes par jour). C'est la partie "quantité" de l'équation.

L'équilibre qualité vs quantité

Cependant, l'augmentation de la vitesse réduit le temps de séjour. Si le matériau traverse le four trop rapidement, le processus de clinkérisation sera incomplet. Cela se traduit par un produit de mauvaise qualité avec des propriétés chimiques indésirables, telles qu'une teneur élevée en chaux libre, ce qui affaiblit le ciment final.

Impact sur le transfert de chaleur

La vitesse affecte également l'efficacité du transfert de chaleur de la flamme et du flux de gaz chauds vers le matériau. Lorsque le four tourne, il soulève le matériau, qui tombe ensuite à travers les gaz chauds. La bonne vitesse optimise ce "rideau" de matériau pour une absorption maximale de la chaleur.

Comprendre les compromis

Il n'y a pas de vitesse "idéale" unique. Le régime optimal est dynamique et dépend de la conception spécifique du four, du type de combustible et de la composition chimique des matières premières. Les opérateurs doivent constamment ajuster la vitesse pour gérer les compromis critiques.

Le risque de fonctionner trop vite

Le risque de fonctionner trop lentement

Faire fonctionner le four trop lentement peut surchauffer le clinker. Cela crée de gros nodules denses difficiles à broyer dans le broyeur de ciment ultérieur, consommant un excès d'énergie. Cela réduit également inutilement le taux de production de l'usine, rendant l'opération moins économique.

Faire le bon choix pour votre objectif

La vitesse cible du four est toujours une décision stratégique basée sur l'objectif principal de l'usine à un moment donné.

- Si votre objectif principal est de maximiser la production : Vous fonctionnerez à la vitesse la plus élevée possible qui permet encore la production d'un clinker conforme et de haute qualité.

- Si votre objectif principal est d'assurer une qualité de clinker maximale : Vous privilégierez une vitesse stable et légèrement plus lente pour garantir des réactions chimiques complètes et une croissance cristalline idéale.

- Si votre objectif principal est la stabilité opérationnelle et l'efficacité énergétique : Vous trouverez une vitesse stable et optimisée qui maintient un revêtement interne sain du four et maximise le transfert de chaleur, évitant les changements drastiques.

En fin de compte, le contrôle de la rotation lente du four est l'art d'équilibrer la chimie, la thermodynamique et l'économie au cœur même de la fabrication du ciment.

Tableau récapitulatif :

| Aspect clé | Plage typique / Importance |

|---|---|

| Vitesse de rotation | 0,5 - 5 tr/min |

| Objectif principal | Contrôler le temps de séjour et le transfert de chaleur |

| Temps de séjour typique | 30 - 60 minutes |

| Température de clinkérisation | ~1450°C (2640°F) |

| Compromis clé | Taux de production vs Qualité du clinker |

Optimisez votre processus de production de ciment avec KINTEK

Maîtriser le contrôle précis de la rotation de votre four n'est qu'une partie de la réalisation d'une efficacité et d'une qualité de produit optimales. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance essentiels pour l'analyse des matières premières, le contrôle de la qualité du clinker et l'optimisation de l'ensemble de votre processus de fabrication.

Que vous vous concentriez sur la maximisation de la production, l'assurance d'une qualité de clinker supérieure ou l'amélioration de l'efficacité énergétique, disposer des bons outils analytiques est essentiel. Laissez nos experts vous aider à équiper votre laboratoire pour le succès.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir vos objectifs de production de ciment.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelle est la température de régénération du charbon actif ? Optimisez votre processus avec la bonne méthode

- Quels sont les principaux composants d'un système de four rotatif pour le traitement des matériaux ?

- Comment la fréquence de rotation d'un tambour en graphite influence-t-elle les coulées de bronze d'aluminium ? Maîtriser la précision des procédés SHS

- Quel est le principe d'un réacteur à lit fluidisé ? Obtenir un mélange et un transfert de chaleur supérieurs

- Quel four est utilisé pour la calcination ? Un guide sur les fours à moufle, les fours rotatifs et les fours à cuve

- Quel est le matériau réfractaire d'un four rotatif ? Choisissez le bon revêtement pour l'efficacité et la durabilité

- Quelle est la matière première du biochar ? Un guide pour choisir la bonne biomasse pour vos besoins

- Qu'est-ce que le processus de frittage dans l'industrie sidérurgique ? Le pont essentiel vers une sidérurgie efficace