Le traitement thermique standard pour le renforcement des alliages d'aluminium applicables est un processus en plusieurs étapes appelé durcissement par précipitation, également connu sous le nom de durcissement structural. Contrairement au durcissement de l'acier, qui repose sur des changements de phase dans la structure cristalline fer-carbone, ce processus fonctionne en créant des particules microscopiques conférant de la résistance au sein de la matrice métallique de l'aluminium.

Le principe fondamental du traitement thermique de l'aluminium n'est pas de rendre le métal lui-même plus dur, mais de contrôler précisément la formation et la distribution des "précipités" d'éléments d'alliage. Ces minuscules particules agissent comme des obstacles au sein de la structure granulaire du métal, bloquant le mouvement interne et augmentant considérablement la résistance et la dureté globales du matériau.

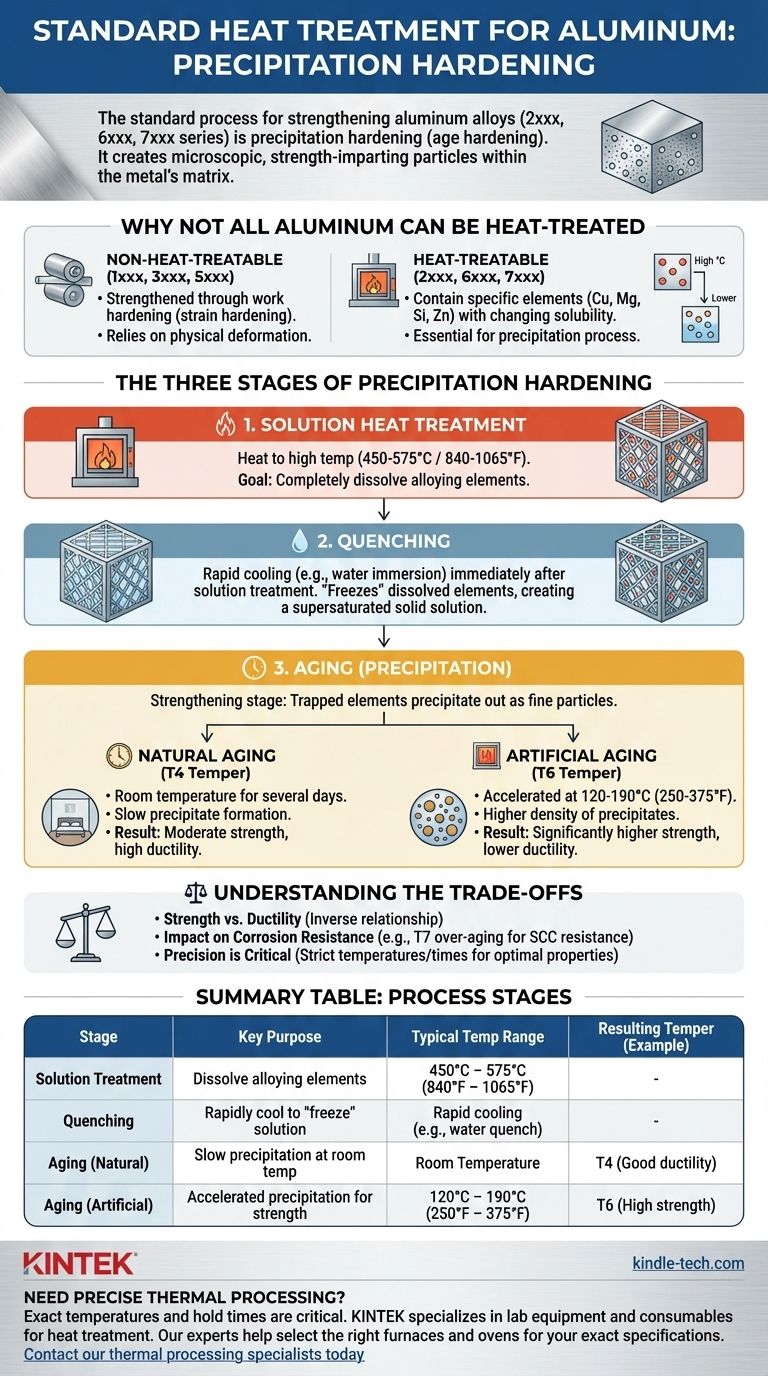

Pourquoi tous les aluminiums ne peuvent pas être traités thermiquement

Un point de confusion courant est l'hypothèse que tous les alliages d'aluminium peuvent être renforcés par traitement thermique. La capacité à être durci par précipitation dépend entièrement de la composition chimique de l'alliage.

Écrouissage vs. Traitement thermique

Les alliages des séries 1xxx, 3xxx et 5xxx sont considérés comme non traitables thermiquement. Ils acquièrent leur résistance par écrouissage (également appelé durcissement par déformation), qui implique une déformation physique du métal par laminage ou étirage à froid.

Le rôle des éléments d'alliage spécifiques

Les alliages traitables thermiquement, principalement des séries 2xxx, 6xxx et 7xxx, contiennent des éléments spécifiques comme le cuivre, le magnésium, le silicium et le zinc. Ces éléments ont une solubilité variable dans l'aluminium à différentes températures, une propriété essentielle au bon fonctionnement du processus de précipitation.

Les trois étapes du durcissement par précipitation

Le processus est une séquence thermique précise. Chaque étape a un but distinct et critique dans le développement des propriétés mécaniques finales de l'alliage.

Étape 1 : Traitement thermique de mise en solution

La première étape consiste à chauffer l'alliage à une température élevée et uniforme – généralement entre 450 et 575 °C (840 à 1065 °F), selon l'alliage spécifique.

L'objectif ici est de dissoudre complètement les éléments d'alliage dans l'aluminium, créant une "solution solide". C'est analogue à la dissolution du sucre dans de l'eau chaude ; les éléments sont uniformément répartis dans la structure métallique.

Étape 2 : Trempe

Immédiatement après le traitement thermique de mise en solution, le matériau est rapidement refroidi, généralement par immersion dans l'eau. C'est une étape critique et sensible au temps.

La trempe rapide "gèle" les éléments d'alliage dissous en place, créant une solution solide sursaturée. Les éléments sont piégés dans le réseau d'aluminium et n'ont pas le temps de précipiter.

Étape 3 : Vieillissement (Précipitation)

C'est la dernière étape où le renforcement réel se produit. Les éléments d'alliage piégés commencent à précipiter hors de la solution, formant des particules extrêmement fines et uniformément dispersées. Cela se fait de l'une des deux manières suivantes.

Vieillissement naturel (trempe T4) : Cela se produit en laissant le matériau reposer à température ambiante pendant plusieurs jours. Les précipités se forment lentement, ce qui donne un matériau modérément résistant et très ductile.

Vieillissement artificiel (trempe T6) : Ce processus est accéléré en chauffant le matériau à une température relativement basse – généralement de 120 à 190 °C (250 à 375 °F) – et en le maintenant pendant une période donnée. Cela produit un nombre et une densité de précipités plus importants, ce qui entraîne une résistance et une dureté significativement plus élevées, souvent avec une légère réduction de la ductilité.

Comprendre les compromis

La spécification d'un traitement thermique ne consiste pas seulement à maximiser la résistance ; elle implique une série de compromis techniques qui ont un impact sur les performances.

Résistance vs. Ductilité

Il existe presque toujours une relation inverse entre la résistance et la ductilité. Une trempe T6 vieillie artificiellement sera beaucoup plus résistante mais moins tolérante et plus fragile qu'une trempe T4 vieillie naturellement du même alliage.

Impact sur la résistance à la corrosion

Le processus de traitement thermique peut altérer la résistance d'un alliage à la corrosion. Par exemple, dans certains alliages de la série 7xxx, un processus de "sur-vieillissement" (trempe T7) est intentionnellement utilisé pour améliorer la résistance à la fissuration par corrosion sous contrainte (SCC), bien qu'avec une légère réduction de la résistance maximale par rapport à la trempe T6.

Le besoin critique de précision

Les températures et les intervalles de temps pour chaque étape sont strictement définis pour chaque alliage. Des écarts mineurs peuvent entraîner une mise en solution incomplète, une formation de précipités incorrecte ou des contraintes internes, ce qui conduit à des propriétés mécaniques médiocres et à une défaillance potentielle de la pièce.

Faire le bon choix pour votre objectif

Le choix de l'alliage et de la trempe corrects est fondamental pour une conception réussie. Votre décision doit être guidée par l'exigence de performance principale du composant.

- Si votre objectif principal est une résistance et une dureté maximales : Spécifiez une trempe entièrement vieillie artificiellement, telle que 6061-T6 ou 7075-T6.

- Si votre objectif principal est la formabilité avant le renforcement : Procurez-vous le matériau à l'état recuit (O) ou fraîchement trempé (T4), formez la pièce, puis effectuez le processus de vieillissement artificiel.

- Si votre objectif principal est d'équilibrer la résistance et la ténacité à la rupture : Envisagez une trempe T4 vieillie naturellement ou une trempe spécialisée conçue pour la tolérance aux dommages.

- Si votre objectif principal est la résistance à la fissuration par corrosion sous contrainte dans un alliage 7xxx : Spécifiez une trempe sur-vieillie comme T73 ou T76 au lieu de la trempe T6 à résistance maximale.

- Si le traitement thermique n'est pas réalisable ou nécessaire : Sélectionnez un alliage non traitable thermiquement des séries 3xxx ou 5xxx et spécifiez le niveau d'écrouissage souhaité (par exemple, H32, H34).

Comprendre ce processus vous permet de sélectionner et de spécifier l'alliage d'aluminium et la trempe précis pour répondre aux exigences de performance de votre projet.

Tableau récapitulatif :

| Étape du traitement thermique | Objectif clé | Plage de température typique | Trempe résultante (Exemple) |

|---|---|---|---|

| Traitement de mise en solution | Dissoudre les éléments d'alliage | 450°C – 575°C (840°F – 1065°F) | - |

| Trempe | Refroidir rapidement pour "geler" la solution | Refroidissement rapide (par exemple, trempe à l'eau) | - |

| Vieillissement (Naturel) | Précipitation lente à température ambiante | Température ambiante | T4 (Bonne ductilité) |

| Vieillissement (Artificiel) | Précipitation accélérée pour la résistance | 120°C – 190°C (250°F – 375°F) | T6 (Haute résistance) |

Besoin d'un traitement thermique précis pour vos composants en aluminium ? Les températures exactes et les temps de maintien sont essentiels pour obtenir les propriétés matérielles souhaitées. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les essais de matériaux et les processus de traitement thermique. Nos experts peuvent vous aider à sélectionner les fours et étuves adaptés pour garantir que vos alliages d'aluminium répondent aux spécifications exactes. Contactez nos spécialistes du traitement thermique dès aujourd'hui pour discuter de vos exigences d'application.

Guide Visuel

Produits associés

- Four à moufle de laboratoire 1200℃

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Comment les fours à haute température et les creusets en céramique affectent-ils la stabilité des batteries Li-ion ? Maîtriser la synthèse de précision

- Quel rôle joue un four à moufle haute température lors de la ré-austénitisation du 17-4 PH ? Performance de transformation SLM

- Comment stériliser la verrerie sans autoclave ? Un guide étape par étape pour la stérilisation à sec

- Qu'est-ce que le processus de frittage des revêtements ? Construire des couches solides et durables à partir de poudre

- Quelles sont les fonctions principales d'une étuve de laboratoire dans la synthèse de MnO2-GAC ? Optimisez la préparation de votre catalyseur