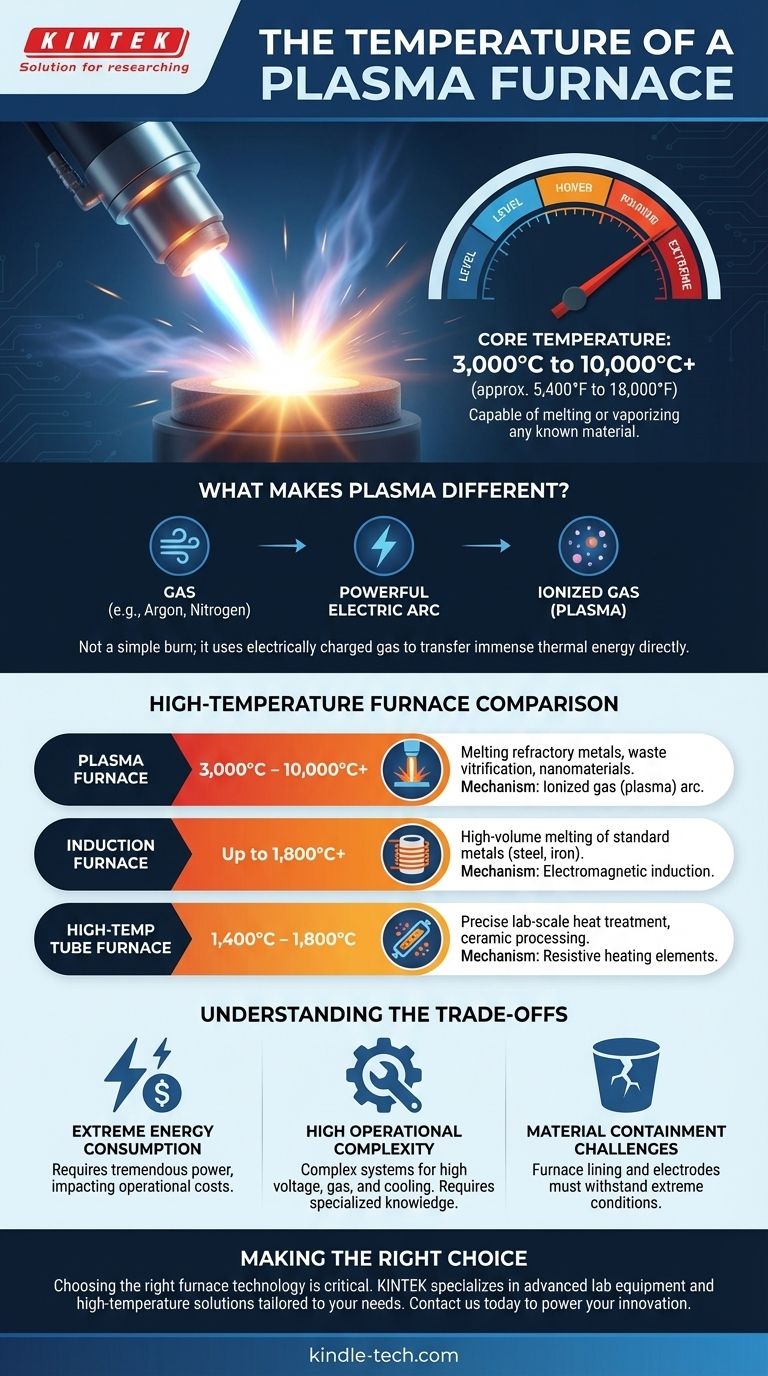

En bref, un four à plasma fonctionne à des températures exceptionnellement élevées, le cœur de l'arc plasma atteignant généralement entre 3 000 °C et 10 000 °C (environ 5 400 °F à 18 000 °F). Dans certaines applications spécialisées, ces températures peuvent monter encore plus haut, dépassant de loin les capacités des technologies de chauffage conventionnelles.

Le point essentiel à retenir est que la température d'un four à plasma n'est pas seulement un chiffre plus élevé ; elle représente un état de la matière fondamentalement différent. Il utilise un gaz électriquement chargé (plasma) pour transférer de l'énergie, débloquant des températures capables de faire fondre ou de vaporiser tout matériau connu.

Qu'est-ce qui différencie les fours à plasma ?

Pour comprendre les températures extrêmes, nous devons d'abord comprendre le principe fondamental de la technologie. Un four à plasma ne « brûle » pas de combustible et n'utilise pas un simple élément chauffant au sens traditionnel.

Du gaz au plasma

Un four à plasma fonctionne en faisant passer un gaz, tel que l'argon ou l'azote, à travers un arc électrique puissant. Cet arc arrache des électrons aux atomes du gaz, créant un gaz ionisé, qui est l'état de la matière connu sous le nom de plasma.

Transfert d'énergie direct et intense

Ce flux de plasma, souvent dirigé par une torche à plasma, contient une immense énergie thermique. Lorsque ce flux frappe le matériau cible (la « charge »), il transfère son énergie avec une efficacité et une rapidité incroyables, entraînant un chauffage et une fusion rapides.

Comparaison du plasma avec d'autres fours à haute température

Les températures atteintes par le plasma sont d'une catégorie à part. Les placer en contexte avec d'autres fours industriels courants met en évidence la différence significative de capacité.

Fours à plasma (3 000 °C à 10 000 °C)

Ces fours sont utilisés pour les applications les plus exigeantes, telles que la vitrification des déchets (transformation des déchets dangereux en verre inerte), la fusion de métaux très réfractaires comme le tungstène ou la production de nanomatériaux spécialisés.

Fours à induction (jusqu'à 1 800 °C et plus)

Comme mentionné, un four à induction peut atteindre des températures de 1800 °C ou plus. Il fonctionne en utilisant de puissants champs magnétiques pour induire un courant électrique dans le matériau conducteur lui-même, provoquant son chauffage de l'intérieur. Ceci est très efficace pour faire fondre des métaux comme l'acier et le fer, mais fonctionne bien en dessous du potentiel du plasma.

Fours tubulaires à haute température (1 400 °C à 1 800 °C)

Ces fours s'appuient sur des éléments chauffants résistifs pour chauffer une chambre. Ils peuvent atteindre des températures comprises entre 1400 °C et 1800 °C et sont excellents pour les processus nécessitant un contrôle précis de la température dans une atmosphère contrôlée, comme dans les laboratoires ou pour le traitement de céramiques haute performance.

Comprendre les compromis

L'immense puissance d'un four à plasma s'accompagne de considérations opérationnelles importantes qui le rendent inapproprié pour toutes les applications.

Consommation d'énergie extrême

La création et le maintien d'un arc plasma nécessitent une quantité énorme d'énergie électrique. La consommation d'énergie est un facteur principal de son coût opérationnel et limite son utilisation aux applications où une telle chaleur est absolument nécessaire.

Complexité opérationnelle élevée

Ce ne sont pas des appareils simples. Ils impliquent des systèmes complexes pour gérer l'électricité haute tension, le débit de gaz et le refroidissement. Leur fonctionnement et leur entretien nécessitent des connaissances hautement spécialisées et des protocoles de sécurité stricts.

Défis de confinement des matériaux

La garniture du four et les électrodes elles-mêmes doivent être fabriquées à partir de matériaux capables de résister aux températures extrêmes et aux conditions difficiles à l'intérieur du four. Cela augmente le coût et la complexité de la maintenance.

Faire le bon choix pour votre objectif

La bonne technologie de chauffage dépend entièrement du matériau et du résultat souhaité.

- Si votre objectif principal est de faire fondre des matériaux réfractaires ou de vitrifier des déchets dangereux : Un four à plasma est la seule option viable en raison de ses capacités de température inégalées.

- Si votre objectif principal est la fusion efficace et à grand volume de métaux standards comme l'acier ou l'aluminium : Un four à induction offre un excellent contrôle, une grande vitesse et une efficacité énergétique pour cette plage de température.

- Si votre objectif principal est un traitement thermique précis et contrôlé ou la synthèse de matériaux à l'échelle du laboratoire : Un four tubulaire à haute température offre la stabilité et l'atmosphère contrôlée requises pour ces tâches sensibles.

En fin de compte, comprendre le mécanisme de chauffage principal est la clé pour choisir le bon outil pour votre application à haute température.

Tableau récapitulatif :

| Type de four | Plage de température typique | Mécanisme de chauffage principal | Idéal pour |

|---|---|---|---|

| Four à plasma | 3 000 °C à 10 000 °C+ | Arc de gaz ionisé (plasma) | Fusion de métaux réfractaires, vitrification des déchets, nanomatériaux |

| Four à induction | Jusqu'à 1 800 °C+ | Induction électromagnétique | Fusion à grand volume de métaux standards (acier, fer) |

| Four tubulaire à haute température | 1 400 °C à 1 800 °C | Éléments chauffants résistifs | Traitement thermique précis à l'échelle du laboratoire, traitement de la céramique |

Prêt à exploiter la chaleur extrême pour vos projets les plus difficiles ?

Choisir la bonne technologie de four est essentiel à votre succès. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des solutions à haute température adaptées à vos exigences spécifiques en matière de matériaux et de processus.

Nos experts peuvent vous aider à déterminer si un four à plasma, à induction ou tubulaire est le bon choix pour votre application, en vous assurant d'obtenir les résultats précis dont vous avez besoin avec une efficacité optimale.

Contactez-nous dès aujourd'hui pour discuter de vos défis à haute température et découvrir comment les solutions de KINTEK peuvent alimenter votre innovation. ➡️ Prenez contact via notre formulaire de contact

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qui affecte la conductivité des matériaux ? Découvrez la science derrière la performance électrique

- Qu'est-ce qu'un échantillon fusionné ? Atteignez une précision inégalée en analyse élémentaire

- Pourquoi la conductivité thermique du graphite est-elle si élevée ? Optimisez le transfert de chaleur grâce à sa structure unique

- Quel est un exemple d'alliage ? Découvrez les matériaux d'ingénierie qui façonnent notre monde

- Comment réduire la porosité du frittage ? Optimisez votre processus pour une densité maximale

- Quelle est l'application industrielle du graphite comme lubrifiant ? Un guide des solutions pour chaleur et pression extrêmes

- Quels matériaux sont utilisés dans le soudobrasage ? Un guide sur les métaux d'apport, les fondants et les gaz de protection

- Pourquoi le KBr est-il utilisé pour l'IR ? Créer des pastilles transparentes pour une analyse précise des échantillons solides