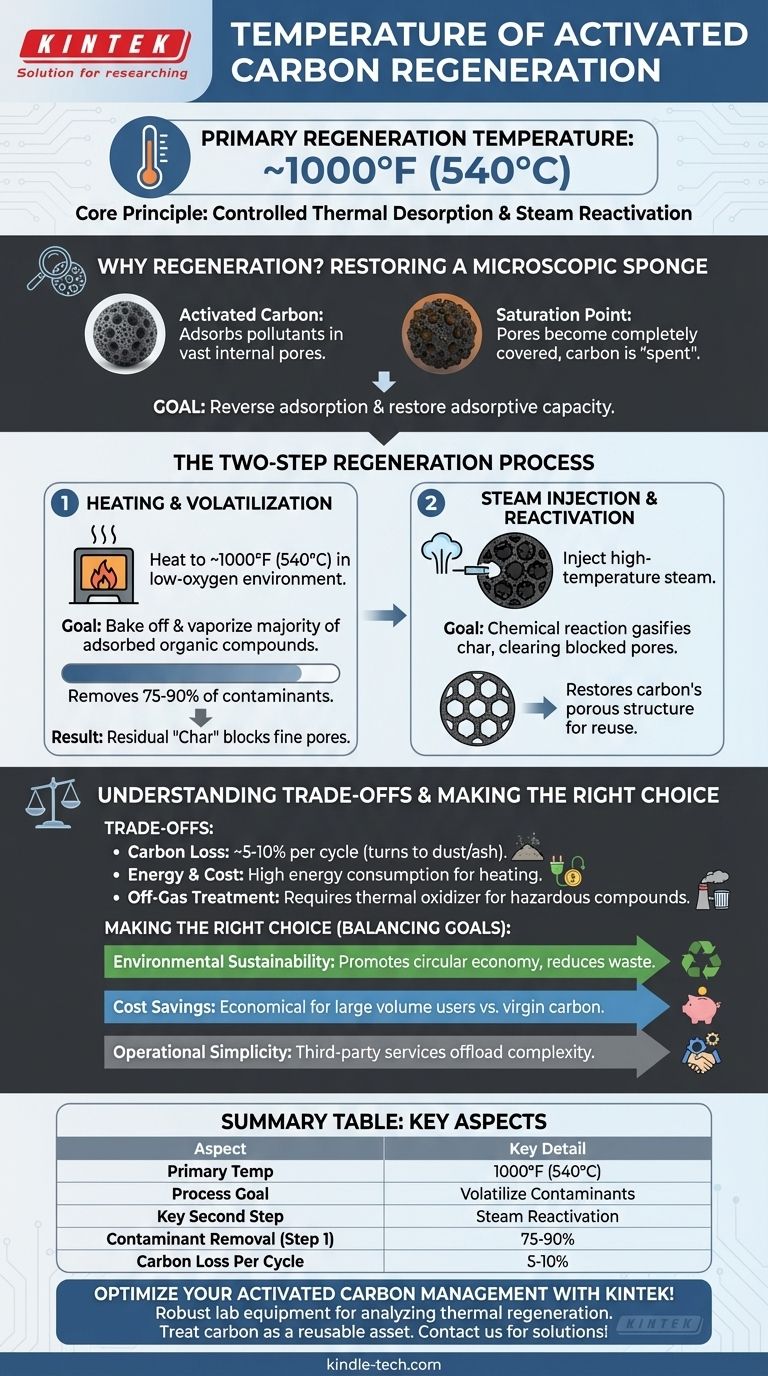

Lors de la régénération thermique, le charbon actif est chauffé à des températures d'environ 540°C (1000°F). Cette chaleur élevée est le mécanisme principal pour vaporiser les contaminants qui ont été adsorbés à la surface du charbon. Cependant, la température n'est qu'une partie d'un processus en deux étapes nécessaire pour restaurer entièrement le charbon en vue de sa réutilisation.

Le principe fondamental de la régénération n'est pas seulement le chauffage, mais une désorption thermique contrôlée suivie d'une réactivation à la vapeur. Bien qu'une température élevée élimine la plupart des contaminants, l'injection de vapeur est ce qui nettoie véritablement les pores microscopiques et restaure la capacité d'adsorption du charbon.

L'objectif : Restaurer une éponge microscopique

Pourquoi le charbon a besoin de régénération

Le charbon actif fonctionne par adsorption, un processus où les molécules de polluants adhèrent à sa vaste surface interne. Ce réseau de pores microscopiques confère à une petite quantité de charbon une surface équivalente à celle d'un terrain de football.

Le point de saturation

Avec le temps, cette immense surface est complètement recouverte de contaminants. À ce stade, le charbon est considéré comme "épuisé" ou saturé et ne peut plus éliminer efficacement les impuretés d'un flux liquide ou gazeux.

Le rôle de la haute température

Le but de la régénération est d'inverser le processus d'adsorption. L'application d'une énergie thermique significative rompt les liaisons physiques retenant les composés adsorbés au charbon, les faisant se transformer en gaz (volatilisation) et quitter les pores du charbon.

Décomposition du processus de régénération

Étape 1 : Chauffage et volatilisation

La première et la plus longue phase consiste à chauffer le charbon épuisé dans un environnement pauvre en oxygène à environ 540°C (1000°F). Cette étape est conçue pour éliminer et vaporiser la majorité des composés organiques adsorbés.

Ce chauffage initial est très efficace, éliminant généralement 75 % à 90 % du matériau adsorbé.

Étape 2 : Injection de vapeur et réactivation

Après la volatilisation initiale, un résidu carboné de "charbon" provenant des contaminants subsiste souvent, bloquant les pores les plus fins. Pour l'éliminer, de la vapeur à haute température est injectée dans le four.

La vapeur déclenche une réaction chimique avec le charbon résiduel, le gazéifiant et débloquant les pores obstrués. C'est l'étape cruciale de "réactivation" qui restaure la structure poreuse du charbon et le prépare à être réutilisé.

Comprendre les compromis

Perte inévitable de charbon

Les températures élevées et les conditions oxydantes de la régénération sont rudes. Chaque cycle entraîne généralement une perte de 5 à 10 % du matériau carboné lui-même, qui se transforme en poussière fine ou en cendres. Cela signifie que le charbon ne peut pas être régénéré indéfiniment.

Énergie et coût

Chauffer de grandes quantités de charbon à de telles températures est un processus énergivore. Le coût du carburant, de l'entretien des équipements et de la manutention doit être mis en balance avec le coût d'achat de charbon actif neuf ou "vierge".

Traitement des gaz d'échappement

Les contaminants volatilisés ne disparaissent pas simplement. Ils forment un "gaz d'échappement" qui doit être traité, souvent dans un oxydateur thermique ou un post-combustion, pour détruire les composés dangereux avant qu'ils ne soient rejetés dans l'atmosphère.

Faire le bon choix pour votre objectif

La régénération du charbon actif est une décision stratégique qui équilibre les coûts, la logistique et l'impact environnemental.

- Si votre objectif principal est la réduction des coûts : La régénération est souvent plus économique que l'achat de charbon vierge, en particulier pour les utilisateurs à grand volume, malgré les coûts énergétiques impliqués.

- Si votre objectif principal est la durabilité environnementale : La régénération est un choix supérieur car elle promeut une économie circulaire, réduit les déchets mis en décharge et diminue l'empreinte carbone associée à la production et au transport de nouveaux matériaux.

- Si votre objectif principal est la simplicité opérationnelle : L'utilisation d'un service de régénération tiers peut être idéale, car elle décharge de la complexité de la gestion des fours sur site et des équipements de contrôle de la pollution atmosphérique.

Comprendre les principes de la régénération vous permet de gérer efficacement votre charbon actif comme un actif réutilisable plutôt qu'une marchandise jetable.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Température de régénération primaire | 540°C (1000°F) environ |

| Objectif du processus | Volatiliser les contaminants adsorbés |

| Deuxième étape clé | Injection de vapeur pour la réactivation des pores |

| Élimination typique des contaminants (Étape 1) | 75-90% |

| Perte typique de charbon par cycle | 5-10% |

Optimisez la gestion de votre charbon actif avec KINTEK !

Gérer efficacement votre charbon actif est essentiel pour maîtriser les coûts et soutenir la durabilité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de consommables nécessaires à l'analyse et à l'optimisation de processus tels que la régénération thermique. Que vous testiez l'efficacité de la régénération ou que vous recherchiez du charbon de haute qualité, nos solutions vous aident à traiter le charbon actif comme un actif réutilisable.

Laissez notre expertise améliorer les capacités de votre laboratoire. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nous pouvons soutenir vos objectifs d'économies de coûts et de responsabilité environnementale.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace