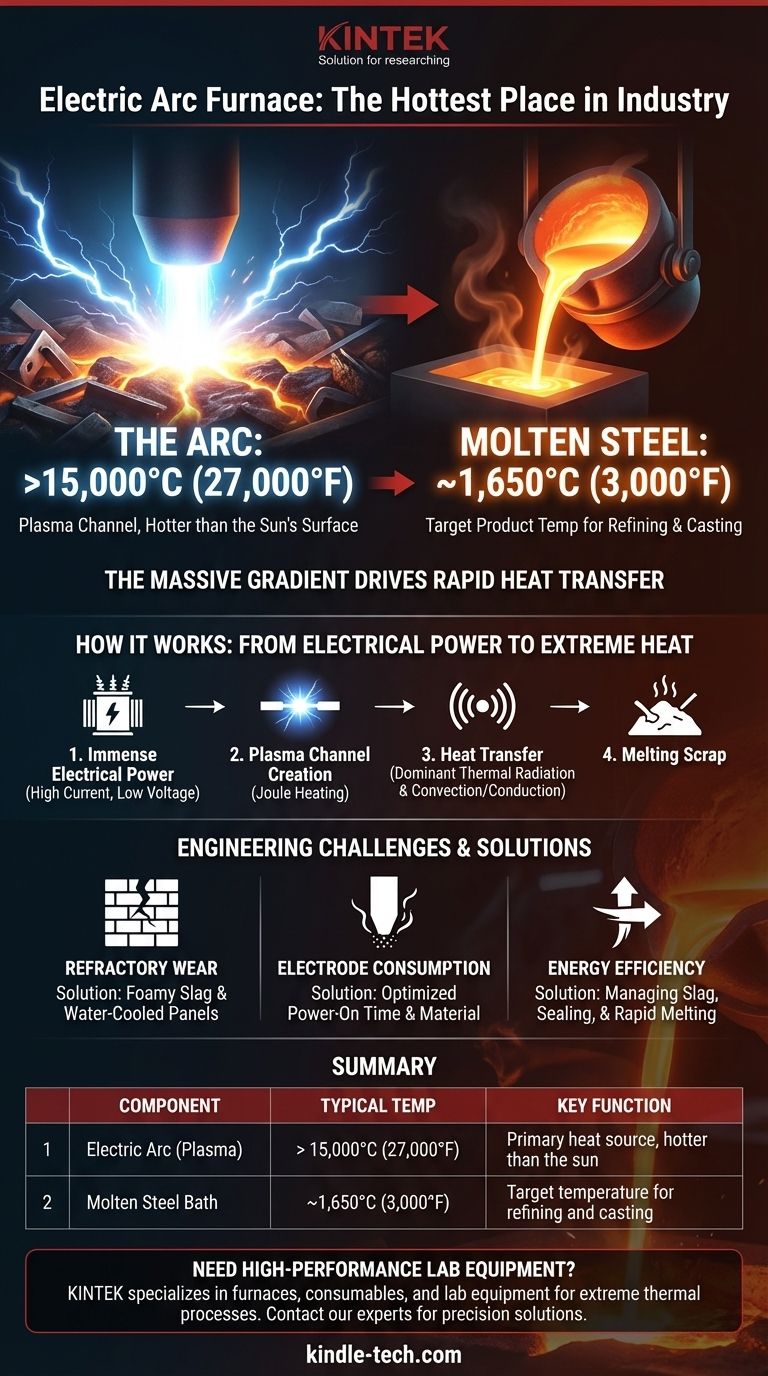

La température de l'arc électrique lui-même est stupéfiante. L'arc dans un four à arc électrique (FAE) est un canal de plasma qui peut atteindre des températures dépassant 15 000°C (27 000°F). C'est nettement plus chaud que la surface du soleil, qui est d'environ 5 500°C, ce qui en fait l'un des environnements les plus chauds utilisés dans toute industrie majeure.

Le défi principal dans un four à arc électrique n'est pas seulement d'atteindre des températures élevées, mais de contrôler précisément un arc plasma astronomiquement chaud pour transférer efficacement son énergie à la ferraille d'acier sans détruire le four lui-même.

Arc vs. Acier : Une distinction cruciale

Pour comprendre le processus du FAE, vous devez différencier la température de l'arc et la température de l'acier en fusion qu'il crée. La différence massive entre ces deux valeurs est la clé de tout le fonctionnement du four.

La température de l'arc (~15 000°C / 27 000°F)

C'est la température de la colonne de plasma elle-même. Lorsqu'un courant électrique massif franchit l'espace entre l'électrode en graphite et la ferraille métallique, il ionise le gaz environnant, créant un canal de matière surchauffée.

Cette température extrême est un phénomène localisé, n'existant que dans le chemin immédiat de l'arc.

La température du bain d'acier en fusion (~1 650°C / 3 000°F)

C'est la température cible du produit réel — l'acier liquide. L'acier doit être suffisamment chaud pour les processus d'affinage et pour le moulage dans sa forme suivante.

Cette température est soigneusement contrôlée et surveillée tout au long du processus pour garantir que l'acier final possède les propriétés chimiques et la qualité souhaitées.

Pourquoi l'énorme gradient de température est important

L'énorme différence entre l'arc et l'acier est ce qui entraîne un transfert de chaleur incroyablement rapide et efficace.

Selon les lois de la thermodynamique, la chaleur s'écoule d'un corps plus chaud vers un corps plus froid. Plus la différence de température (le gradient) est grande, plus la chaleur s'écoulera rapidement. Le FAE exploite ce principe pour faire fondre des tonnes de ferraille d'acier froide en un temps remarquablement court.

Comment cette chaleur extrême est générée et transférée

La création de l'arc est une application brutale des principes de l'ingénierie électrique. L'objectif est de convertir l'énergie électrique en énergie thermique aussi efficacement que possible.

Immense puissance électrique

Un FAE utilise de très grandes électrodes en graphite, qui sont abaissées dans un four rempli de ferraille. Un transformateur puissant fournit un courant élevé et une basse tension à ces électrodes.

Création du canal de plasma

Un arc est amorcé entre les pointes des électrodes et la ferraille. L'énergie électrique intense arrache les électrons des atomes dans l'air, créant un canal de plasma stable et à haute résistance qui brille intensément.

C'est la résistance électrique de ce plasma qui génère la chaleur intense, un principe connu sous le nom de chauffage Joule.

La dominance du rayonnement thermique

Le principal mécanisme de transfert de chaleur dans un FAE est le rayonnement thermique. L'arc agit comme un soleil miniature à l'intérieur du four, rayonnant une immense énergie thermique dans toutes les directions.

Ce rayonnement frappe la ferraille solide, la chauffant au-delà de son point de fusion. La convection au sein des gaz chauds et la conduction directe là où l'arc touche physiquement le métal contribuent également, mais le rayonnement effectue la grande majorité du travail.

Comprendre les défis d'ingénierie de la chaleur extrême

L'exploitation d'un appareil plus chaud que la surface du soleil présente d'importants défis en science des matériaux et en ingénierie. L'ensemble du four est conçu pour gérer et contenir cette puissance destructrice.

Usure des réfractaires

Le revêtement intérieur du four est constitué de briques spéciales résistantes à la chaleur appelées réfractaires. Le rayonnement intense de l'arc dégrade constamment ce revêtement, qui doit être régulièrement réparé et remplacé.

Les opérateurs utilisent des techniques comme la création d'une couche de "laitier moussant" pour protéger partiellement les parois du four du rayonnement direct de l'arc, prolongeant ainsi la durée de vie des réfractaires.

Consommation d'électrodes

Les pointes des électrodes en graphite sont au cœur du plasma et se vaporisent lentement sous l'effet de la chaleur extrême. Les électrodes représentent un coût consommable majeur dans les opérations de FAE, et la gestion de leur taux de consommation est une compétence clé.

Efficacité énergétique et thermique

Bien que le processus soit rapide, une quantité significative d'énergie est perdue. Les parois du four sont revêtues de panneaux refroidis à l'eau pour éviter qu'elles ne fondent, ce qui évacue continuellement la chaleur du processus.

L'optimisation du temps de "mise sous tension", la gestion du laitier moussant et l'assurance d'une bonne étanchéité du four sont tous essentiels pour maximiser l'efficacité thermique.

Faire le bon choix pour votre objectif

Votre compréhension de la température de l'arc peut être appliquée différemment selon votre objectif.

- Si votre objectif principal est de comprendre la physique fondamentale : Reconnaissez que le FAE exploite un canal de plasma contrôlé plus chaud que la surface du soleil pour accomplir son travail.

- Si votre objectif principal est la réalité opérationnelle : La tâche centrale est de gérer la puissance destructrice de l'arc pour protéger le revêtement du four et les électrodes tout en maximisant le transfert de chaleur vers l'acier.

- Si votre objectif principal est l'efficacité du processus : L'immense différence de température entre l'arc et la ferraille est le moteur clé qui fait du FAE une technologie de fusion rapide et efficace.

En fin de compte, le four à arc électrique est un témoignage du contrôle de l'un des états de la matière les plus extrêmes sur Terre pour la production industrielle.

Tableau récapitulatif :

| Composant | Température typique | Fonction clé |

|---|---|---|

| Arc électrique (Plasma) | > 15 000°C (27 000°F) | Source de chaleur primaire, plus chaude que la surface du soleil |

| Bain d'acier en fusion | ~1 650°C (3 000°F) | Température cible pour l'affinage et le moulage |

Besoin d'équipements de laboratoire haute performance pour étudier les processus thermiques extrêmes ? KINTEK est spécialisé dans les fours, les consommables et les équipements de laboratoire conçus pour les applications exigeantes. Que votre recherche implique des matériaux à haute température ou l'optimisation des processus, nos solutions sont conçues pour la précision et la durabilité. Contactez nos experts dès aujourd'hui via notre formulaire de contact pour trouver l'équipement adapté aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelles sont les précautions à prendre pour un four à moufle ? Protocoles de sécurité essentiels pour l'excellence en laboratoire

- Un four à moufle peut-il être utilisé pour la calcination ? Obtenir une décomposition thermique pure et contrôlée

- Quels sont les résultats de la calcination ? Un guide pour la purification et la transformation des matériaux

- Qu'ont en commun les processus de calcination et de frittage ? Principes thermiques clés partagés expliqués

- Quelles sont les étapes de la fusion du métal ? Maîtriser le processus en 3 étapes du solide au liquide