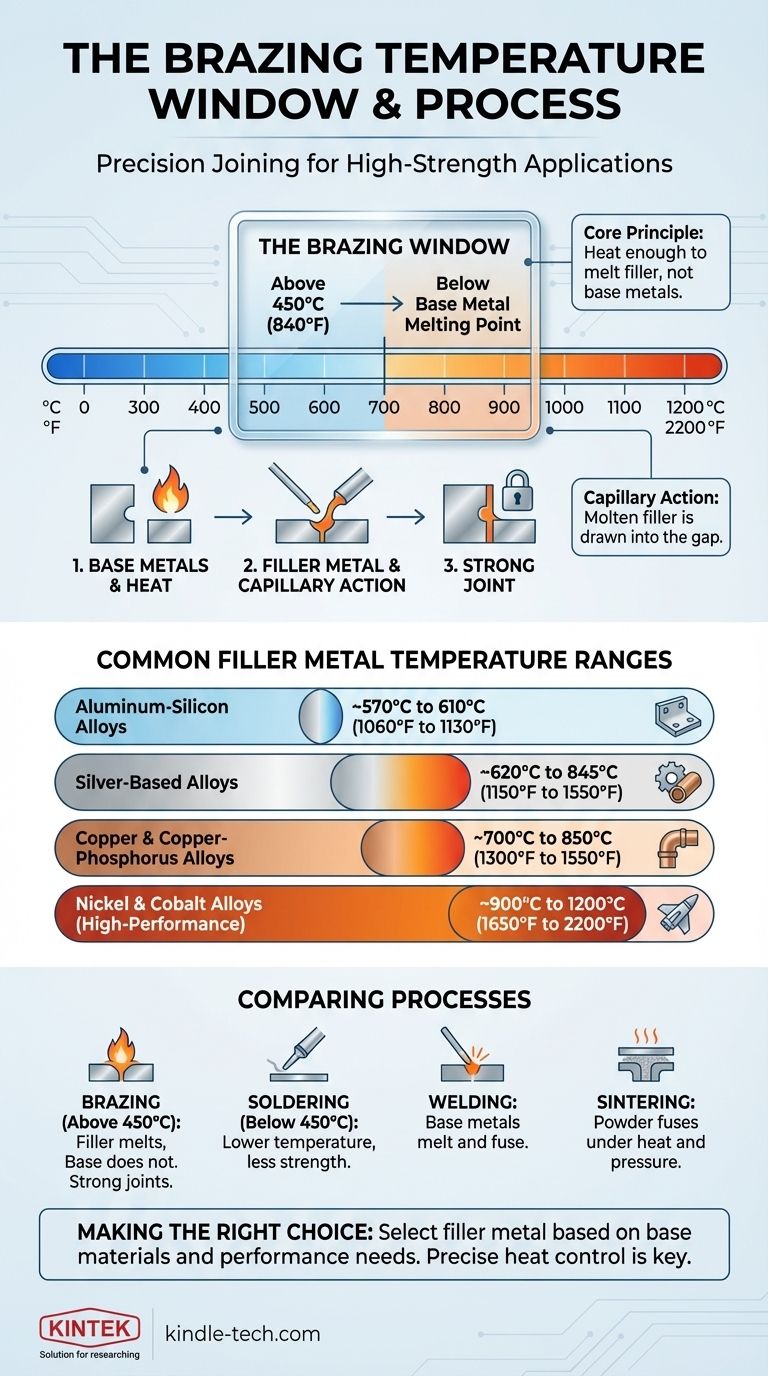

Par définition, le brasage est un processus d'assemblage de métaux qui a lieu à des températures supérieures à 450°C (840°F). Cependant, la température exacte utilisée est toujours inférieure au point de fusion des métaux de base à assembler et est entièrement déterminée par l'alliage de métal d'apport spécifique requis pour l'application.

Le principe fondamental du brasage n'est pas une température unique, mais une fenêtre de température spécifique : elle doit être suffisamment chaude pour faire fondre un métal d'apport, mais pas trop chaude pour faire fondre les pièces que vous assemblez.

Le principe définissant la température de brasage

Le brasage crée des joints solides et permanents entre deux ou plusieurs pièces métalliques sans faire fondre les pièces elles-mêmes. La température est la variable la plus critique qui permet ce processus.

L'action capillaire est essentielle

L'objectif du brasage est de chauffer les métaux de base à une température où un métal d'apport spécialisé fondra lorsqu'il entrera en contact avec eux.

Ce métal d'apport fondu est ensuite aspiré dans l'interstice étroit entre les pièces par un phénomène appelé action capillaire, créant le joint après refroidissement.

Au-dessus de 450°C (840°F) : le seuil officiel

L'American Welding Society (AWS) définit formellement le brasage comme tout processus qui se produit au-dessus de 450°C (840°F).

Cette température spécifique est ce qui distingue le brasage de son homologue à basse température, le soudage tendre.

En dessous du point de fusion du métal de base (Solidus)

Il est crucial que la température de brasage reste inférieure au solidus (le point où un métal commence à fondre) des métaux de base.

Si les métaux de base fondent, le processus n'est plus du brasage ; il devient du soudage. Maintenir cette distinction est fondamental pour un brasage réussi.

Plages de température de brasage courantes par métal d'apport

La température de brasage pratique est dictée par la composition chimique du métal d'apport que vous utilisez. Différents métaux de base et applications nécessitent différents métaux d'apport.

Alliages aluminium-silicium

Ces métaux d'apport sont utilisés pour le brasage de composants en aluminium. Ils ont un point de fusion relativement bas pour éviter de faire fondre le métal de base en aluminium.

La plage de température de brasage typique pour ces alliages est de ~570°C à 610°C (1060°F à 1130°F).

Alliages à base d'argent

Souvent appelés "soudure à l'argent" (un terme impropre) ou "soudure forte", ce sont certains des alliages de brasage les plus polyvalents et les plus largement utilisés pour l'assemblage de l'acier, de l'acier inoxydable, du cuivre et du laiton.

Leurs températures de brasage varient généralement de ~620°C à 845°C (1150°F à 1550°F).

Alliages de cuivre et de cuivre-phosphore

Les alliages de cuivre-phosphore sont excellents pour l'assemblage cuivre sur cuivre sans avoir besoin de flux, car le phosphore agit comme un agent de décapage.

Ces alliages fonctionnent dans une plage de ~700°C à 850°C (1300°F à 1550°F).

Alliages de nickel et de cobalt

Utilisés pour des applications haute performance comme les composants aérospatiaux ou les turbines à gaz, ces métaux d'apport offrent une résistance exceptionnelle et une résistance aux températures élevées et à la corrosion.

Ces alliages avancés nécessitent des températures de brasage beaucoup plus élevées, souvent de ~900°C à 1200°C (1650°F à 2200°F).

Comprendre le brasage par rapport à d'autres processus

La confusion survient souvent entre les différents processus de matériaux à haute température. La distinction se résume toujours à la température et à l'intention.

Brasage vs. Soudage tendre

La différence est simple : le soudage tendre se produit en dessous de 450°C (840°F), tandis que le brasage se produit au-dessus. Il en résulte que les joints brasés ont une résistance et une résistance à la température significativement plus élevées que les joints soudés tendres.

Brasage vs. Soudage

Dans le brasage, seul le métal d'apport fond. Dans le soudage, les bords des métaux de base sont fondus et fusionnés ensemble, souvent avec l'ajout d'un métal d'apport.

Brasage vs. Frittage

Le frittage est un processus utilisé pour créer une masse solide de matériau à partir d'une poudre en appliquant de la chaleur et de la pression. La température est suffisamment élevée pour provoquer la fusion et la liaison des particules, mais généralement inférieure au point de fusion complet.

Alors que certains brasages à haute température (par exemple, avec des alliages de nickel) peuvent fonctionner dans une plage de température similaire à celle du frittage (~750-1300°C), leurs objectifs sont fondamentalement différents. Le brasage assemble des pièces distinctes, tandis que le frittage forme une seule pièce à partir de poudre.

Faire le bon choix pour votre projet

La sélection de la température de brasage correcte est directement fonction du choix du bon métal d'apport pour vos matériaux de base et vos exigences de performance.

- Si votre objectif principal est d'assembler des matériaux standard comme le cuivre ou l'acier : Commencez par examiner les alliages d'apport à base d'argent ou de cuivre, qui fonctionnent dans la plage de 620 à 850°C.

- Si votre objectif principal est d'assembler de l'aluminium : Vous devez utiliser un métal d'apport aluminium-silicium à basse température, généralement autour de 570-610°C, pour éviter de faire fondre le matériau parent.

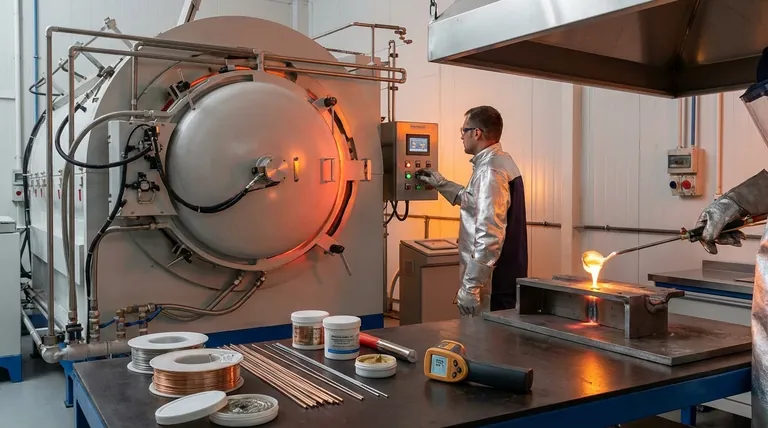

- Si votre objectif principal est des applications haute performance ou haute température : Vous aurez besoin de métaux d'apport spécialisés à base de nickel ou de cobalt qui nécessitent des températures dépassant 900°C et des atmosphères de four contrôlées.

En fin de compte, la bonne température est celle qui fait fondre correctement le métal d'apport choisi sans compromettre l'intégrité des pièces que vous avez l'intention d'assembler.

Tableau récapitulatif :

| Type de métal d'apport | Métaux de base courants | Plage de température de brasage typique |

|---|---|---|

| Alliages aluminium-silicium | Aluminium | 570°C à 610°C (1060°F à 1130°F) |

| Alliages à base d'argent | Acier, Acier inoxydable, Cuivre, Laiton | 620°C à 845°C (1150°F à 1550°F) |

| Alliages cuivre-phosphore | Cuivre sur cuivre | 700°C à 850°C (1300°F à 1550°F) |

| Alliages de nickel et de cobalt | Haute performance (Aérospatiale, Turbines) | 900°C à 1200°C (1650°F à 2200°F) |

Besoin d'une chaleur précise et fiable pour vos applications de brasage ? KINTEK est spécialisé dans les fours de laboratoire haute performance et les équipements de traitement thermique, offrant le contrôle précis de la température et le chauffage uniforme requis pour des joints brasés parfaits dans des matériaux allant de l'aluminium aux alliages avancés. Laissez nos experts vous aider à sélectionner le four idéal pour vos métaux d'apport spécifiques et vos exigences d'application. Contactez KINTALK dès aujourd'hui pour discuter de vos besoins en fours de brasage !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce que l'oxydation en brasage ? Comment la prévenir pour des joints solides et durables

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température