À la base, l'évaporation thermique est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des couches ultra-minces. Le processus fonctionne en chauffant un matériau source dans une chambre à vide poussé jusqu'à ce qu'il se vaporise. Ces atomes ou molécules vaporisés traversent ensuite le vide et se condensent sur un objet cible plus froid, appelé substrat, formant une couche mince solide.

L'évaporation thermique est une méthode fondamentale et largement utilisée pour le dépôt de couches minces en raison de sa relative simplicité. Cependant, la qualité et la pureté de la couche résultante dépendent fortement d'un contrôle précis de l'environnement sous vide et du taux d'évaporation du matériau.

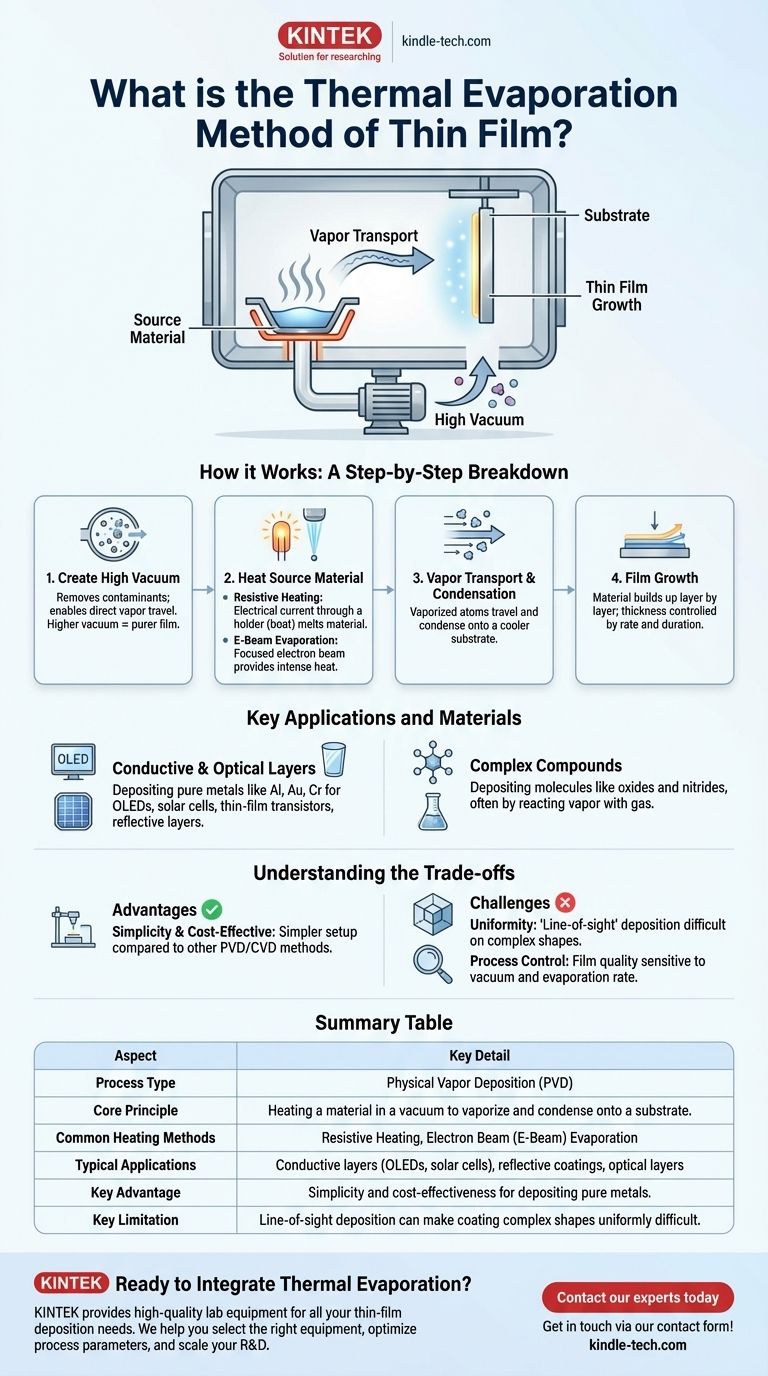

Comment fonctionne l'évaporation thermique : une explication étape par étape

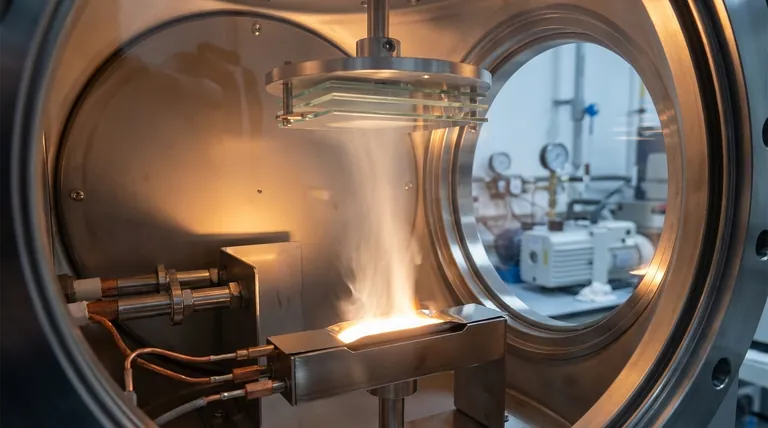

L'ensemble du processus se déroule dans une chambre à vide scellée et repose sur quelques principes physiques fondamentaux.

### Le rôle critique du vide

Le processus commence par la création d'un vide poussé à l'intérieur de la chambre. Cela a deux objectifs : cela élimine l'air et les autres molécules de gaz qui pourraient contaminer la couche, et cela permet au matériau source vaporisé de voyager directement vers le substrat sans entrer en collision avec d'autres particules. Un degré de vide plus élevé garantit une couche plus pure.

### Chauffage du matériau source

Pour transformer le matériau source solide en vapeur, une chaleur intense est appliquée. Ceci est généralement réalisé de deux manières :

- Chauffage résistif : Le matériau source est placé dans un support, souvent appelé "bateau" ou "panier", fabriqué à partir d'un matériau à haute température comme le tungstène. Un fort courant électrique traverse ce support, le faisant chauffer et, à son tour, fondre et évaporer le matériau source.

- Évaporation par faisceau d'électrons (E-Beam) : Un faisceau d'électrons de haute énergie est focalisé directement sur le matériau source. L'énergie intense du faisceau chauffe le matériau jusqu'à son point d'évaporation. Cette méthode est souvent utilisée pour les matériaux ayant des points de fusion très élevés.

### Transport et condensation de la vapeur

Une fois vaporisés, les atomes ou molécules se déplacent en ligne droite de la source vers tout ce qui se trouve à l'intérieur de la chambre. Lorsque ce flux de vapeur frappe le substrat plus froid, il se refroidit et se condense rapidement, repassant à l'état solide.

### Croissance de la couche

À mesure que davantage de matériau est évaporé, il se condense continuellement sur le substrat, s'accumulant couche par couche pour former une couche mince solide. L'épaisseur finale est contrôlée par le taux d'évaporation et la durée du processus.

Applications et matériaux clés

L'évaporation thermique est appréciée pour sa polyvalence dans le dépôt d'une large gamme de matériaux pour diverses applications de haute technologie.

### Création de couches conductrices et optiques

Cette méthode est un incontournable pour le dépôt de métaux purs comme l'aluminium, l'or et le chrome. Ces couches servent souvent de contacts électriquement conducteurs dans des dispositifs tels que les écrans OLED, les cellules solaires et les transistors à couches minces. Elle est également utilisée pour créer des couches réfléchissantes sur le verre et d'autres surfaces.

### Dépôt de composés complexes

Bien qu'excellente pour les éléments purs, l'évaporation thermique peut également être utilisée pour déposer des molécules comme les oxydes et les nitrures. Ceci est réalisé en évaporant le matériau source et en le laissant réagir avec une quantité contrôlée de gaz (comme l'oxygène ou l'azote) à l'intérieur de la chambre, ou en évaporant directement le composé lui-même.

Comprendre les compromis

Aucune méthode n'est parfaite pour tous les scénarios. Comprendre les avantages et les limites de l'évaporation thermique est essentiel pour l'utiliser efficacement.

### L'avantage de la simplicité

Comparée à d'autres méthodes PVD ou de dépôt chimique en phase vapeur (CVD), l'évaporation thermique est souvent plus simple dans sa configuration et son fonctionnement. Cela peut en faire une solution plus rentable pour de nombreuses applications.

### Le défi de l'uniformité

Étant donné que la vapeur se déplace en "ligne de mire" directe depuis la source, le revêtement uniforme de formes tridimensionnelles complexes peut être difficile. Les zones qui ne sont pas directement sur le chemin de la vapeur recevront peu ou pas de revêtement. Cela peut être partiellement atténué en faisant pivoter le substrat pendant le dépôt.

### Sensibilité au contrôle du processus

La qualité finale de la couche est très sensible aux paramètres du processus. Un vide de mauvaise qualité introduira des impuretés. Un taux d'évaporation incohérent peut entraîner une couche mal structurée. De même, une surface de substrat rugueuse ou contaminée entraînera un dépôt non uniforme.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des exigences de votre projet en matière de matériau, de qualité et de coût.

- Si votre objectif principal est le dépôt rentable de métaux simples : L'évaporation thermique résistive est un excellent choix simple pour des applications comme les électrodes de base ou les revêtements réfléchissants.

- Si vous avez besoin de déposer des matériaux à point de fusion élevé ou si vous avez besoin de taux de dépôt plus élevés : L'évaporation par faisceau d'électrons fournit l'énergie et le contrôle nécessaires que le chauffage résistif standard pourrait ne pas offrir.

- Si votre objectif est une pureté et une conformité maximales de la couche sur des formes complexes : Vous devrez peut-être explorer des techniques plus avancées comme la pulvérisation cathodique ou le dépôt par couches atomiques (ALD), qui offrent un contrôle supérieur.

En comprenant ces principes fondamentaux, vous pouvez exploiter efficacement l'évaporation thermique pour obtenir les caractéristiques de couche précises requises par votre projet.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe de base | Chauffer un matériau sous vide pour le vaporiser et le condenser sur un substrat. |

| Méthodes de chauffage courantes | Chauffage résistif, évaporation par faisceau d'électrons (E-Beam) |

| Applications typiques | Couches conductrices (OLED, cellules solaires), revêtements réfléchissants, couches optiques |

| Avantage clé | Simplicité et rentabilité pour le dépôt de métaux purs. |

| Limitation clé | Le dépôt en ligne de mire peut rendre difficile le revêtement uniforme de formes complexes. |

Prêt à intégrer l'évaporation thermique dans le flux de travail de votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en dépôt de couches minces. Que vous développiez de nouveaux dispositifs électroniques, des cellules solaires ou des revêtements optiques, notre expertise et nos produits fiables vous garantissent des résultats précis et cohérents.

Nous vous aidons à :

- Sélectionner le bon équipement pour vos matériaux spécifiques et vos objectifs d'application.

- Optimiser vos paramètres de processus pour une qualité et une pureté de couche supérieures.

- Développer votre R&D avec des solutions de laboratoire fiables et efficaces.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation de votre laboratoire. Contactez-nous via notre formulaire de contact !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces