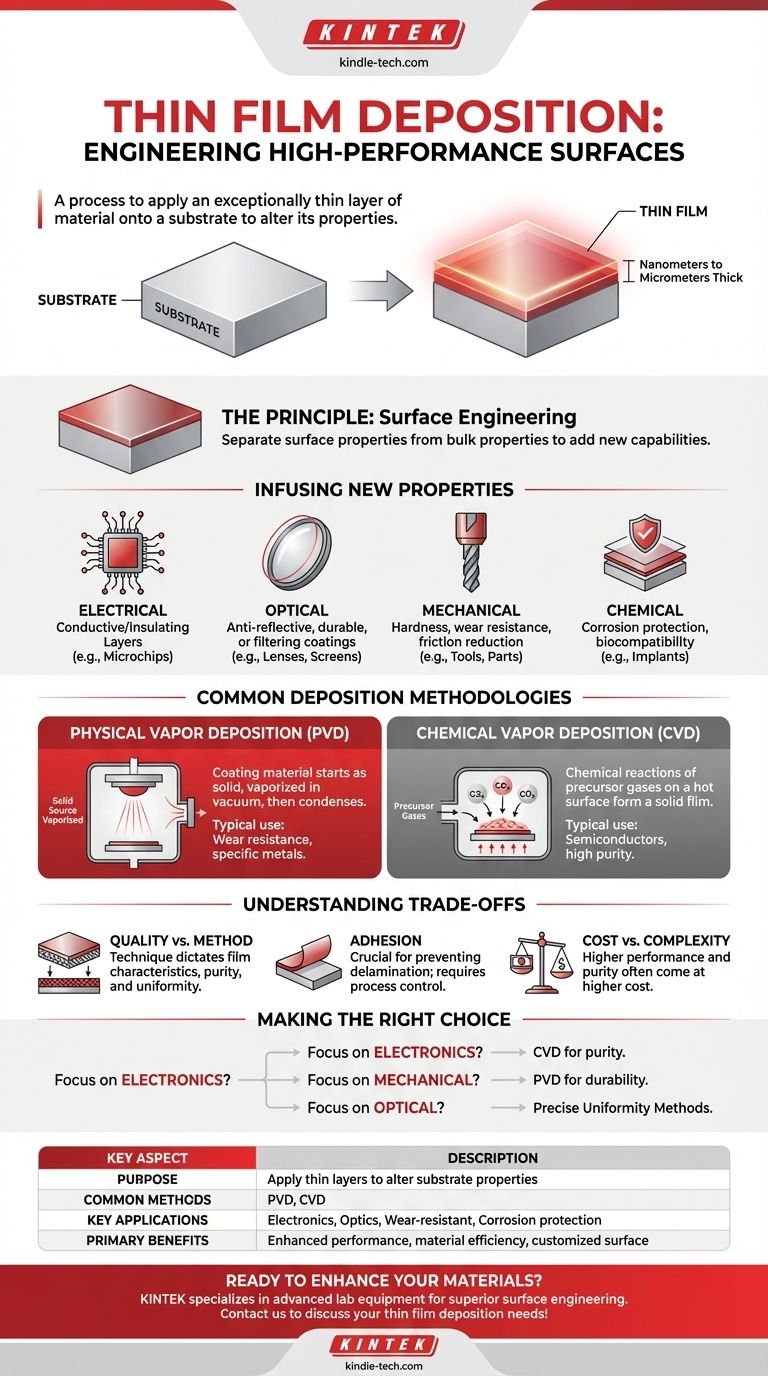

À la base, le dépôt de couches minces est un processus de fabrication utilisé pour appliquer une couche de matériau exceptionnellement mince sur une surface, appelée substrat. Ces films, souvent d'une épaisseur de quelques nanomètres à quelques micromètres, ne sont pas seulement esthétiques ; ils sont conçus pour modifier fondamentalement les propriétés physiques, chimiques ou électriques du substrat afin d'améliorer ses performances pour une application spécifique.

Le véritable pouvoir du dépôt de couches minces réside dans sa capacité à séparer les propriétés de surface d'un matériau de ses propriétés de masse. Cela nous permet de créer des composants qui possèdent les caractéristiques de base idéales (comme la résistance ou la rentabilité) tout en présentant des comportements de surface entièrement différents et hautement conçus.

Le Principe : Ingénierie d'une Surface Haute Performance

L'objectif fondamental du dépôt de couches minces est d'ajouter de nouvelles capacités à un matériau qu'il ne possède pas intrinsèquement. Au lieu de fabriquer un objet entier à partir d'un matériau coûteux, conducteur ou résistant à la corrosion, nous pouvons utiliser une base moins chère ou plus solide et simplement ajouter une couche de surface haute performance.

Qu'est-ce qui est qualifié de « Couche Mince » ?

Une couche mince est une couche de matériau dont l'épaisseur varie de quelques atomes (nanomètres) à plusieurs micromètres. À titre de comparaison, c'est souvent des centaines, voire des milliers de fois plus fin qu'un cheveu humain. C'est à cette échelle microscopique que les matériaux peuvent présenter des propriétés optiques et électriques uniques que l'on ne retrouve pas sous leur forme massive.

L'Objectif : Infuser de Nouvelles Propriétés

En déposant un matériau spécifique, nous pouvons contrôler et améliorer précisément les caractéristiques du substrat. Ceci est fait pour atteindre un résultat ciblé.

- Propriétés Électriques : Les films peuvent être utilisés pour ajouter des chemins conducteurs sur un substrat isolant (comme dans les microcircuits) ou pour ajouter une couche isolante sur un substrat conducteur.

- Propriétés Optiques : Le processus peut créer des revêtements antireflets sur les lentilles, rendre le verre des écrans plus durable ou filtrer des longueurs d'onde spécifiques de la lumière.

- Propriétés Mécaniques : Les revêtements ajoutent de la dureté et une résistance à l'usure aux outils de coupe, réduisent la friction sur les pièces mobiles et améliorent la durée de vie en fatigue.

- Propriétés Chimiques : Une couche mince peut former une barrière qui protège un métal contre la corrosion ou rend un implant médical biocompatible avec le corps humain.

Méthodologies de Dépôt Courantes

Bien qu'il existe de nombreuses techniques spécifiques, elles se répartissent généralement en deux grandes catégories. Le choix de la méthode est essentiel car il dicte la qualité du film, les matériaux pouvant être utilisés et le coût global.

Dépôt Physique en Phase Vapeur (PVD)

Dans le PVD, le matériau de revêtement commence sous forme solide. Il est ensuite vaporisé dans un environnement sous vide par des moyens physiques, tels que le chauffer jusqu'à ce qu'il s'évapore ou le bombarder d'ions (un processus appelé pulvérisation cathodique). Cette vapeur voyage ensuite et se condense sur le substrat, formant un film solide et mince.

Dépôt Chimique en Phase Vapeur (CVD)

Le CVD utilise des réactions chimiques pour créer le film. Des gaz précurseurs sont introduits dans une chambre de réaction contenant le substrat chauffé. Ces gaz réagissent ou se décomposent sur la surface chaude, laissant derrière eux un film solide du matériau souhaité. Cette méthode est essentielle pour créer les films cristallins de haute pureté requis dans la fabrication des semi-conducteurs.

Comprendre les Compromis

Le dépôt de couches minces est un processus puissant mais complexe. Le succès d'une application dépend de la navigation dans les compromis inhérents entre le coût, la performance et la compatibilité des matériaux.

La Méthode Détermine la Qualité

La technique de dépôt a un impact direct sur les caractéristiques finales du film. Le PVD peut être plus rapide et plus polyvalent pour certains métaux, tandis que le CVD produit souvent des films avec une pureté plus élevée et une meilleure uniformité structurelle, ce qui est essentiel pour l'électronique.

L'Adhérence N'est Pas Garantie

Un défi majeur est d'assurer que le film déposé adhère fortement au substrat. Une mauvaise adhérence peut entraîner une délaminage et une défaillance complète du composant. La préparation de surface et le contrôle du processus sont primordiaux.

Coût vs. Complexité

Les revêtements protecteurs simples pour les outils peuvent être relativement peu coûteux à appliquer. Cependant, les films multicouches ultra-purs utilisés dans les semi-conducteurs et l'optique avancée nécessitent des équipements sophistiqués et des environnements de salle blanche, rendant le processus beaucoup plus coûteux.

Faire le Bon Choix pour Votre Objectif

La stratégie de dépôt optimale dépend entièrement de l'application finale et des exigences de performance.

- Si votre objectif principal est l'électronique avancée : Vous avez besoin de la pureté extrême et de la perfection structurelle obtenues grâce à des méthodes comme le CVD pour créer des dispositifs semi-conducteurs fiables.

- Si votre objectif principal est la durabilité mécanique : Vous avez besoin d'un revêtement dur et dense avec une excellente adhérence, souvent appliqué avec des techniques PVD spécifiques pour protéger les outils et les pièces de moteur contre l'usure.

- Si votre objectif principal est la performance optique : Votre objectif est un contrôle précis de l'épaisseur et de l'indice de réfraction pour créer des lentilles et des capteurs, ce qui exige des méthodes de dépôt hautement uniformes.

En fin de compte, le dépôt de couches minces nous permet de concevoir des matériaux non pas pour ce qu'ils sont, mais pour ce que nous avons besoin que leur surface fasse.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Objectif | Appliquer des couches minces (nanomètres à micromètres) pour modifier les propriétés du substrat |

| Méthodes Courantes | Dépôt Physique en Phase Vapeur (PVD), Dépôt Chimique en Phase Vapeur (CVD) |

| Applications Clés | Électronique, optique, revêtements résistants à l'usure, protection contre la corrosion |

| Avantages Principaux | Performance améliorée, efficacité des matériaux, propriétés de surface personnalisées |

Prêt à améliorer vos matériaux avec un dépôt de couches minces de précision ? KINTEK est spécialisée dans l'équipement de laboratoire avancé et les consommables pour les applications de couches minces, aidant les laboratoires à obtenir des résultats supérieurs en ingénierie de surface. Que vous développiez des semi-conducteurs, des revêtements optiques ou des composants mécaniques durables, notre expertise garantit une adhérence, une pureté et des performances optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en matière de dépôt !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme