À la base, un four de fusion de l'aluminium est un outil industriel spécialisé conçu pour convertir l'aluminium solide, tel que les lingots ou la ferraille, en état liquide. Bien qu'il existe diverses méthodes de chauffage, les fours à induction sont devenus une technologie dominante à cette fin en raison de leur efficacité, de leur propreté et de leur capacité unique à améliorer la qualité du métal pendant le processus de fusion lui-même.

La valeur principale d'un four de fusion d'aluminium moderne, en particulier un modèle à induction, n'est pas seulement sa capacité à faire fondre le métal. Elle réside dans sa capacité à le faire avec une perte de matière minimale, une pureté exceptionnelle et la capacité inhérente de créer des alliages uniformes et de haute qualité grâce au brassage électromagnétique.

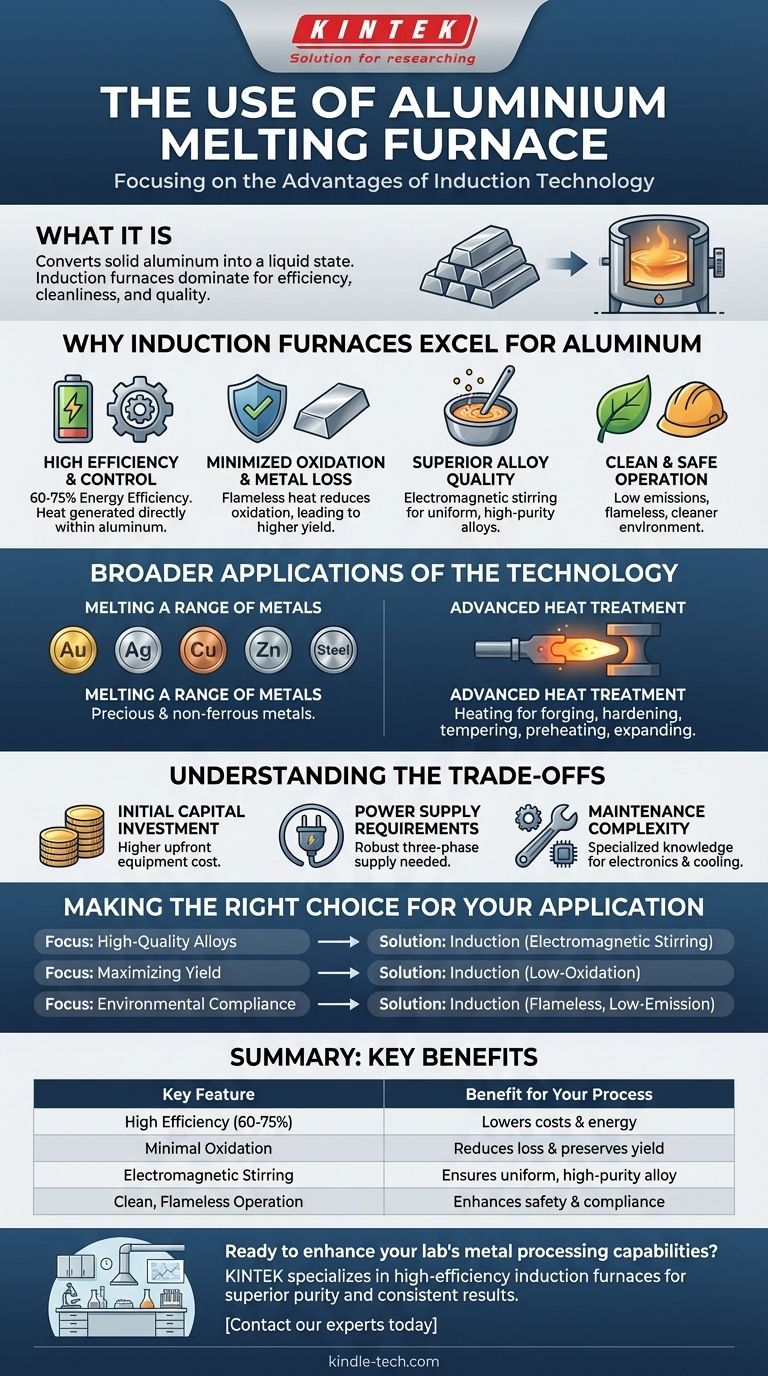

Pourquoi les fours à induction excellent pour l'aluminium

Les propriétés de l'aluminium présentent des défis spécifiques lors de la fusion, comme une forte affinité pour l'oxygène. La technologie à induction répond directement à ces défis, ce qui en fait une solution idéale.

Efficacité et contrôle élevés

Un four à induction fonctionne en utilisant un champ magnétique alternatif puissant pour générer de la chaleur directement à l'intérieur de l'aluminium lui-même. Cette méthode est remarquablement efficace, atteignant souvent 60 % à 75 % d'efficacité énergétique, ce qui se traduit par des coûts d'exploitation inférieurs à ceux des fours traditionnels à combustible.

Oxydation et perte de métal minimisées

L'aluminium s'oxyde facilement lorsqu'il est exposé à l'air à haute température, formant une couche de crasse qui représente une perte de matière. Étant donné que le chauffage par induction est sans flamme et que la source de chaleur n'entre pas directement en contact avec le métal, l'oxydation est considérablement réduite. Cela préserve l'aluminium précieux et conduit à un rendement plus élevé.

Qualité d'alliage supérieure

C'est sans doute l'avantage le plus critique. Le champ électrique qui chauffe le métal crée également un mouvement de brassage naturel et doux dans le bain de métal en fusion. Ce brassage électromagnétique est essentiel pour produire des alliages d'aluminium, car il garantit que les éléments ajoutés comme le silicium, le magnésium ou le cuivre sont distribués de manière parfaitement uniforme, ce qui donne un produit final homogène et de haute pureté.

Fonctionnement propre et sûr

Sans la combustion de combustibles fossiles, les fours à induction produisent de très faibles émissions et un environnement de travail plus propre. Cela élimine les sous-produits associés aux fours à gaz ou à mazout, contribuant à des opérations plus sûres et à une conformité environnementale plus facile.

Applications plus larges de la technologie

Le principe du chauffage par induction n'est pas limité à la fusion de l'aluminium. Sa précision et son efficacité en font un outil polyvalent dans de nombreux processus industriels.

Fusion d'une gamme de métaux

Bien qu'optimisés pour l'aluminium, les fours à induction sont utilisés pour faire fondre une grande variété de matériaux. Cela comprend les métaux précieux comme l'or et l'argent, d'autres métaux non ferreux comme le cuivre et le zinc, et même de petites quantités d'acier et d'acier inoxydable.

Traitement thermique avancé

La même technologie est appliquée dans les processus qui nécessitent un chauffage précis sans fusion. Cela comprend le chauffage de pièces pour le forgeage, la trempe ou le revenu des composants en acier (trempe), le préchauffage des soudures et l'expansion des extrémités de tuyaux pour l'ajustement.

Comprendre les compromis

Bien que très efficace, la technologie à induction n'est pas une solution universelle. Il est important de comprendre ses exigences spécifiques.

Investissement initial en capital

La technologie derrière les fours à induction — y compris l'alimentation électrique, les bobines et les systèmes de contrôle — est plus complexe que celle d'un simple four à gaz. Cela entraîne généralement un coût d'équipement initial plus élevé.

Exigences en matière d'alimentation électrique

Les fours à induction nécessitent une alimentation électrique triphasée robuste capable de supporter des demandes de puissance élevées. Cela peut être un facteur limitant pour les petits ateliers ou les installations qui ne disposent pas de l'infrastructure électrique nécessaire.

Complexité de la maintenance

L'électronique sophistiquée et les systèmes de refroidissement par eau qui empêchent les bobines à induction de surchauffer nécessitent des connaissances spécialisées pour la maintenance et la réparation, ce qui peut être plus complexe que l'entretien d'un brûleur conventionnel.

Faire le bon choix pour votre application

Le choix du bon four dépend entièrement de vos objectifs opérationnels et de vos priorités.

- Si votre objectif principal est la production d'alliages de haute qualité : Le brassage électromagnétique inhérent d'un four à induction est non négociable pour obtenir des résultats cohérents et uniformes.

- Si votre objectif principal est de maximiser le rendement des matériaux : L'environnement à faible oxydation de la fusion par induction permettra d'économiser des matériaux et des coûts importants, en particulier lors du travail avec de grands volumes.

- Si votre objectif principal est la conformité environnementale et la sécurité au travail : Un four à induction sans flamme et à faibles émissions offre un avantage clair par rapport aux systèmes basés sur la combustion.

En fin de compte, le choix de la bonne technologie de four ne consiste pas simplement à faire fondre du métal, mais à contrôler la qualité, l'efficacité et le résultat final de l'ensemble de votre processus.

Tableau récapitulatif :

| Caractéristique clé | Avantage pour votre processus |

|---|---|

| Haute efficacité (60-75 %) | Réduit les coûts opérationnels et la consommation d'énergie |

| Oxydation minimale | Réduit la perte de matière et préserve le rendement de l'aluminium |

| Brassage électromagnétique | Assure une production d'alliage uniforme et de haute pureté |

| Fonctionnement propre et sans flamme | Améliore la sécurité au travail et la conformité environnementale |

Prêt à améliorer les capacités de traitement des métaux de votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les fours à induction à haut rendement pour l'aluminium et d'autres métaux. Nos solutions sont conçues pour offrir une pureté supérieure, maximiser votre rendement matériel et garantir des résultats constants pour votre laboratoire ou vos besoins de production. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre application !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision