En substance, le pressage isostatique à froid (PIC) est un processus de fabrication utilisé pour compacter des matériaux en poudre en une masse solide et uniforme à ou près de la température ambiante. Il est principalement utilisé pour créer des pièces "vertes" – des composants non cuits – à partir de céramiques avancées, de matériaux réfractaires, de métaux et de plastiques. Le principal avantage est d'obtenir une densité très constante sur toute la pièce, quelle que soit sa forme ou sa taille.

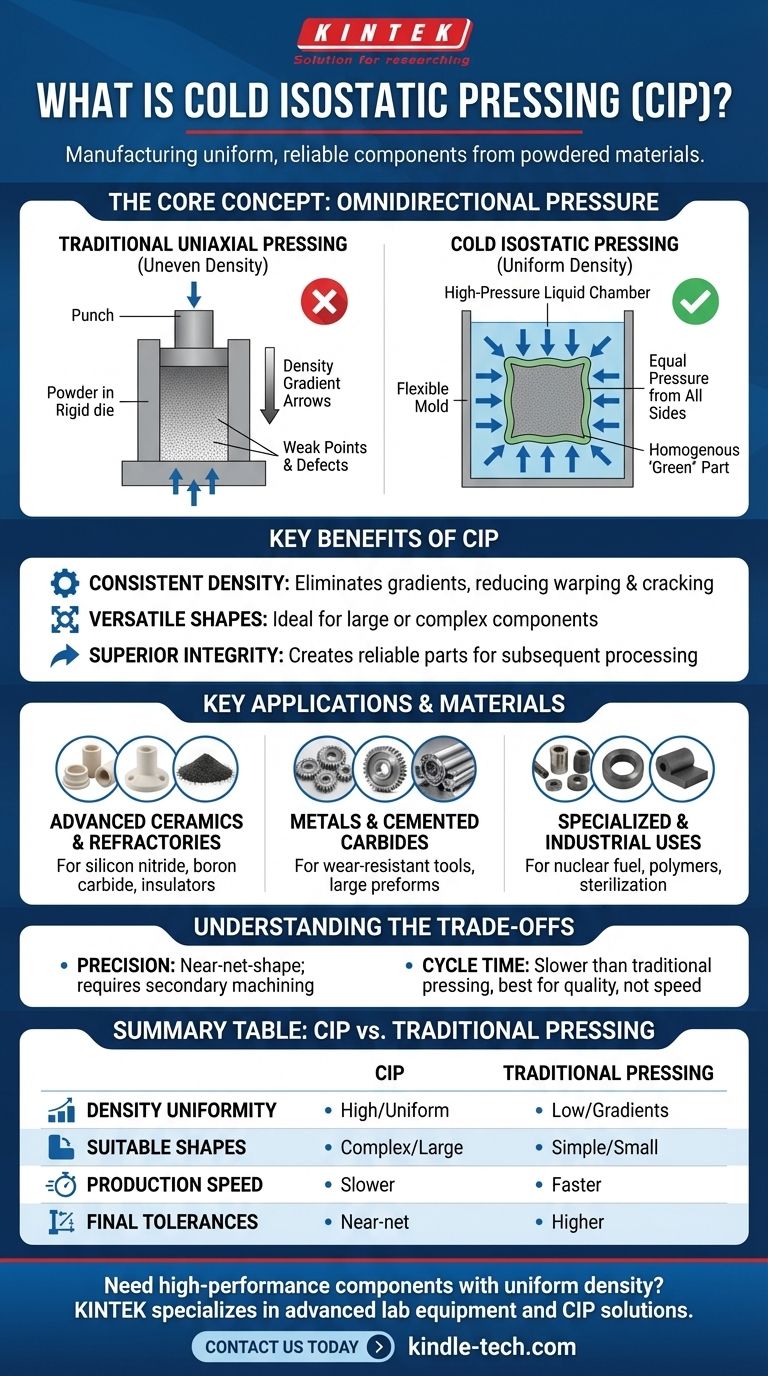

Le défi central dans la formation de pièces à partir de poudre est d'atteindre une densité uniforme ; le pressage traditionnel crée des points faibles qui entraînent des défauts. Le pressage isostatique à froid résout ce problème en utilisant un fluide pour appliquer une pression égale dans toutes les directions, produisant un composant homogène bien plus fiable pour l'usinage ultérieur ou le frittage à haute température.

Le problème fondamental résolu par le PIC : la densité uniforme

La véritable valeur du pressage isostatique à froid est mieux comprise en le comparant à l'alternative la plus courante, le pressage uniaxial.

La limitation du pressage traditionnel

Dans le pressage traditionnel (uniaxial), une matrice est remplie de poudre et compactée par un poinçon se déplaçant dans une seule direction.

Cela crée un frottement important entre les particules de poudre et les parois de la matrice. En conséquence, la pression n'est pas répartie uniformément.

La pièce finale présente des gradients de densité, les zones les plus proches du poinçon étant beaucoup plus denses que celles plus éloignées. Ces incohérences peuvent provoquer des déformations, des fissures et un retrait imprévisible lors de l'étape finale de frittage.

Comment la pression isostatique crée la cohérence

Le pressage isostatique à froid évite complètement ce problème en immergeant un moule flexible et scellé rempli de poudre dans une chambre liquide à haute pression.

Une pompe pressurise le fluide, qui transmet ensuite cette pression de manière égale à chaque surface du moule.

Cette pression omnidirectionnelle compacte la poudre uniformément, éliminant les gradients de densité et les contraintes internes que l'on trouve dans les pièces pressées uniaxialement. Le résultat est une pièce "verte" homogène avec une intégrité structurelle supérieure, prête pour le traitement final.

Applications et matériaux clés

La capacité du PIC à créer des pièces vertes uniformes le rend indispensable pour la fabrication de composants haute performance dans de nombreuses industries.

Céramiques avancées et réfractaires

C'est une application principale pour le PIC. Des matériaux comme le carbure de silicium, le nitrure de silicium, le carbure de bore et les isolants électriques sont fragiles et très sensibles aux défauts internes.

La densité uniforme fournie par le PIC est essentielle pour prévenir la formation de micro-fissures qui entraîneraient une défaillance catastrophique du produit final fritté.

Métaux et carbures cémentés

Le PIC est largement utilisé pour former des pièces à partir d'aciers à outils, de métaux à haut point de fusion et de carbures cémentés.

Il est particulièrement efficace pour créer de grandes préformes pour des outils résistants à l'usure ou des composants qui sont simplement trop grands pour tenir dans une presse conventionnelle.

Utilisations spécialisées et industrielles

La polyvalence du processus s'étend à de nombreux autres domaines. Les applications courantes incluent :

- La consolidation du graphite, des ferrites et du combustible nucléaire.

- La formation de pièces à partir de poudres de polymères et de résines spécialisées.

- La densification des revêtements par projection thermique pour éliminer la porosité.

- La stérilisation à haute pression dans les industries alimentaire et pharmaceutique.

Comprendre les compromis

Bien que puissant, le PIC n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Précision et tolérances

Le pressage isostatique à froid est un processus de quasi-mise en forme, mais ce n'est pas une méthode de fabrication en étape finale.

Le moule flexible n'offre pas la haute précision dimensionnelle d'une matrice en acier rigide. Les pièces vertes résultantes nécessitent presque toujours un traitement secondaire, tel que l'usinage ou le frittage, pour répondre aux spécifications de tolérance finales.

Temps de cycle et débit

Le processus de chargement du moule, de placement dans le récipient sous pression, de pressurisation, de dépressurisation et de déchargement est intrinsèquement plus lent que les temps de cycle rapides des presses uniaxiales automatisées.

Pour cette raison, le PIC est généralement réservé aux applications où la qualité des pièces et la densité uniforme sont plus critiques que la vitesse de production de masse.

Faire le bon choix pour votre objectif

Le choix de la méthode de compactage de poudre dépend entièrement des exigences de votre composant final.

- Si votre objectif principal est de créer des formes grandes ou complexes avec une grande fiabilité : Le PIC est le choix supérieur pour produire des préformes avec la densité uniforme nécessaire pour prévenir les défauts pendant le frittage.

- Si votre objectif principal est la production à grand volume de formes simples et plus petites : Le pressage uniaxial traditionnel est souvent plus rapide, moins complexe et plus rentable.

- Si votre objectif principal est d'atteindre une densité finale maximale en une seule étape : Vous devrez peut-être envisager le pressage isostatique à chaud (PIC), qui combine haute pression et températures élevées.

En tirant parti de la pression fluide omnidirectionnelle, le pressage isostatique à froid offre une solution unique pour créer des composants de haute qualité à partir de matériaux en poudre.

Tableau récapitulatif :

| Aspect | Pressage Isostatique à Froid (PIC) | Pressage Uniaxial Traditionnel |

|---|---|---|

| Uniformité de la Densité | Élevée - Uniforme dans toutes les directions | Faible - Des gradients de densité existent |

| Formes Adaptées | Formes complexes, grandes ou irrégulières | Formes simples et plus petites |

| Vitesse de Production | Temps de cycle plus lents | Production plus rapide et à grand volume |

| Tolérances Finales | Quasi-mise en forme, nécessite un usinage secondaire | Précision dimensionnelle plus élevée |

| Avantage Clé | Élimine les défauts internes et les points faibles | Rentable pour la production de masse |

Besoin de produire des composants haute performance avec une densité uniforme ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des solutions de pressage isostatique à froid, pour vous aider à créer des pièces fiables et sans défaut à partir de céramiques avancées, de métaux et de carbures. Notre expertise garantit que vos matériaux atteignent la densité constante requise pour des performances supérieures dans des applications exigeantes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie PIC peut améliorer votre processus de fabrication et fournir la qualité que votre laboratoire exige.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Qu'est-ce que le pressage isostatique à froid ? Obtenez une densité uniforme pour les pièces en poudre complexes

- Quel est le rôle d'une presse isostatique à froid (CIP) dans la lamination C-PSC ? Améliorer l'efficacité solaire sans chaleur

- Qu'est-ce que le pressage isostatique à froid ? Atteindre une densité uniforme pour des pièces complexes

- Pourquoi le pressage isostatique à froid est-il appliqué après le pressage à sec dans un moule en acier pour le 8YSZ ? Amélioration de la densité et prévention des fissures

- Comment une presse isostatique à froid contribue-t-elle à la formation des corps bruts en alliage de molybdène TZC ? Conseils clés pour la densification

- Quels sont les avantages du pressage isostatique ? Obtenez une densité uniforme et des formes complexes

- Quel est le processus du CIP et du HIP ? Formage vs. Densification pour des Matériaux Supérieurs

- À quoi sert une presse isostatique ? Obtenir une densité uniforme et éliminer les défauts