À la base, le revêtement sous vide est un processus de haute précision pour appliquer une couche de matériau extrêmement mince mais durable sur une surface. Cette technologie est utilisée dans d'innombrables industries – de l'aérospatiale et de l'automobile au médical et à l'électronique – pour modifier fondamentalement les propriétés d'un substrat, lui conférant de nouvelles capacités comme une durabilité améliorée, une conductivité électrique ou des comportements optiques spécifiques.

Le but du revêtement sous vide n'est pas simplement de recouvrir un objet, mais d'ingénieriser sa surface au niveau microscopique. En opérant sous vide, le processus dépose un film ultra-pur, uniforme et à haute adhérence qu'il serait impossible de créer dans des conditions atmosphériques normales.

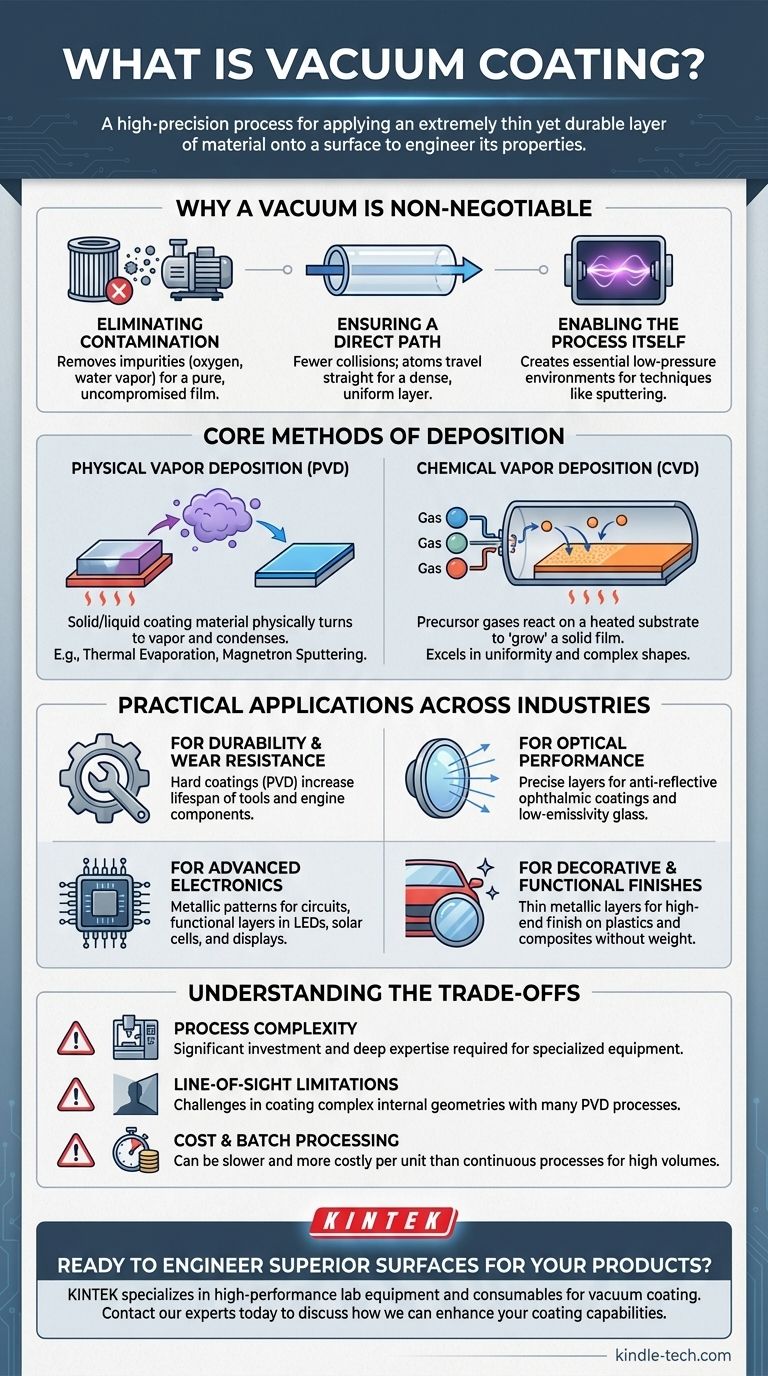

Pourquoi le vide est non négociable

Pour comprendre l'utilisation du revêtement sous vide, vous devez d'abord comprendre pourquoi le vide lui-même est essentiel. L'environnement à pression sub-atmosphérique résout trois problèmes fondamentaux qui ruineraient autrement le processus de revêtement.

Élimination de la contamination

L'air est rempli de particules comme l'oxygène, l'azote et la vapeur d'eau. Si elles sont présentes pendant le dépôt, ces particules réagiraient avec le matériau de revêtement, créant des impuretés et compromettant l'intégrité du film. Un vide élimine ces contaminants, assurant un revêtement pur.

Assurer un chemin direct

Dans le vide, il y a très peu de molécules d'air avec lesquelles les particules de revêtement peuvent entrer en collision. Cela permet aux atomes ou aux molécules de la source de vapeur de voyager en ligne droite vers le substrat, ce qui donne une couche dense, uniforme et fortement liée.

Permettre le processus lui-même

De nombreuses techniques de revêtement, en particulier une méthode appelée pulvérisation cathodique, nécessitent un environnement contrôlé à basse pression pour créer et maintenir un plasma. Ce plasma est essentiel pour déloger les atomes du matériau de revêtement, et il ne peut exister que sous vide.

Les principales méthodes de dépôt

Bien qu'il existe de nombreuses techniques spécifiques, la plupart se répartissent en deux familles principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique en phase vapeur (PVD)

Le PVD est un processus où un matériau de revêtement solide ou liquide est physiquement transformé en vapeur, qui traverse ensuite la chambre à vide et se condense sur le substrat sous forme de film mince.

Imaginez la vapeur d'une bouilloire en ébullition se condensant sur une fenêtre froide, mais à l'échelle atomique. Les méthodes PVD courantes incluent l'évaporation thermique et la pulvérisation cathodique magnétron.

Dépôt chimique en phase vapeur (CVD)

Le CVD implique l'introduction de gaz précurseurs dans la chambre à vide. Ces gaz subissent une réaction chimique sur un substrat chauffé, se décomposant pour "faire croître" un film solide sur la surface.

Cette méthode ressemble moins à de la condensation et plus à la construction d'une structure atome par atome. Elle excelle dans la création de couches exceptionnellement uniformes sur de grandes surfaces et des formes complexes.

Applications pratiques dans toutes les industries

La polyvalence du revêtement sous vide lui permet de résoudre des problèmes dans presque tous les secteurs de fabrication avancée.

Pour la durabilité et la résistance à l'usure

Les revêtements durs, généralement appliqués par PVD, peuvent augmenter considérablement la durée de vie des outils et des composants de moteur en les protégeant du frottement et de l'abrasion.

Pour les performances optiques

Des couches de quelques atomes d'épaisseur seulement peuvent être appliquées avec précision pour contrôler la façon dont la lumière interagit avec une surface. Ceci est utilisé pour les revêtements ophtalmiques antireflets sur les lunettes et pour la création de verres à faible émissivité qui améliorent l'isolation des bâtiments.

Pour l'électronique avancée

Le revêtement sous vide est fondamental pour l'électronique moderne. Il est utilisé pour déposer les motifs métalliques qui forment les circuits dans les micro-puces, créer les couches fonctionnelles dans les LED et les cellules solaires, et fabriquer les transistors à couches minces utilisés dans les écrans flexibles.

Pour les finitions décoratives et fonctionnelles

Le processus peut appliquer une fine couche métallique durable sur des matériaux comme le plastique et les composites en fibre de carbone, offrant une finition haut de gamme pour les pièces automobiles et les biens de consommation sans ajouter de poids significatif.

Comprendre les compromis

Bien que puissant, le revêtement sous vide n'est pas une solution universelle. Il implique des limitations spécifiques qui le rendent adapté à certaines applications mais pas à d'autres.

Complexité du processus

Le revêtement sous vide nécessite un investissement en capital important dans des équipements spécialisés, y compris des chambres à vide et plusieurs types de pompes. C'est un processus techniquement exigeant qui requiert une expertise approfondie pour être contrôlé.

Limitations de la ligne de visée

De nombreux processus PVD sont "en ligne de visée", ce qui signifie qu'ils ne peuvent revêtir que les surfaces directement exposées à la source de vapeur. Cela rend difficile l'obtention d'une couverture uniforme sur des composants aux géométries internes complexes.

Coût et traitement par lots

Le revêtement sous vide est généralement un processus par lots, où un certain nombre de pièces sont chargées, revêtues, puis déchargées. Cela peut être plus lent et plus coûteux par unité que les processus continus comme la galvanoplastie pour certaines applications à grand volume.

Comment appliquer cela à votre objectif

La stratégie de revêtement sous vide idéale dépend entièrement du résultat souhaité pour votre produit.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : Les techniques PVD comme la pulvérisation cathodique sont souvent le choix supérieur pour les outils et les composants industriels.

- Si votre objectif principal est de créer des couches très uniformes sur des formes complexes : Le CVD est souvent préféré pour les applications critiques comme la fabrication de semi-conducteurs.

- Si votre objectif principal est la performance optique : Des méthodes PVD contrôlées avec précision sont utilisées pour créer des films multicouches pour les lentilles, les miroirs et les verres économes en énergie.

- Si votre objectif principal est une finition métallique décorative rentable : Le PVD par évaporation thermique est une solution courante et efficace pour les plastiques et les biens de consommation.

En fin de compte, le revêtement sous vide est une méthode puissante pour concevoir des surfaces avec des propriétés bien au-delà de ce que le matériau de base peut offrir seul.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Utilisation principale | Application de couches minces et durables pour concevoir les propriétés de surface |

| Méthodes principales | Dépôt physique en phase vapeur (PVD) et Dépôt chimique en phase vapeur (CVD) |

| Industries clés | Aérospatiale, Automobile, Médical, Électronique, Optique |

| Principaux avantages | Durabilité améliorée, Conductivité électrique, Comportements optiques spécifiques |

Prêt à concevoir des surfaces supérieures pour vos produits ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour les processus de revêtement sous vide. Que vous ayez besoin de revêtements PVD durables pour des outils ou de couches CVD uniformes pour l'électronique, nos solutions sont conçues pour répondre aux besoins précis de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos capacités de revêtement et faire avancer votre innovation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application