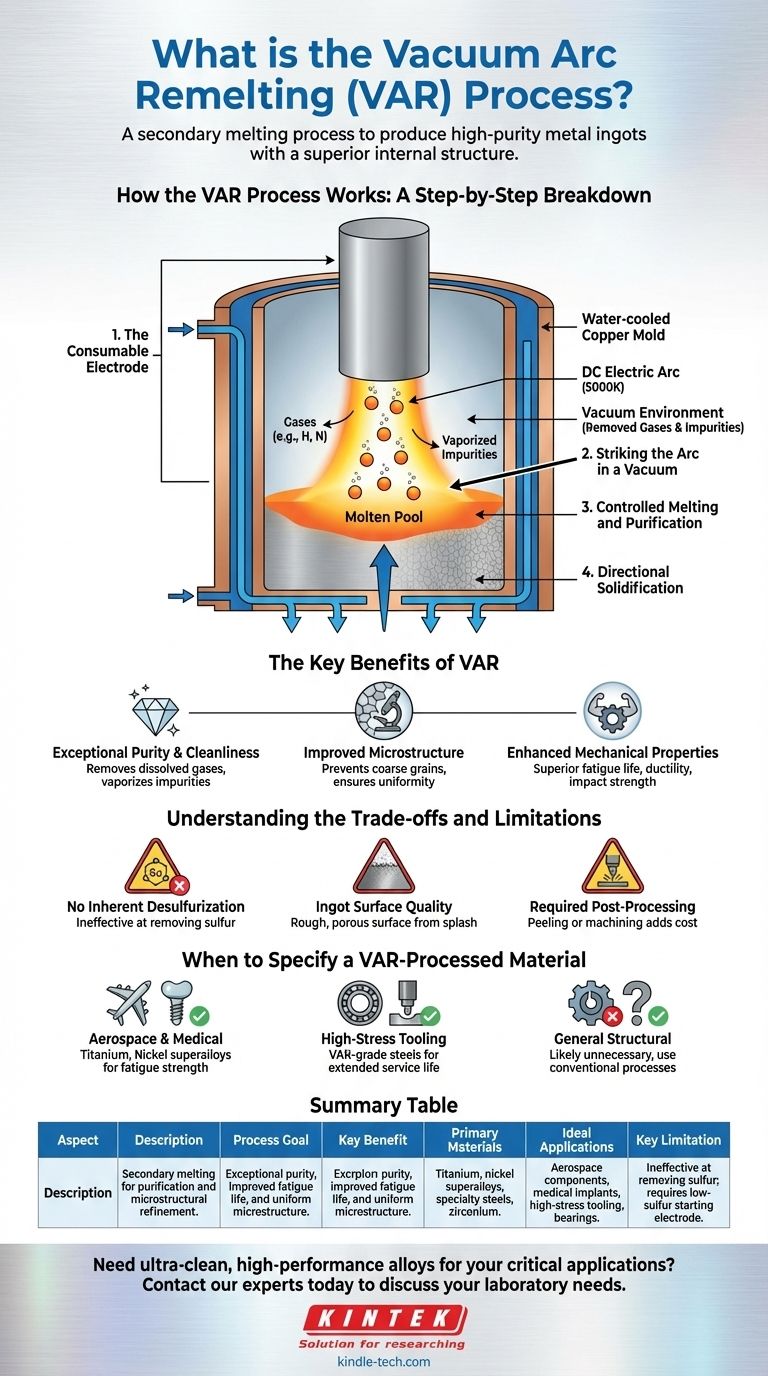

La refusion à l'arc sous vide (VAR) est un processus de fusion secondaire utilisé pour produire des lingots métalliques de haute pureté avec une structure interne supérieure et des propriétés mécaniques améliorées. Il fonctionne en faisant fondre progressivement une électrode cylindrique spécialement préparée à l'aide d'un arc électrique à haute température à l'intérieur d'un vide. Ce métal en fusion s'égoutte ensuite et se resolidifie de manière contrôlée dans un moule en cuivre refroidi à l'eau, affinant le matériau au fur et à mesure de sa solidification.

L'objectif principal du VAR n'est pas simplement de refondre un métal, mais de le purifier. En forçant les gouttelettes fondues à traverser un arc intense sous vide, le processus élimine systématiquement les gaz dissous et vaporise les impuretés, ce qui donne un alliage exceptionnellement propre et uniforme requis pour les applications les plus exigeantes.

Comment fonctionne le processus VAR : une explication étape par étape

Le processus VAR est une séquence hautement contrôlée conçue pour maximiser la pureté et la qualité métallurgique. Chaque étape joue un rôle essentiel dans l'affinage du lingot final.

L'électrode consommable

Le processus commence par un cylindre solide du métal à affiner, connu sous le nom d'électrode consommable. Cette électrode est généralement formée à partir d'un processus de fusion primaire et sert de matière première pour le VAR.

Amorçage de l'arc sous vide

L'électrode est suspendue à l'intérieur d'un moule en cuivre scellé et refroidi à l'eau, et la chambre est évacuée pour créer un vide poussé. Un puissant arc électrique à courant continu est ensuite amorcé entre le bas de l'électrode (la cathode) et une petite quantité de matériau d'amorçage à la base du moule (l'anode).

Fusion et purification contrôlées

La chaleur intense de l'arc, atteignant près de 5000K, fait fondre la pointe de l'électrode. Au fur et à mesure que le métal se liquéfie, il forme des gouttelettes qui se détachent et tombent vers le moule en dessous.

Pendant leur chute à travers le vide et la zone d'arc à haute température, les gouttelettes subissent d'importantes réactions physiques et chimiques. Les gaz dissous comme l'hydrogène et l'azote sont extraits par le vide, et les impuretés à faible point d'ébullition sont vaporisées et éliminées.

Solidification directionnelle

Les gouttelettes purifiées s'accumulent dans un bain de fusion au fond du moule refroidi à l'eau. Comme le moule est activement refroidi, le métal commence à se solidifier progressivement de bas en haut et de l'extérieur vers l'intérieur. Cette solidification contrôlée crée une structure cristalline très uniforme et raffinée, minimisant la ségrégation chimique et les défauts internes.

Les principaux avantages de la refusion à l'arc sous vide

Les industries spécifient les matériaux VAR lorsque la performance et la fiabilité sont primordiales. Les avantages répondent directement aux points de défaillance typiques des métaux produits de manière conventionnelle.

Pureté et propreté exceptionnelles

Le principal avantage du VAR est la production d'alliages ultra-propres. L'environnement sous vide élimine efficacement les gaz dissous, tandis que la haute température vaporise de nombreuses inclusions non métalliques et des impuretés élémentaires à l'état de traces.

Microstructure améliorée

Le processus de solidification directionnelle contrôlée empêche la formation de structures de grains grossières et irrégulières. Il en résulte une microstructure uniforme et à grains fins, ce qui est essentiel pour un comportement prévisible du matériau sous contrainte.

Propriétés mécaniques améliorées

L'effet combiné d'une pureté élevée et d'une microstructure raffinée conduit à des améliorations significatives des propriétés mécaniques clés. Celles-ci incluent une durée de vie en fatigue, une ductilité, une ténacité à la rupture et une résistance aux chocs supérieures.

Comprendre les compromis et les limitations

Bien que le VAR produise des matériaux supérieurs, ce n'est pas une solution universelle. Comprendre ses limitations inhérentes est crucial pour une application appropriée.

Pas de désulfuration inhérente

Le processus VAR est inefficace pour éliminer le soufre. Par conséquent, la teneur en soufre de l'électrode consommable initiale doit être très faible, car elle persistera dans le produit final.

Qualité de surface du lingot

Les éclaboussures de métal en fusion pendant le processus peuvent entraîner une surface de lingot rugueuse et poreuse. Cette couche superficielle a souvent une concentration plus élevée d'inclusions et d'éléments volatils qui se sont condensés sur la paroi plus froide du moule.

Post-traitement requis

En raison de la mauvaise qualité de surface, le lingot VAR résultant doit subir une opération de pelage ou d'usinage de surface avant de pouvoir être soumis à un traitement à chaud comme le forgeage ou le laminage. Cela ajoute une étape nécessaire et coûteuse au flux de travail de fabrication.

Quand spécifier un matériau traité par VAR

La décision d'utiliser un matériau VAR est un choix d'ingénierie dicté par les exigences de l'application finale. Il est spécifié pour les composants où la défaillance n'est pas une option.

- Si votre objectif principal est l'aérospatiale ou les implants médicaux : Spécifiez le VAR pour des matériaux comme le titane, le zirconium et les superalliages à base de nickel afin d'atteindre la résistance à la fatigue et la biocompatibilité requises.

- Si votre objectif principal est l'outillage ou les roulements soumis à de fortes contraintes : Utilisez des aciers de qualité VAR (souvent désignés par "HV") pour leur propreté supérieure, ce qui se traduit directement par une durée de vie prolongée sous des charges extrêmes.

- Si votre objectif principal est la fabrication structurelle ou industrielle générale : Le VAR est probablement un surcoût inutile, et des processus de fusion conventionnels plus rentables sont appropriés.

En fin de compte, spécifier un matériau VAR est une décision stratégique d'investir dans la pureté métallurgique pour les applications où la performance et la fiabilité sont non négociables.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Objectif du processus | Fusion secondaire pour la purification et l'affinage microstructural. |

| Avantage clé | Pureté exceptionnelle, durée de vie en fatigue améliorée et microstructure uniforme. |

| Matériaux principaux | Titane, superalliages de nickel, aciers spéciaux, zirconium. |

| Applications idéales | Composants aérospatiaux, implants médicaux, outillage à haute contrainte, roulements. |

| Limitation clé | Inefficace pour éliminer le soufre ; nécessite une électrode de départ à faible teneur en soufre. |

Besoin d'alliages ultra-propres et haute performance pour vos applications critiques ?

Le processus de refusion à l'arc sous vide (VAR) est essentiel pour les composants où la défaillance n'est pas une option. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires pour soutenir les processus métallurgiques avancés comme le VAR. Que vous soyez dans l'aérospatiale, la fabrication d'implants médicaux ou la production d'outillage à haute contrainte, nos solutions contribuent à garantir l'intégrité et la performance des matériaux.

Laissez-nous vous aider à atteindre les propriétés matérielles supérieures que vos projets exigent. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Pourquoi un four de séchage sous vide doit-il être utilisé pour traiter les moules en graphite ? Assurer un frittage par pressage à chaud sans défaut

- Un four électrique peut-il faire fondre l'acier ? Seulement avec la bonne technologie de chauffage.

- Quelle est la différence entre le recuit et la trempe ? Maîtriser le traitement thermique pour des propriétés matérielles optimales

- Quelle est la fonction principale des fours à haute température dans la synthèse de Li_xScCl_{3+x} ? Optimiser la pureté de l'électrolyte halogénure

- Quelle fonction essentielle un four sous vide remplit-il dans le post-traitement des électrodes ? Assurer la stabilité et prévenir l'oxydation

- Le dépôt physique en phase vapeur (PVD) est-il sûr ? Comprendre la sécurité conçue de la technologie PVD

- Quelles sont les utilisations du four à vide ? Obtenez une pureté et des performances matérielles inégalées

- Quel est l'effet négatif de la trempe de l'acier ? Gérer les contraintes internes et prévenir la fissuration