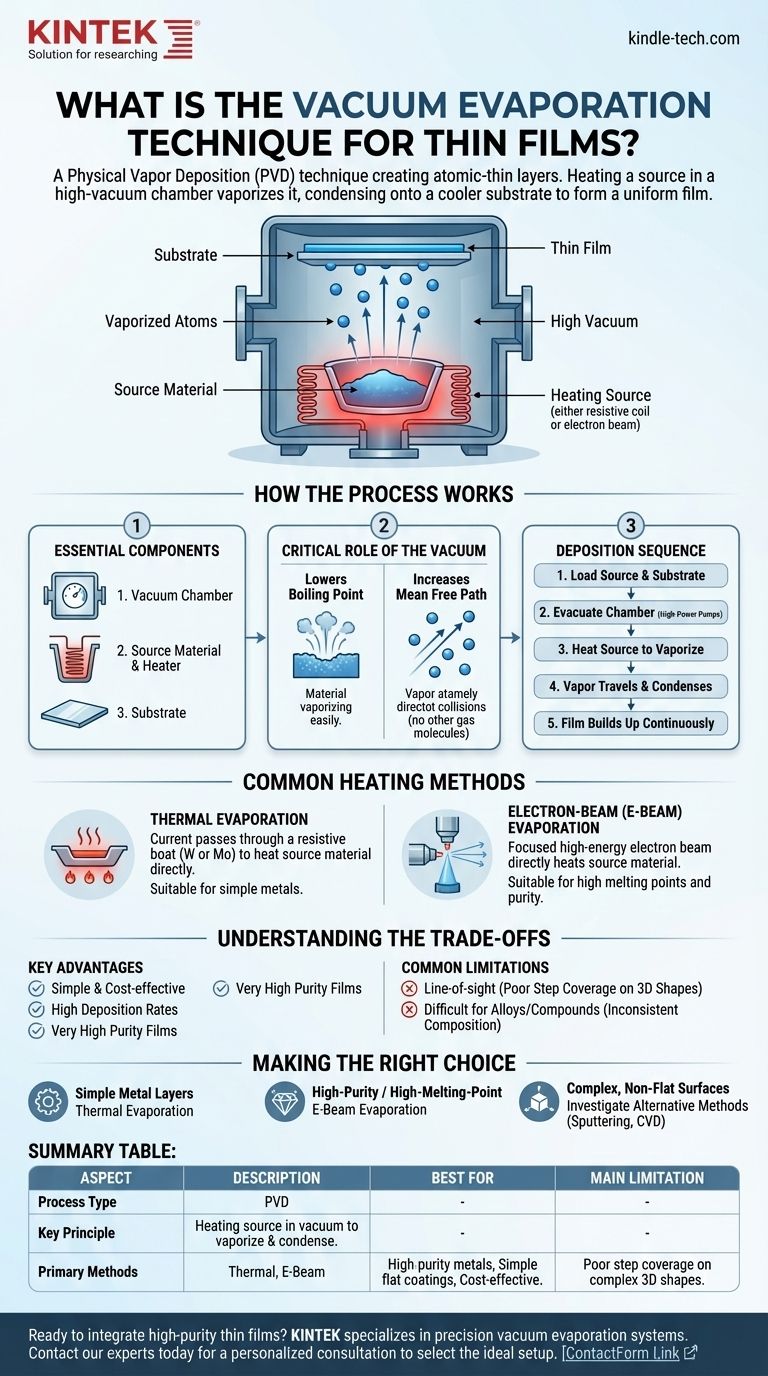

À la base, l'évaporation sous vide est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des couches de matériau extrêmement minces, souvent épaisses de seulement quelques atomes. Le processus consiste à chauffer un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il se vaporise. Ces atomes vaporisés traversent ensuite le vide et se condensent sur une surface plus froide, appelée substrat, formant une couche mince uniforme.

Le principe essentiel de l'évaporation sous vide est d'utiliser un vide pour abaisser à la fois le point d'ébullition d'un matériau et dégager un chemin pour que sa vapeur atteigne directement une cible. Cela permet le dépôt contrôlé, en ligne de visée, d'une couche de matériau pur.

Comment fonctionne le processus

Pour comprendre l'évaporation sous vide, il est préférable de la décomposer en ses composants essentiels et la séquence des événements. L'élégance de la technique réside dans sa simplicité physique.

Les composants essentiels

Chaque système d'évaporation sous vide se compose de trois parties clés qui fonctionnent ensemble :

- Une chambre à vide qui abrite l'ensemble du processus.

- Un matériau source (évaporant) et une méthode pour le chauffer.

- Un substrat, qui est l'objet en cours de revêtement.

Le rôle critique du vide

La création d'un vide poussé est l'étape la plus critique. L'élimination de l'air et des autres molécules de gaz de la chambre accomplit deux objectifs essentiels.

Premièrement, cela abaisse considérablement le point d'ébullition du matériau source. Tout comme l'eau bout à une température plus basse en haute altitude, tous les matériaux se vaporisent plus facilement sous vide.

Deuxièmement, et c'est le plus important, cela augmente le libre parcours moyen des atomes vaporisés. Cela signifie que les atomes évaporés peuvent voyager directement de la source au substrat en ligne droite sans entrer en collision avec d'autres molécules de gaz, ce qui les disperserait autrement et introduirait des impuretés dans la couche.

La séquence de dépôt

Le processus suit une séquence simple :

- Le matériau source et le substrat sont placés à l'intérieur de la chambre à vide.

- Des pompes à haute puissance évacuent la chambre pour créer un vide.

- Le matériau source est chauffé jusqu'à ce qu'il commence à se vaporiser (ou à se sublimer).

- La vapeur voyage en ligne droite et se condense sur le substrat plus froid.

- Avec le temps, ces atomes condensés s'accumulent pour former une couche mince continue.

Méthodes de chauffage courantes

La principale distinction entre les différents types d'évaporation sous vide réside dans la manière dont le matériau source est chauffé.

Évaporation thermique

C'est la méthode la plus courante et la plus simple. Le matériau source est placé dans une petite « barquette » ou creuset à résistance électrique, généralement en tungstène ou en molybdène.

Un courant électrique élevé est appliqué à travers la barquette, ce qui la fait chauffer rapidement en raison de la résistance. Cette chaleur est transférée au matériau source, provoquant son évaporation.

Évaporation par faisceau d'électrons (E-Beam)

Pour les matériaux ayant des points de fusion très élevés (comme le platine ou les céramiques), l'évaporation thermique est insuffisante. L'évaporation par faisceau d'électrons utilise un faisceau d'électrons focalisé et de haute énergie pour chauffer directement le matériau source.

Cette méthode dépose l'énergie avec une précision et une intensité incroyables, permettant la vaporisation d'une gamme plus large de matériaux. Elle est également considérée comme un processus « plus propre », car le creuset environnant n'est pas chauffé au même degré, réduisant ainsi le risque de contamination.

Comprendre les compromis

Comme tout processus technique, l'évaporation sous vide présente des avantages clairs et des limites spécifiques qui la rendent adaptée à certaines applications et non à d'autres.

Avantages clés

L'évaporation sous vide est largement utilisée car elle est relativement simple et rentable, en particulier pour les systèmes thermiques standard.

Le processus peut atteindre des taux de dépôt élevés, ce qui le rend efficace pour la production. Il produit également des couches d'une très grande pureté puisque le processus se déroule sous vide avec un minimum de contaminants.

Limites courantes

L'inconvénient le plus important est sa nature en ligne de visée. Étant donné que la vapeur voyage en ligne droite, elle ne peut pas facilement revêtir des formes complexes et tridimensionnelles ou les côtés des caractéristiques sur un substrat. Cela entraîne une mauvaise couverture des marches.

De plus, il peut être difficile de déposer des alliages ou des matériaux composés de manière cohérente. Si le matériau source est composé d'éléments ayant des points d'ébullition différents, l'élément le plus volatil s'évaporera en premier, modifiant la composition de la couche résultante au fil du temps.

Faire le bon choix pour votre objectif

Le choix d'une technique de dépôt dépend entièrement des exigences de la couche finale et de la géométrie de la pièce à revêtir.

- Si votre objectif principal est de créer des couches métalliques simples pour l'optique ou l'électronique : L'évaporation thermique est un choix excellent, rentable et fiable.

- Si votre objectif principal est de déposer des couches de haute pureté ou des matériaux à point de fusion élevé : L'évaporation par faisceau d'électrons fournit l'énergie et le contrôle nécessaires.

- Si votre objectif principal est de revêtir uniformément des surfaces complexes et non planes : Vous devriez explorer des méthodes alternatives telles que la pulvérisation cathodique ou le dépôt chimique en phase vapeur (CVD).

L'évaporation sous vide reste une technique fondamentale et puissante pour créer les couches minces de haute pureté qui rendent possible une grande partie de la technologie moderne.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe clé | Chauffer un matériau source sous vide pour le vaporiser, formant une couche mince sur un substrat. |

| Méthodes principales | Évaporation thermique, Évaporation par faisceau d'électrons (E-Beam) |

| Idéal pour | Couches métalliques de haute pureté, revêtements simples sur surfaces planes, production rentable. |

| Principale limite | Mauvaise couverture des marches sur des formes complexes et 3D en raison du dépôt en ligne de visée. |

Prêt à intégrer des couches minces de haute pureté dans votre R&D ou votre ligne de production ? Le bon équipement de laboratoire est essentiel pour réussir. KINTEK est spécialisé dans les systèmes d'évaporation sous vide de précision et les consommables, répondant exactement aux besoins des laboratoires en science des matériaux, en optique et en recherche sur les semi-conducteurs. Nos experts peuvent vous aider à choisir la configuration d'évaporation thermique ou à faisceau d'électrons idéale pour atteindre vos objectifs de dépôt de manière efficace et fiable. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et recevoir une consultation personnalisée.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température