Le principe de fonctionnement du PECVD consiste à utiliser un gaz électriquement chargé, connu sous le nom de plasma, pour piloter les réactions chimiques nécessaires à la création d'un film mince sur une surface. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel qui repose sur une chaleur élevée, le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise l'énergie du plasma pour décomposer les gaz précurseurs. Cette différence fondamentale permet au dépôt de se produire à des températures beaucoup plus basses, le rendant adapté aux matériaux sensibles.

L'innovation centrale du PECVD réside dans son utilisation du plasma pour fournir l'énergie des réactions chimiques, au lieu de s'appuyer sur une chaleur élevée. Ce découplage de l'énergie de réaction de l'énergie thermique est ce qui rend le processus indispensable pour la fabrication de l'électronique moderne et d'autres composants sensibles à la température.

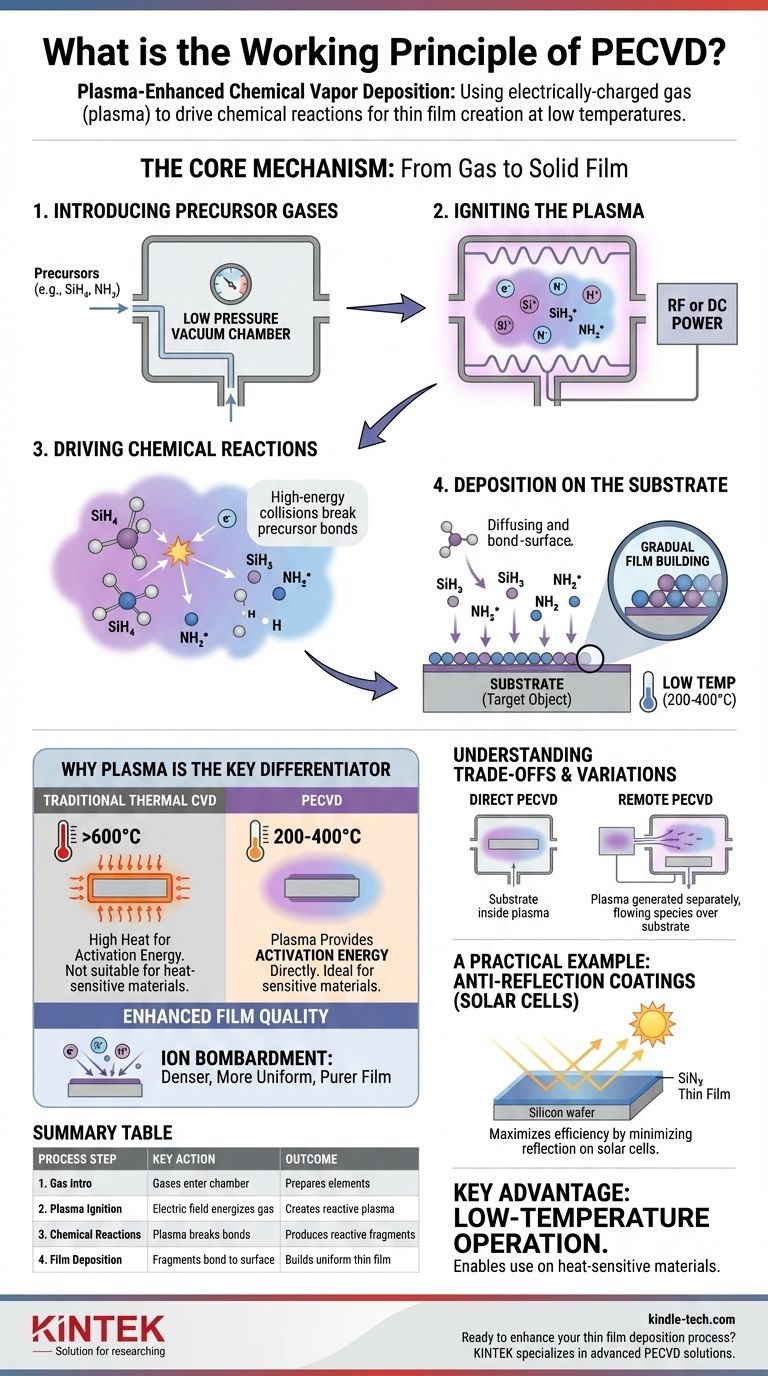

Le mécanisme central : du gaz au film solide

Le PECVD transforme des produits chimiques gazeux en un film mince solide et de haute pureté grâce à un processus précis en quatre étapes à l'intérieur d'une chambre à vide.

Étape 1 : Introduction des gaz précurseurs

Le processus commence par l'introduction de gaz réactifs spécifiques, appelés précurseurs, dans une chambre à vide à basse pression. Ces gaz contiennent les éléments requis pour le film final, tels que le silane (SiH₄) et l'ammoniac (NH₃) pour créer un film de nitrure de silicium.

Étape 2 : Allumage du plasma

Un champ électrique, généralement à haute fréquence (RF) ou à courant continu (DC), est appliqué à travers la chambre. Ce champ excite le gaz, arrachant des électrons aux atomes et créant un plasma — un état de la matière hautement réactif composé d'ions, d'électrons et de radicaux neutres.

Étape 3 : Pilotage des réactions chimiques

Les électrons de haute énergie présents dans le plasma entrent en collision avec les molécules de gaz précurseur. Ces collisions sont suffisamment puissantes pour rompre les liaisons chimiques des précurseurs, créant un mélange de fragments moléculaires hautement réactifs. Cette étape est le cœur chimique du processus.

Étape 4 : Dépôt sur le substrat

Ces fragments réactifs diffusent ensuite vers la surface de l'objet cible (le substrat). Ils réagissent entre eux et se lient à la surface, construisant progressivement le film mince désiré, couche d'atomes par couche d'atomes.

Pourquoi le plasma est la clé de différenciation

L'aspect « assisté par plasma » n'est pas un détail mineur ; c'est la caractéristique qui définit le processus et lui confère un avantage critique par rapport aux autres méthodes.

Énergie sans chaleur extrême

Dans le CVD thermique traditionnel, le substrat doit être chauffé à des températures très élevées (souvent >600°C) pour fournir l'énergie nécessaire à la décomposition des gaz précurseurs. Dans le PECVD, le plasma fournit directement cette énergie d'activation, permettant au substrat de rester à une température beaucoup plus basse (typiquement 200-400°C).

Cette capacité à basse température est essentielle pour déposer des films sur des matériaux qui ne peuvent pas supporter une chaleur élevée, tels que les circuits intégrés avec des structures multicouches complexes.

Qualité de film améliorée

Le plasma n'initie pas seulement les réactions ; il influence également la qualité du film. Les ions chargés provenant du plasma sont accélérés vers le substrat, un phénomène connu sous le nom de bombardement ionique. Cette action contribue à créer un film plus dense, plus uniforme et plus pur que ce qui pourrait être obtenu avec des méthodes thermiques à basse température seules.

Comprendre les compromis et les variations

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites et ses variations est essentiel pour son application efficace.

PECVD direct vs. PECVD à distance

Dans le PECVD direct, le substrat est placé directement dans le plasma. Bien qu'efficace, cela peut parfois entraîner des dommages de surface dus au bombardement ionique.

Pour atténuer cela, une variante appelée PECVD à distance génère le plasma dans une chambre séparée. Les espèces chimiques réactives sont ensuite extraites et acheminées sur le substrat, qui reste dans un environnement sans plasma, le protégeant des dommages potentiels.

Complexité du processus

Le contrôle d'un environnement plasma est plus complexe que la simple gestion de la température et de la pression. La chimie du plasma peut être complexe, et l'obtention d'un film parfaitement uniforme sur une grande surface nécessite un équipement sophistiqué et un contrôle précis du processus.

La sélection des précurseurs est critique

Les propriétés finales du film déposé sont le reflet direct des gaz précurseurs utilisés. Le choix des précurseurs appropriés est essentiel pour adapter les caractéristiques du film, telles que sa conductivité électrique, ses propriétés optiques ou sa dureté.

Un exemple pratique : les revêtements antireflets

La production de cellules solaires fournit un exemple clair de l'importance du PECVD.

L'objectif

Pour maximiser l'efficacité d'une cellule solaire, il faut minimiser la quantité de lumière solaire qui se réfléchit sur sa surface. Ceci est réalisé en appliquant un revêtement antireflet.

Le processus

Le PECVD est utilisé pour déposer un film mince de nitrure de silicium (SiNx) sur la plaquette de silicium. Le plasma décompose efficacement les gaz précurseurs (silane et ammoniac), permettant la formation d'un film SiNx de haute qualité à une température suffisamment basse pour ne pas endommager la cellule solaire délicate située en dessous.

Faire le bon choix pour votre objectif

Le choix d'une technologie de dépôt dépend entièrement des exigences de votre substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température (comme l'électronique complexe ou les plastiques) : Le PECVD est le choix supérieur car son processus à basse température prévient les dommages thermiques.

- Si votre objectif principal est de créer un film simple et hautement cristallin sur un substrat robuste capable de tolérer la chaleur : Le CVD thermique traditionnel pourrait être une option plus simple et plus rentable.

- Si votre objectif principal est d'obtenir la densité et l'adhérence de film les plus élevées possibles à basse température : Le bombardement ionique inhérent au PECVD offre un avantage distinct par rapport aux autres méthodes à basse température.

En fin de compte, comprendre le PECVD revient à reconnaître sa capacité unique à fournir une chimie à haute énergie sans les conséquences d'une haute température.

Tableau récapitulatif :

| Étape du processus PECVD | Action clé | Résultat |

|---|---|---|

| Étape 1 : Introduction des gaz | Les gaz précurseurs (ex. : SiH₄, NH₃) entrent dans la chambre à vide | Prépare les éléments chimiques pour la formation du film |

| Étape 2 : Allumage du plasma | Le champ électrique excite le gaz, créant un plasma | Génère des ions réactifs, des électrons et des radicaux |

| Étape 3 : Réactions chimiques | Le plasma rompt les liaisons des précurseurs | Produit des fragments réactifs pour le dépôt |

| Étape 4 : Dépôt du film | Les fragments se lient à la surface du substrat | Construit une couche de film mince uniforme et de haute pureté, couche par couche |

| Avantage clé | Fonctionnement à basse température | Permet l'utilisation sur des matériaux sensibles à la chaleur (200-400°C contre >600°C pour le CVD thermique) |

Prêt à améliorer votre processus de dépôt de couches minces ? KINTEK est spécialisé dans les solutions PECVD avancées et l'équipement de laboratoire, offrant un dépôt précis à basse température pour les substrats sensibles tels que les circuits intégrés et les cellules solaires. Contactez-nous dès aujourd'hui pour découvrir comment notre expertise peut optimiser les capacités de votre laboratoire et accélérer vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur