À la base, le dépôt thermique en phase vapeur est une technique de revêtement simple qui consiste à chauffer un matériau solide à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il s'évapore. Cette vapeur se déplace ensuite et se condense sur une surface plus froide, appelée substrat, formant un film très mince et uniforme. L'ensemble du processus est un changement d'état physique, un peu comme l'eau qui bout en vapeur et forme ensuite de la condensation sur une fenêtre froide.

La distinction essentielle à comprendre est que le dépôt thermique est un processus physique (évaporation et condensation), ce qui le différencie des processus chimiques plus complexes qui créent des films par des réactions sur une surface. Cette différence fondamentale détermine les avantages, les limites et les applications idéales de la méthode.

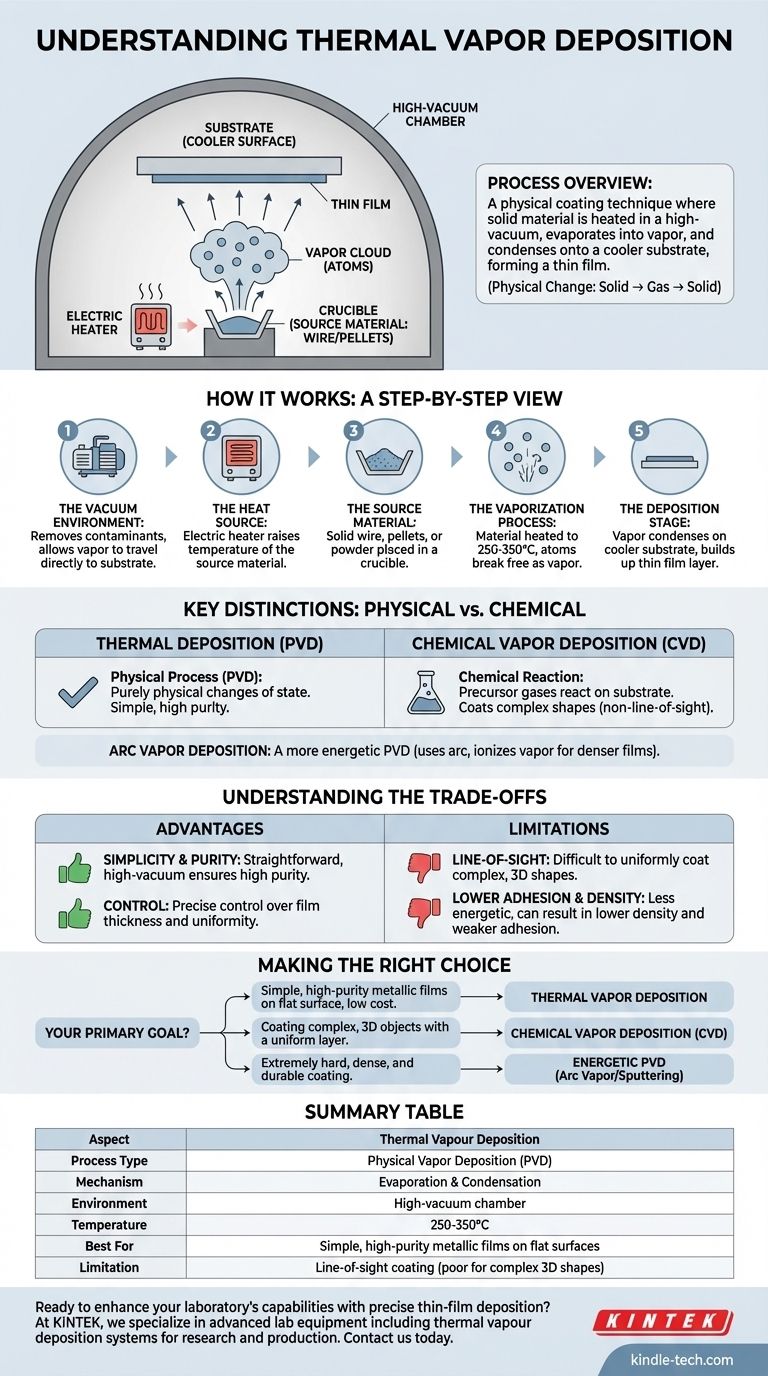

Comment fonctionne le dépôt thermique en phase vapeur : une vue étape par étape

Pour vraiment comprendre la technique, il est utile de la décomposer en ses étapes essentielles. Le processus est élégant dans sa simplicité, s'appuyant sur des principes fondamentaux de la physique.

L'environnement sous vide

L'ensemble du processus doit se dérouler dans une chambre à vide poussé. Cela sert deux objectifs essentiels : cela élimine l'air et les autres particules qui pourraient contaminer le film final, et cela permet aux atomes vaporisés de voyager directement vers le substrat sans entrer en collision avec quoi que ce soit d'autre.

La source de chaleur

Un chauffage électrique est utilisé pour élever la température du matériau source. Cela se fait souvent à l'aide de petits récipients résistants à la chaleur appelés "nacelles" ou creusets, qui contiennent le matériau à vaporiser.

Le matériau source

Le matériau destiné à former le film est placé dans la nacelle. Il commence généralement sous forme solide, souvent sous forme de fil, de pastilles ou de poudre.

Le processus de vaporisation

Le chauffage élève la température de la nacelle et du matériau source, généralement entre 250 et 350 degrés Celsius. À mesure que le matériau chauffe, ses atomes acquièrent suffisamment d'énergie pour se libérer de l'état solide et se transformer directement en gaz, créant un nuage de vapeur.

L'étape de dépôt

Ce nuage de vapeur se dilate dans toute la chambre à vide. Lorsque les atomes de vapeur entrent en contact avec le substrat plus froid, ils perdent leur énergie, se condensent à nouveau à l'état solide et s'accumulent couche par couche pour former un film mince.

Distinctions clés : Dépôt physique vs chimique

Le terme "dépôt en phase vapeur" couvre un large éventail de technologies. La distinction la plus importante à faire est entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). C'est un point de confusion fréquent.

Le dépôt thermique est un processus PVD

Le dépôt thermique en phase vapeur est un exemple classique de dépôt physique en phase vapeur (PVD). Le nom dit tout : le processus implique des changements d'état purement physiques (solide → gaz → solide). Aucune réaction chimique n'a lieu pour former le film.

Le dépôt chimique en phase vapeur (CVD) est fondamentalement différent

Dans le dépôt chimique en phase vapeur (CVD), des gaz précurseurs sont introduits dans une chambre. Une réaction chimique est ensuite déclenchée à la surface du substrat, provoquant la "croissance" d'un film solide. Contrairement au PVD, le CVD peut revêtir des formes complexes plus facilement car le gaz peut circuler autour de l'objet.

Dépôt en phase vapeur par arc : un PVD plus énergétique

Une autre méthode PVD est le dépôt en phase vapeur par arc. Au lieu d'une simple chaleur, elle utilise un arc électrique à courant élevé pour vaporiser le matériau. Une différence clé est que ce processus ionise une grande partie des atomes de vapeur, les rendant plus énergétiques, ce qui peut entraîner des films plus denses et plus durables.

Comprendre les compromis

Comme tout processus d'ingénierie, le dépôt thermique en phase vapeur présente un ensemble distinct d'avantages et de limites qui le rendent adapté à certaines applications mais pas à d'autres.

Avantage : Simplicité et pureté

Parce qu'il repose sur un mécanisme simple de chauffage et de condensation, l'équipement peut être relativement simple et rentable. L'environnement de vide poussé garantit que le film résultant est d'une très grande pureté.

Avantage : Contrôle

Les ingénieurs peuvent contrôler précisément l'épaisseur et l'uniformité du film en gérant la température, le temps de dépôt et la distance entre la source et le substrat.

Limitation : Dépôt en ligne de mire

La vapeur se déplace en ligne droite de la source au substrat. Cela signifie qu'il est très difficile de revêtir uniformément l'arrière ou les zones en contre-dépouille d'un objet tridimensionnel complexe. C'est un contraste majeur avec les excellentes capacités d'enveloppement du CVD.

Limitation : Adhérence et densité inférieures

Comparés aux processus plus énergétiques comme le dépôt par arc, les atomes dans le dépôt thermique arrivent au substrat avec une énergie relativement faible. Cela peut parfois entraîner des films avec une densité plus faible et une adhérence plus faible au substrat.

Faire le bon choix pour votre objectif

Le choix de la bonne technique de dépôt nécessite de comprendre votre objectif final pour le film mince.

- Si votre objectif principal est de créer des films métalliques simples, de haute pureté sur une surface plane à faible coût : Le dépôt thermique en phase vapeur est un excellent choix très efficace.

- Si votre objectif principal est de revêtir des objets 3D complexes avec une couche uniforme : Le dépôt chimique en phase vapeur (CVD) est la méthode supérieure en raison de sa nature non-en-ligne-de-mire.

- Si votre objectif principal est de produire un revêtement extrêmement dur, dense et durable : Un processus PVD énergétique comme le dépôt en phase vapeur par arc ou la pulvérisation cathodique devrait être votre principale considération.

Comprendre le mécanisme fondamental derrière chaque technique vous permet de choisir le bon outil pour le travail.

Tableau récapitulatif :

| Aspect | Dépôt thermique en phase vapeur |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme | Évaporation et condensation |

| Environnement | Chambre à vide poussé |

| Température | 250-350°C |

| Idéal pour | Films métalliques simples et de haute pureté sur surfaces planes |

| Limitation | Revêtement en ligne de mire (faible pour les formes 3D complexes) |

Prêt à améliorer les capacités de votre laboratoire avec un dépôt de film mince précis ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les systèmes de dépôt thermique en phase vapeur qui fournissent des revêtements de haute pureté pour vos besoins de recherche et de production. Que vous travailliez avec des films métalliques, des semi-conducteurs ou des revêtements spécialisés, nos solutions offrent le contrôle et la fiabilité dont votre laboratoire a besoin.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de dépôt peut faire progresser vos projets et apporter des résultats supérieurs à votre flux de travail en laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt par évaporation thermique ? Un guide simple du revêtement de couches minces

- Quelle est la différence entre l'évaporation thermique et l'évaporation par faisceau d'électrons ? Découvrez la bonne méthode de dépôt de couches minces

- La pulvérisation est-elle meilleure que l'évaporation en termes de pureté ? Un guide pour le dépôt de couches minces de haute qualité

- Quelles sont les applications des couches minces en électronique ? Construire les fondations des appareils modernes

- Quels films minces sont déposés par évaporation par faisceau d'électrons ? Débloquez des revêtements haute performance

- Quelle est la température d'évaporation thermique ? Cela dépend de votre matériau et de vos objectifs

- Quelle est la technique d'évaporation pour les nanoparticules ? Un guide de synthèse de haute pureté

- Quels sont les différents types d'évaporateurs en ingénierie alimentaire ? Choisissez le bon système pour votre produit