En substance, le dépôt sous vide est une famille de procédés utilisés pour appliquer un revêtement de matériau exceptionnellement fin et haute performance sur une surface, appelée substrat. L'ensemble de ce processus se déroule à l'intérieur d'une chambre à vide, ce qui est essentiel pour créer des films purs, denses et très adhérents pour une vaste gamme d'applications industrielles et techniques.

L'objectif principal du dépôt sous vide n'est pas simplement de revêtir un objet, mais de modifier fondamentalement ses propriétés de surface. En créant un film au niveau atomique ou moléculaire, cette technique peut rendre un matériau plus dur, plus réfléchissant, électriquement conducteur ou résistant à la corrosion.

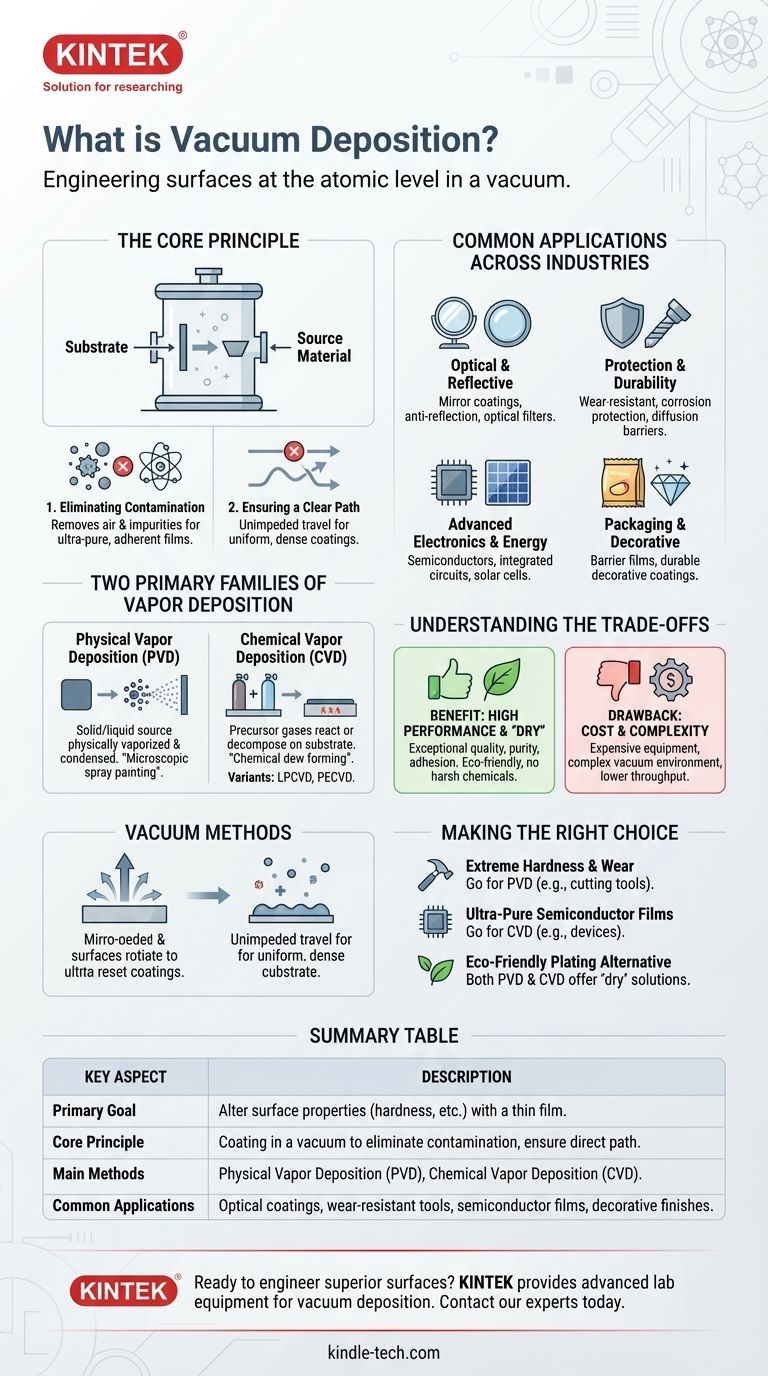

Pourquoi utiliser le vide ? Le principe fondamental

Élimination de la contamination

La principale raison d'utiliser le vide est d d'éliminer l'air et les autres particules gazeuses de la chambre.

Ces particules interféreraient autrement avec le processus, réagissant avec le matériau de revêtement et créant des impuretés dans le film final. Le vide garantit que le revêtement est exceptionnellement pur.

Assurer un chemin clair

Dans le vide, le matériau de revêtement vaporisé peut voyager de sa source au substrat en ligne droite, sans être gêné par les collisions avec les molécules d'air.

Ce chemin direct est essentiel pour créer un revêtement uniforme et dense. Sans cela, le processus serait incontrôlé et le film résultant serait de mauvaise qualité.

Les deux principales familles de dépôt en phase vapeur

Les méthodes de dépôt en phase vapeur sont largement divisées en deux grandes catégories, en fonction de la manière dont le matériau de revêtement est généré et transporté vers le substrat.

Dépôt physique en phase vapeur (PVD)

En PVD, un matériau source solide ou liquide est physiquement converti en vapeur et transporté vers le substrat, où il se condense à nouveau en un film solide.

Imaginez cela comme une forme microscopique de peinture au pistolet, où les atomes ou molécules individuels sont la "peinture". Le matériau est simplement déplacé d'une source vers la cible sans subir de changement chimique fondamental.

Dépôt chimique en phase vapeur (CVD)

En CVD, le substrat est exposé à un ou plusieurs gaz précurseurs volatils qui réagissent ou se décomposent ensuite à la surface du substrat pour produire le revêtement solide désiré.

C'est plus comme la rosée qui se forme sur une surface froide, mais au lieu de la condensation de l'eau, une réaction chimique à la surface construit la couche de film couche par couche. Il existe de nombreuses variantes, telles que la CVD basse pression (LPCVD) et la CVD assistée par plasma (PECVD), adaptées à des matériaux et des applications spécifiques.

Applications courantes dans toutes les industries

Le dépôt sous vide est une technologie fondamentale dans la fabrication moderne, utilisée pour créer des produits sur lesquels nous comptons chaque jour.

Propriétés optiques et réfléchissantes

Ces revêtements sont utilisés pour contrôler la réflexion et la transmission de la lumière. Les applications incluent les revêtements de miroirs, les revêtements antireflet sur les lunettes et les lentilles d'appareil photo, et les filtres optiques interférentiels.

Protection et durabilité

En appliquant une couche de matériau très dure, le dépôt sous vide peut augmenter considérablement la durée de vie des outils et des composants. Cela inclut les revêtements résistants à l'usure sur les machines-outils, les revêtements protecteurs contre la corrosion et les barrières de diffusion.

Électronique avancée et énergie

La précision du dépôt sous vide est essentielle pour la fabrication de l'électronique moderne. Il est utilisé pour créer les films électriquement conducteurs dans les dispositifs semi-conducteurs, les circuits intégrés et les cellules solaires.

Emballage et finitions décoratives

La technologie est utilisée pour appliquer des films barrières de perméation sur les emballages souples afin de conserver la fraîcheur des aliments. Elle est également utilisée pour créer des revêtements décoratifs durables et attrayants sur tout, des pièces automobiles aux accessoires de maison.

Comprendre les compromis

Bien que puissant, le dépôt sous vide est un processus spécialisé avec des avantages et des inconvénients distincts.

L'avantage : Haute performance et un processus « sec »

L'avantage principal est la qualité, la pureté et l'adhérence exceptionnelles des films résultants.

De plus, comme il s'agit de processus « secs » qui n'utilisent pas de produits chimiques liquides agressifs, ils sont souvent considérés comme plus respectueux de l'environnement que les processus humides traditionnels comme la galvanoplastie au chrome ou au cadmium.

L'inconvénient : Coût et complexité

L'équipement de dépôt sous vide est coûteux à l'achat et à l'utilisation. Les processus nécessitent un environnement sous vide contrôlé, ce qui ajoute à la complexité et peut entraîner un débit inférieur par rapport à d'autres méthodes de revêtement.

Faire le bon choix pour votre objectif

Le choix de l'approche dépend entièrement des propriétés souhaitées du produit final.

- Si votre objectif principal est une dureté extrême pour les outils de coupe ou les pièces d'usure : Le dépôt physique en phase vapeur (PVD) est un choix courant et efficace.

- Si votre objectif principal est de créer des films ultra-purs et uniformes pour les dispositifs semi-conducteurs : Le dépôt chimique en phase vapeur (CVD) et ses variantes spécialisées sont la norme de l'industrie.

- Si votre objectif principal est de remplacer un processus de placage dangereux par une alternative écologique : La PVD et la CVD offrent toutes deux des solutions de processus « secs » haute performance.

En fin de compte, le dépôt sous vide est une boîte à outils puissante pour l'ingénierie des surfaces avec des propriétés bien au-delà de celles du matériau sous-jacent.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Modifier les propriétés de surface (dureté, conductivité, réflectivité) avec un film mince. |

| Principe fondamental | Le revêtement a lieu sous vide pour éliminer la contamination et assurer un chemin direct des particules. |

| Méthodes principales | Dépôt physique en phase vapeur (PVD) et dépôt chimique en phase vapeur (CVD). |

| Applications courantes | Revêtements optiques, outils résistants à l'usure, films semi-conducteurs et finitions décoratives. |

Prêt à concevoir des surfaces supérieures ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour les processus de dépôt sous vide. Que vous développiez de nouveaux revêtements pour l'optique, l'électronique ou des composants durables, nos solutions soutiennent la précision et la pureté exigées par votre R&D ou votre production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Comment les fours de réaction à haute température sont-ils utilisés dans le revêtement de graphite régénéré pour améliorer les performances de l'anode ?

- Quelle est la méthode de dépôt chimique en phase vapeur pour la synthèse des nanotubes ? Maîtriser une production évolutive et de haute qualité

- Comment améliorer la capacité de revêtement sélectif du procédé CVD ? Guide de dépôt de précision assisté par laser

- Comment le CO2 affecte-t-il la qualité des diamants CVD ? Atteindre une pureté plus élevée et des propriétés optiques supérieures

- Quels sont les avantages de la technique CVD par rapport aux autres procédés de dépôt ? Revêtement conforme supérieur pour les pièces 3D complexes

- Qu'est-ce que le processus de dépôt de film ? Un guide étape par étape pour la création de films minces

- Comment fonctionne le procédé de dépôt chimique en phase vapeur (CVD) ? Maîtriser les principes du revêtement par couches minces