À la base, un élément chauffant tombe en panne en raison d'une combinaison de corrosion à haute température et du stress physique lié à son expansion et sa contraction répétées. Le fait même de devoir atteindre des températures intenses est ce qui provoque inévitablement la dégradation et la rupture du matériau au fil du temps. Ce processus est accéléré par des facteurs tels que la surchauffe due à une mauvaise circulation de l'air ou à des pics de tension.

Un élément chauffant est en lutte constante avec sa propre fonction. Son but est de générer une chaleur extrême en résistant à l'électricité, mais cette même chaleur et ce stress électrique dégradent lentement le fil métallique jusqu'à ce qu'il ne puisse plus compléter le circuit.

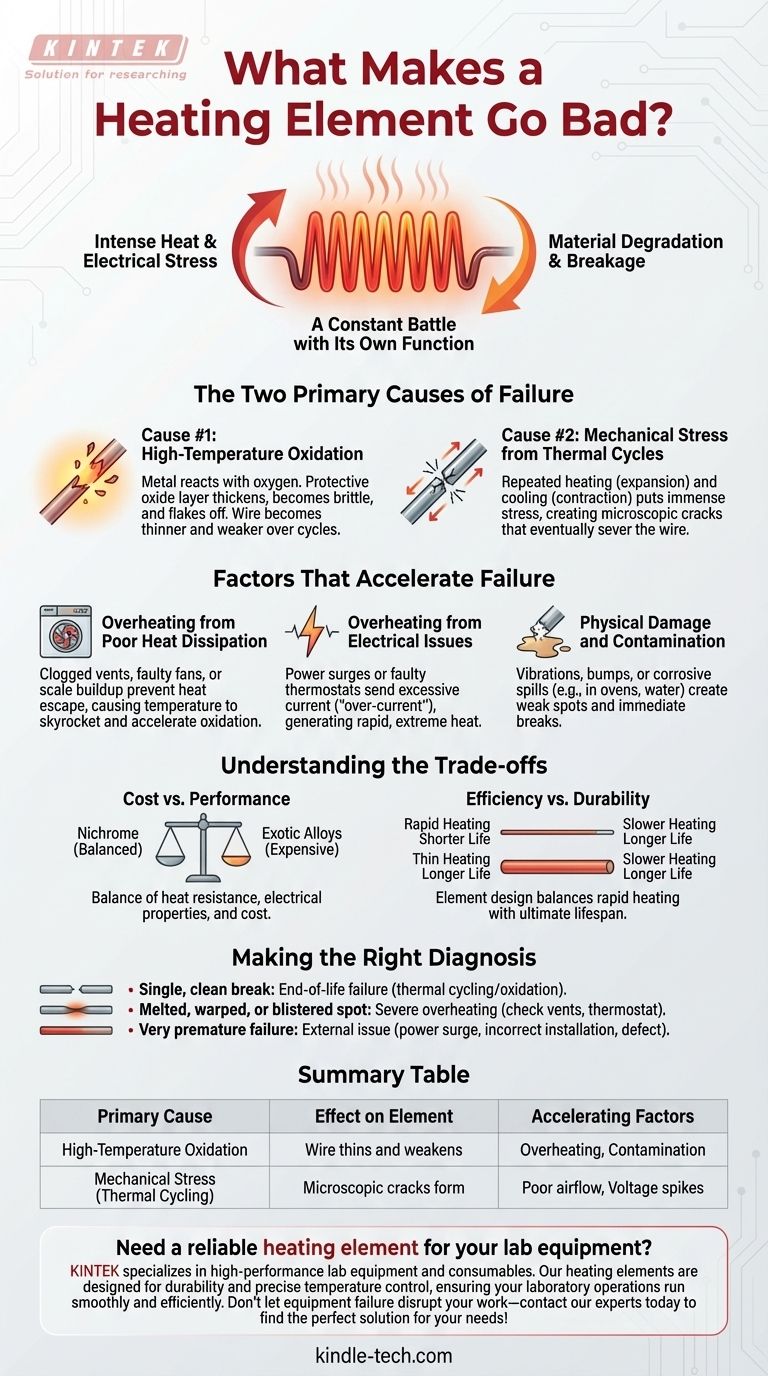

Les deux principales causes de défaillance

Un élément chauffant est généralement fabriqué à partir d'un fil spécial, comme un alliage nickel-chrome (Nichrome), conçu pour supporter des températures élevées. Cependant, même ces matériaux robustes ont leurs limites.

Cause n°1 : Oxydation à haute température

Lorsque l'élément rougit, le métal réagit activement avec l'oxygène de l'air. Ce processus est appelé oxydation.

Initialement, cela forme une couche protectrice d'oxyde qui empêche le cœur de brûler trop rapidement. Cependant, après de nombreux cycles, cette couche s'épaissit, devient cassante et peut s'écailler, exposant du métal frais à nouveau à l'oxydation. Chaque cycle rend le fil légèrement plus fin et plus faible.

Cause n°2 : Stress mécanique dû aux cycles thermiques

Chaque fois que vous allumez l'appareil, l'élément chauffe et se dilate. Lorsque vous l'éteignez, il refroidit et se contracte.

Ce cycle constant de dilatation et de contraction exerce un stress physique immense sur le fil métallique. Après des milliers de cycles, ce stress répété crée des fissures microscopiques. Finalement, l'une de ces fissures s'agrandira suffisamment pour sectionner le fil, créant un circuit ouvert.

Facteurs qui accélèrent la défaillance

Bien que tous les éléments finiront par tomber en panne à cause de l'oxydation et du stress thermique, certaines conditions peuvent considérablement raccourcir leur durée de vie. Ces problèmes poussent l'élément au-delà de ses limites de fonctionnement prévues.

Surchauffe due à une mauvaise dissipation de la chaleur

Un élément chauffant est conçu pour transférer son énergie thermique à autre chose — l'air dans un sèche-linge, l'eau dans un chauffe-eau ou les aliments dans un four.

Si cette chaleur ne peut pas s'échapper efficacement, la température de l'élément montera en flèche au-delà de sa plage prévue. Cela accélère considérablement l'oxydation et le stress. Les causes courantes incluent un évent de sèche-linge obstrué, un ventilateur défectueux dans un four à convection ou une épaisse couche de tartre sur un élément de chauffe-eau.

Surchauffe due à des problèmes électriques

Un élément est conçu pour une tension et un courant spécifiques. Une surtension importante ou un défaut dans le thermostat de l'appareil peut envoyer un courant excessif à travers le fil.

Cette condition de "surintensité" génère beaucoup plus de chaleur que l'élément ne peut en supporter, ce qui entraîne une panne rapide. C'est l'équivalent électrique de faire tourner un moteur de voiture constamment à son régime maximal.

Dommages physiques et contamination

Les vibrations, les chocs ou les secousses peuvent endommager un élément déjà cassant et chaud, provoquant une rupture immédiate.

De plus, les déversements dans un four ou les contaminants dans l'eau peuvent corroder la surface de l'élément. Cette corrosion crée un point faible qui devient le point de focalisation d'une future défaillance sous la chaleur et le stress normaux.

Comprendre les compromis

Vous vous demandez peut-être pourquoi ces composants ne sont pas simplement conçus pour durer éternellement. La réponse réside dans un équilibre entre la physique et l'économie.

Coût vs Performance

Les fabricants choisissent des matériaux comme le Nichrome car ils offrent le meilleur équilibre entre résistance à la chaleur, propriétés électriques et coût pour les appareils grand public. L'utilisation d'alliages plus exotiques et plus durables augmenterait considérablement le prix du produit final.

Efficacité vs Durabilité

Un fil plus épais serait plus durable et durerait plus longtemps. Cependant, il mettrait également plus de temps à chauffer, consommerait plus d'énergie pour atteindre la température et pourrait ne pas s'adapter à la conception de l'appareil. La conception de l'élément est un compromis entre la performance de chauffage rapide et sa durée de vie ultime.

Poser le bon diagnostic

Comprendre pourquoi un élément tombe en panne vous aide à identifier la cause profonde du problème dans votre appareil.

- Si vous voyez une rupture nette et unique dans le fil : Il s'agit probablement d'une défaillance standard en fin de vie causée par des cycles thermiques et une oxydation à long terme.

- Si vous voyez une tache fondue, déformée ou boursouflée : Cela indique une surchauffe grave, et vous devriez en rechercher la cause, comme un évent bloqué ou un thermostat défectueux.

- Si l'élément est tombé en panne très prématurément : Soupçonnez un problème externe comme une surtension majeure, une installation incorrecte ou un défaut de fabrication de la pièce.

En reconnaissant que la défaillance d'un élément chauffant est un résultat inévitable de sa fonction, vous pouvez mieux diagnostiquer les problèmes et apprécier l'importance de l'entretien pour prolonger sa durée de vie.

Tableau récapitulatif :

| Cause principale | Effet sur l'élément | Facteurs accélérateurs |

|---|---|---|

| Oxydation à haute température | Le fil s'amincit et s'affaiblit avec le temps | Surchauffe, Contamination |

| Stress mécanique (cycles thermiques) | Des fissures microscopiques se forment et s'agrandissent | Mauvaise circulation de l'air, Pics de tension |

Besoin d'un élément chauffant fiable pour votre équipement de laboratoire ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance. Nos éléments chauffants sont conçus pour la durabilité et un contrôle précis de la température, garantissant que vos opérations de laboratoire se déroulent en douceur et efficacement. Ne laissez pas une panne d'équipement perturber votre travail — contactez nos experts dès aujourd'hui pour trouver la solution parfaite à vos besoins !

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

Les gens demandent aussi

- À quoi sert le disiliciure de molybdène ? Alimenter des fours haute température jusqu'à 1800°C

- Quelle fonction les éléments chauffants au disiliciure de molybdène remplissent-ils dans un système de four expérimental de combustion de charbon pulvérisé chauffé électriquement ?

- Quels sont les éléments chauffants pour les fours à haute température ? Choisissez l'élément adapté à votre atmosphère

- Quelle est la plage de température d'un élément chauffant en MoSi2 ? Atteignez des performances de 1900°C pour votre laboratoire

- Quel est le coefficient de dilatation thermique du disiliciure de molybdène ? Comprendre son rôle dans la conception à haute température