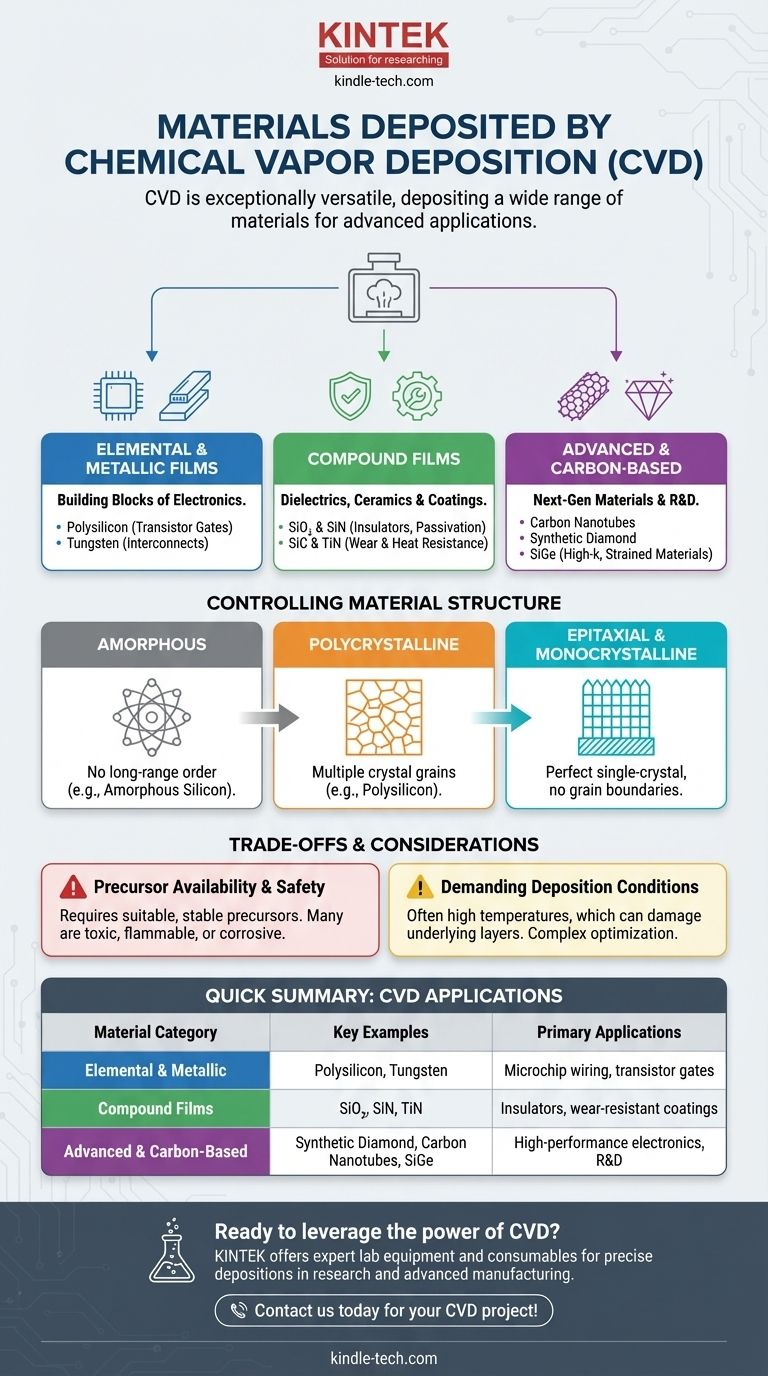

À la base, le dépôt chimique en phase vapeur (CVD) est remarquablement polyvalent, capable de déposer une gamme exceptionnellement large de matériaux. Le processus ne se limite pas à une seule classe de substance ; au lieu de cela, il peut être utilisé pour créer des films minces de matériaux élémentaires comme le silicium et le tungstène, des isolants composites et des céramiques comme le nitrure de silicium et le nitrure de titane, et même des matériaux exotiques comme le diamant synthétique et les nanotubes de carbone.

La véritable puissance du CVD ne réside pas seulement dans la longue liste de matériaux qu'il peut déposer, mais dans son contrôle précis de la forme structurelle finale du matériau — de l'amorphe au monocristal parfait — et de ses propriétés physiques résultantes. Cela en fait un outil indispensable pour la fabrication avancée.

Les trois piliers des matériaux CVD

Les matériaux déposés par CVD peuvent être globalement organisés en trois catégories fondamentales, chacune remplissant des fonctions critiques dans la technologie et l'industrie.

Films élémentaires et métalliques

Ce sont souvent les éléments constitutifs des dispositifs électroniques. Le CVD est une méthode principale pour déposer des films conducteurs qui forment le câblage et les composants des micropuces.

Les exemples courants incluent le polysilicium, qui est fondamental pour la création de grilles de transistors, et des métaux comme le tungstène, utilisés pour remplir les vias et créer des interconnexions électriques fiables entre les couches d'un dispositif semi-conducteur.

Films composites : diélectriques et céramiques

C'est sans doute la catégorie la plus diversifiée. Le CVD excelle dans la création de matériaux composites qui agissent comme des isolants (diélectriques) ou des revêtements protecteurs et durs (céramiques).

En microélectronique, des films comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (SiN) sont omniprésents, servant d'isolants, de couches de passivation et de masques de gravure. Des empilements complexes comme l'oxyde-nitrure-oxyde (ONO) sont également standard.

Pour les applications industrielles, des céramiques dures comme le carbure de silicium (SiC) et le nitrure de titane (TiN) sont déposées sur les outils de machine, les composants de moteur et les aubes de turbine pour offrir une résistance extrême à l'usure et à la chaleur.

Matériaux avancés et à base de carbone

Le CVD est à la pointe de la recherche en science des matériaux, permettant la synthèse de matériaux de nouvelle génération aux propriétés uniques.

Cela inclut diverses formes de carbone, telles que la fibre de carbone, les nanotubes de carbone, et même des films de diamant synthétique. Le processus est également essentiel pour créer des diélectriques à haute-k et des matériaux contraints comme le silicium-germanium (SiGe), qui sont essentiels pour repousser les limites de performance des transistors modernes.

Au-delà de la composition : contrôler la structure des matériaux

La performance d'un matériau dépend autant de sa structure atomique que de sa composition chimique. Le CVD offre un niveau de contrôle inégalé sur cette structure, une raison clé de son adoption généralisée.

Films amorphes

Un film amorphe n'a pas d'ordre atomique à longue portée, similaire au verre. Cette structure est souvent souhaitée pour son uniformité et ses propriétés optiques ou électroniques spécifiques. Un exemple classique est le silicium amorphe, largement utilisé dans les panneaux solaires et les transistors à couches minces qui alimentent les écrans plats.

Films polycristallins

Un film polycristallin est composé de nombreux petits grains cristallins individuels avec des orientations aléatoires. Le polysilicium est l'exemple par excellence, formant l'électrode de grille dans des milliards de transistors. La taille et l'orientation de ces grains peuvent être contrôlées pour ajuster les propriétés électriques du film.

Films épitaxiaux et monocristallins

L'épitaxie est le processus de croissance d'un film cristallin qui imite parfaitement la structure cristalline du substrat sous-jacent. Il en résulte une couche monocristalline, ou monocristal, exempte de joints de grains. Cette structure sans défaut est essentielle pour les applications haute performance où la mobilité des électrons doit être maximisée.

Comprendre les compromis

Bien qu'incroyablement puissant, le CVD n'est pas sans contraintes. Le choix de l'utiliser implique des considérations pratiques et des limitations techniques.

Disponibilité et sécurité des précurseurs

La plus grande contrainte du CVD est la nécessité d'un produit chimique précurseur approprié. Ce précurseur doit être un gaz (ou un liquide/solide qui peut être vaporisé) stable à température ambiante mais qui se décomposera ou réagira à la surface du substrat à une température plus élevée. Beaucoup de ces précurseurs sont très toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité stricts.

Conditions de dépôt exigeantes

Les processus CVD traditionnels nécessitent souvent des températures très élevées pour entraîner les réactions chimiques nécessaires. Cela peut endommager ou altérer les couches sous-jacentes déjà déposées sur un substrat, limitant son application dans certaines séquences de fabrication multi-étapes.

Contrôle des propriétés du film

Bien que le CVD offre un grand contrôle, l'obtention de propriétés spécifiques comme une faible contrainte de film ou un indice de réfraction souhaité nécessite un réglage minutieux de plusieurs paramètres de processus, y compris la température, la pression et les débits de gaz. Cette optimisation peut être complexe et prendre du temps.

Faire le bon choix pour votre application

Le matériau CVD spécifique que vous choisissez est entièrement dicté par votre objectif final.

- Si votre objectif principal est la fabrication de semi-conducteurs : Vous utiliserez principalement le CVD pour le silicium (sous toutes ses formes), le dioxyde de silicium, le nitrure de silicium et les métaux conducteurs comme le tungstène.

- Si votre objectif principal est les revêtements protecteurs : Vous devriez explorer les céramiques dures comme le carbure de silicium, le nitrure de titane et les oxydes de terres rares pour une résistance supérieure à l'usure, à la corrosion et à la chaleur.

- Si votre objectif principal est la R&D avancée : Le CVD est votre outil pour créer de nouveaux matériaux comme les nanotubes de carbone, les diamants synthétiques ou les diélectriques à haute-k sur mesure pour les dispositifs de nouvelle génération.

En fin de compte, la vaste bibliothèque de matériaux disponibles grâce au CVD est un résultat direct de ses principes chimiques fondamentaux, permettant une innovation continue dans d'innombrables industries.

Tableau récapitulatif :

| Catégorie de matériau | Exemples clés | Applications principales |

|---|---|---|

| Films élémentaires et métalliques | Polysilicium, Tungstène | Câblage de micropuces, grilles de transistors, interconnexions électriques |

| Films composites (Diélectriques et Céramiques) | Dioxyde de silicium (SiO₂), Nitrure de silicium (SiN), Nitrure de titane (TiN) | Isolants, couches de passivation, revêtements résistants à l'usure |

| Matériaux avancés et à base de carbone | Diamant synthétique, Nanotubes de carbone, Silicium-germanium (SiGe) | Électronique haute performance, R&D, gestion thermique |

Prêt à tirer parti de la puissance du CVD pour vos besoins spécifiques en matériaux ? Que vous développiez des semi-conducteurs de nouvelle génération, créiez des revêtements protecteurs durables ou repoussiez les limites de la science des matériaux, l'expertise de KINTEK en équipement de laboratoire et consommables peut vous aider à réaliser des dépôts précis et de haute qualité. Nos solutions sont adaptées pour répondre aux exigences rigoureuses des laboratoires et de la fabrication avancée. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir votre projet avec la bonne technologie et les bons matériaux CVD !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés