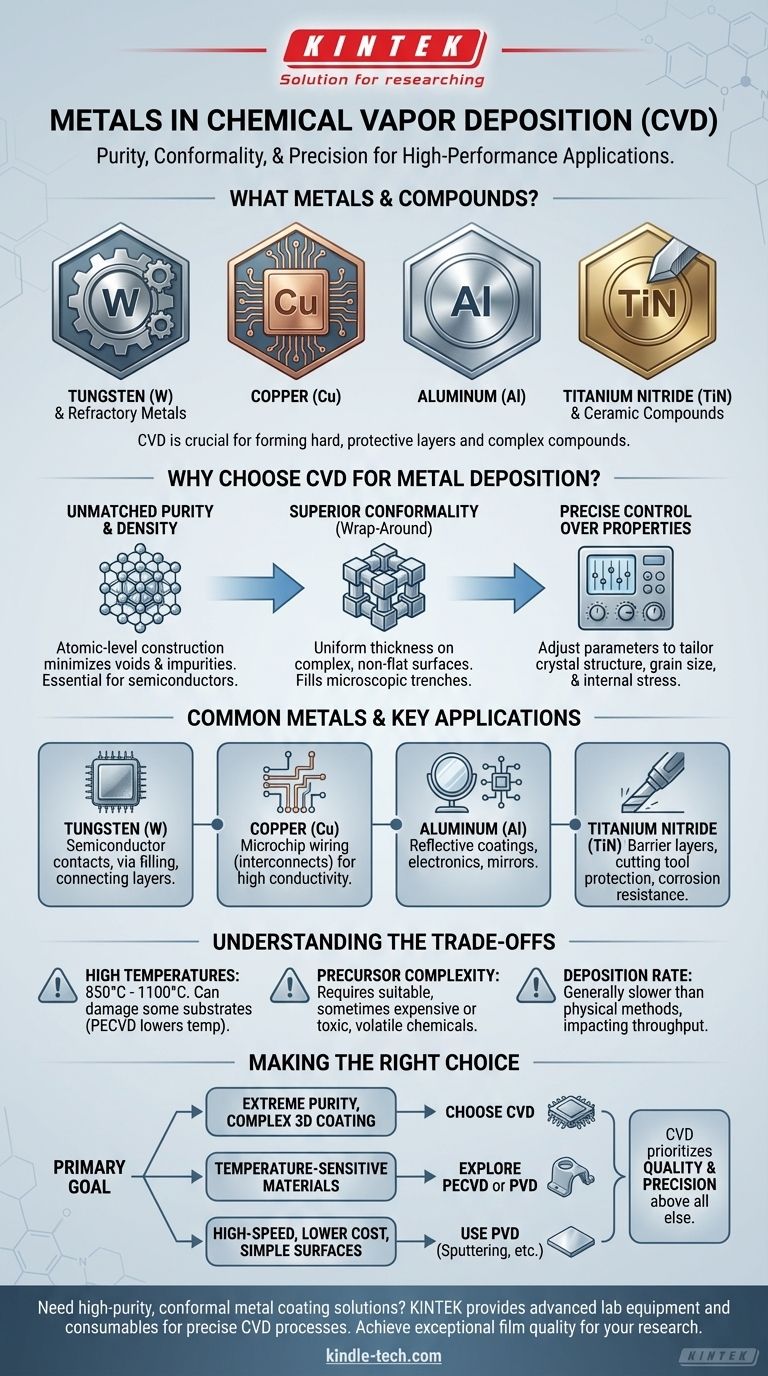

Pour être direct, le dépôt chimique en phase vapeur (DCV) est capable de déposer une grande variété de métaux, notamment les métaux réfractaires comme le Tungstène (W) et le Molybdène (Mo), ainsi que d'autres tels que l'Aluminium (Al), le Cuivre (Cu) et le Titane (Ti). Il est également largement utilisé pour créer des composés à base de métaux comme le Nitrure de Titane (TiN), qui forment des couches céramiques dures et protectrices.

L'idée cruciale n'est pas seulement de savoir quels métaux peuvent être déposés, mais pourquoi le DCV est choisi. La force unique du DCV réside dans sa capacité à créer des films exceptionnellement purs, denses et parfaitement conformes sur des surfaces 3D complexes, ce qui le rend essentiel pour les applications haute performance où la qualité du matériau est primordiale.

Pourquoi choisir le DCV pour le dépôt de métaux ?

Bien qu'il existe d'autres méthodes pour déposer des métaux, le DCV est sélectionné lorsque les propriétés spécifiques du film final sont plus critiques que la vitesse de dépôt ou le coût. La nature chimique du processus offre un niveau de contrôle que les méthodes physiques ne peuvent souvent pas égaler.

Pureté et densité inégalées

Le processus DCV construit un film atome par atome à partir de précurseurs chimiques. Il en résulte des revêtements d'une pureté extrêmement élevée et d'une excellente densité.

Cette construction au niveau atomique minimise les vides et les impuretés, ce qui est essentiel pour les applications telles que la fabrication de semi-conducteurs, où de tels défauts pourraient entraîner une défaillance de l'appareil.

Conformité supérieure (recouvrement)

Le DCV excelle dans le revêtement uniforme de surfaces complexes et non planes. Étant donné que les gaz précurseurs peuvent atteindre chaque partie d'un composant, le film résultant présente une épaisseur constante partout.

Cette capacité de « recouvrement » est essentielle pour remplir les tranchées et les trous microscopiques dans les circuits intégrés, assurant des connexions électriques complètes et fiables.

Contrôle précis des propriétés du film

En ajustant soigneusement les paramètres de dépôt tels que la température, la pression et les débits de gaz, les ingénieurs peuvent contrôler précisément les caractéristiques du film final.

Cela inclut sa structure cristalline, la taille des grains et même la contrainte interne, permettant d'adapter la couche métallique aux exigences spécifiques de performance mécanique ou électrique.

Métaux et composés courants dans le DCV

Le choix du métal est souvent dicté par l'application et la disponibilité d'un précurseur chimique volatil approprié – un gaz contenant le métal à déposer.

Tungstène (W)

Le tungstène est un pilier de l'industrie des semi-conducteurs. Il est utilisé pour créer des contacts électriques robustes et pour remplir de minuscules canaux verticaux (vias) qui relient différentes couches d'un circuit intégré.

Cuivre (Cu)

Le cuivre est le matériau principal pour le câblage (interconnexions) sur les micro-puces modernes en raison de sa conductivité élevée. Le DCV assisté par plasma (PECVD) ou des techniques apparentées sont souvent utilisés pour déposer le cuivre à des températures plus basses.

Aluminium (Al)

Bien qu'il ait été largement remplacé par le cuivre dans les micro-puces avancées, l'aluminium est toujours utilisé dans d'autres applications électroniques et pour créer des revêtements hautement réfléchissants sur des surfaces comme les miroirs.

Nitrure de Titane (TiN)

Bien qu'il s'agisse d'un composé céramique, le TiN est un matériau vital déposé par DCV. Il forme une couche barrière extrêmement dure, résistante à la corrosion et conductrice, utilisée à la fois en microélectronique et comme revêtement protecteur sur les outils de coupe.

Comprendre les compromis

Le DCV est une technique puissante, mais ce n'est pas la solution à tous les défis de revêtement métallique. Il est important de comprendre ses limites.

Le défi des hautes températures

Les processus DCV thermiques traditionnels fonctionnent à des températures très élevées, souvent entre 850 °C et 1100 °C.

Cette chaleur peut endommager ou déformer de nombreux matériaux de substrat, limitant son utilisation aux composants capables de résister à de telles conditions extrêmes. Cependant, des techniques comme le DCV assisté par plasma (PECVD) peuvent abaisser considérablement cette température.

Complexité de la chimie des précurseurs

L'ensemble du processus dépend de la disponibilité d'un gaz précurseur approprié pour le métal souhaité. Pour certains métaux, ces produits chimiques peuvent être coûteux, très toxiques ou difficiles à manipuler en toute sécurité, ce qui ajoute de la complexité et du coût à l'opération.

Vitesse de dépôt

Comparé aux méthodes physiques comme le pulvérisation cathodique (sputtering), le DCV peut être un processus plus lent. Cela peut affecter le débit de fabrication pour les applications nécessitant un revêtement épais rapide sur une surface simple.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt dépend entièrement des priorités spécifiques de votre projet.

- Si votre objectif principal est une pureté extrême et le revêtement de caractéristiques 3D complexes (comme dans les micro-puces) : Le DCV est souvent le choix supérieur en raison de sa nature chimique et de son dépôt conforme inégalé.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température (comme les plastiques ou certains alliages) : Le DCV traditionnel est inapproprié ; vous devriez explorer le PECVD à basse température ou une méthode de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique.

- Si votre objectif principal est un revêtement à haute vitesse et à moindre coût sur des surfaces simples : Les méthodes physiques comme la pulvérisation cathodique ou l'évaporation thermique sont généralement plus pratiques et économiques que le DCV.

En fin de compte, choisir le DCV pour le dépôt de métaux est une décision de privilégier la qualité et la précision du film final au-dessus de tous les autres facteurs.

Tableau récapitulatif :

| Métaux et composés DCV courants | Applications clés |

|---|---|

| Tungstène (W) | Contacts semi-conducteurs, remplissage de vias |

| Cuivre (Cu) | Interconnexions de micro-puces |

| Aluminium (Al) | Revêtements réfléchissants, électronique |

| Nitrure de Titane (TiN) | Couches barrières protectrices, outils de coupe |

Besoin d'un revêtement métallique conforme et de haute pureté pour les applications les plus exigeantes de votre laboratoire ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour des processus de dépôt chimique en phase vapeur précis. Nos solutions vous aident à obtenir la qualité de film, la densité et la couverture de recouvrement exceptionnelles essentielles à la fabrication de semi-conducteurs et à la recherche sur les matériaux haute performance. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles