Il n'existe pas de matériau unique dont tous les creusets doivent être faits. Le matériau correct pour un creuset est entièrement dicté par son utilisation prévue, spécifiquement la température maximale qu'il doit supporter et les propriétés chimiques de la substance qu'il contiendra. Les matériaux courants vont du graphite et du carbure de silicium pour la coulée de métaux aux céramiques de haute pureté et au platine pour l'analyse en laboratoire.

La conception d'un creuset est une décision calculée, pas un choix par défaut. Les exigences fondamentales sont qu'il doit avoir un point de fusion nettement supérieur à celui du matériau chauffé et qu'il doit rester chimiquement inerte vis-à-vis de ce matériau à la température maximale pour éviter la défaillance et la contamination.

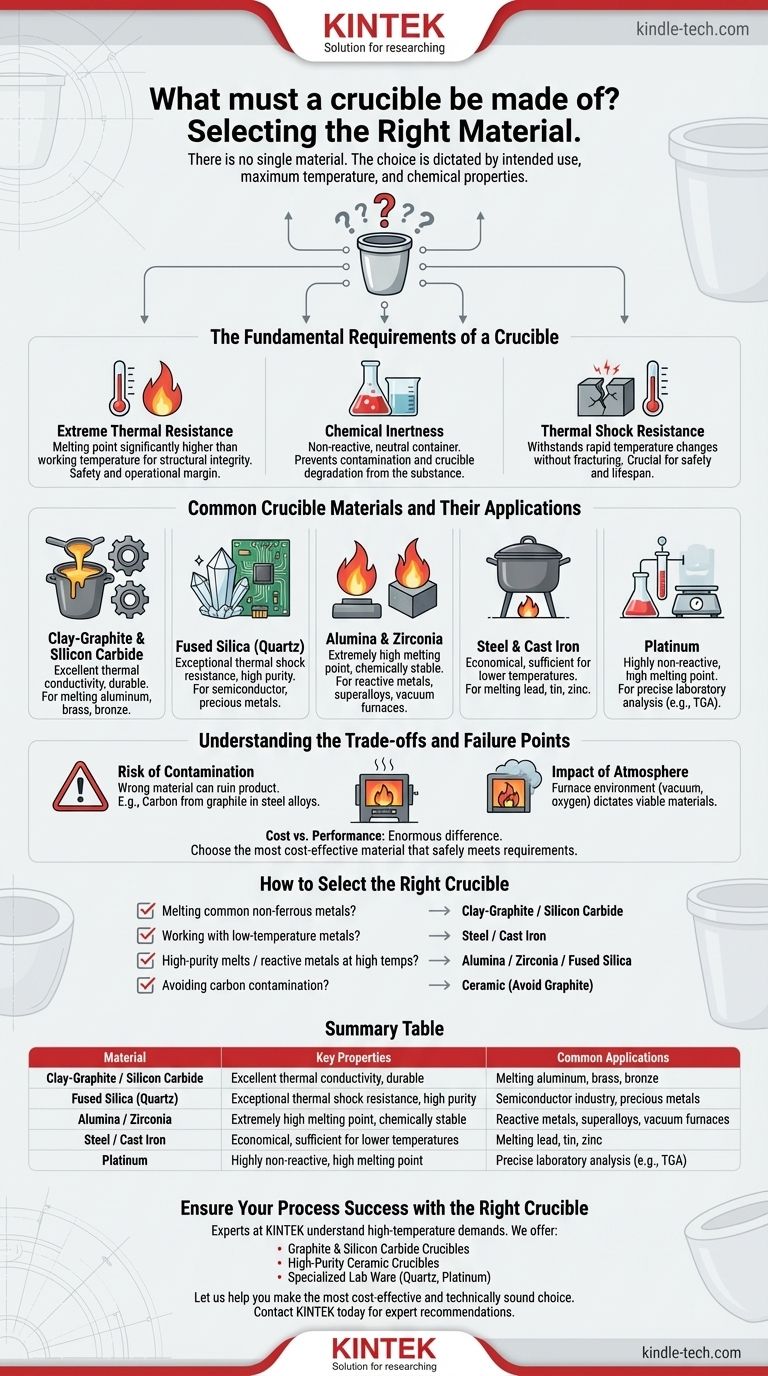

Les exigences fondamentales d'un creuset

Le choix d'un matériau de creuset implique d'évaluer sa capacité à survivre à des conditions extrêmes. Trois propriétés fondamentales sont non négociables pour toute application réussie à haute température.

Résistance thermique extrême

L'exigence la plus basique est que le creuset ne fonde pas et ne ramollisse pas. Le point de fusion du matériau doit être nettement supérieur à la température de fonctionnement du processus.

Ceci fournit une marge de sécurité et opérationnelle critique, garantissant que le creuset maintient son intégrité structurelle tout en contenant des matériaux en fusion.

Inertie chimique

Un creuset doit agir comme un récipient neutre. Il ne doit pas réagir, corroder ou se dissoudre dans la substance chauffée.

Cette incompatibilité chimique, connue sous le nom d'être chimiquement inerte, est essentielle pour prévenir la contamination du bain de fusion et la dégradation rapide du creuset lui-même. Par exemple, la fusion de titane hautement réactif nécessite un creuset fait d'une céramique très stable, et non d'un matériau avec lequel il peut facilement former un alliage.

Résistance au choc thermique

Les matériaux se dilatent lorsqu'ils sont chauffés et se contractent lorsqu'ils sont refroidis. Si cela se produit trop rapidement ou de manière inégale, des contraintes internes peuvent provoquer la fissuration et la rupture catastrophique du matériau.

Un creuset doit avoir une résistance élevée au choc thermique pour résister aux changements rapides de température sans se fracturer, ce qui est crucial à la fois pour la sécurité et pour la durée de vie du creuset.

Matériaux de creusets courants et leurs applications

Différents matériaux excellent dans différentes conditions, ce qui conduit à un large éventail de creusets spécialisés.

Argile-Graphite et Carbure de Silicium

Ce sont les bêtes de somme des fonderies pour la fusion de métaux non ferreux tels que l'aluminium, le laiton et le bronze.

Le graphite offre une excellente conductivité thermique pour une fusion efficace, tandis que le liant en argile ou en carbure de silicium ajoute de la résistance et de la durabilité. Ils offrent un excellent équilibre entre performance et coût pour la coulée de métaux à usage général.

Silice fondue (Quartz)

Connus pour leur résistance exceptionnelle aux chocs thermiques, les creusets en silice fondue sont souvent utilisés pour des applications de haute pureté, comme dans l'industrie des semi-conducteurs ou pour la fusion de métaux précieux.

Ils sont chimiquement très purs mais peuvent devenir cassants (dévitrifier) s'ils sont maintenus à des températures très élevées pendant de longues périodes.

Alumine et Zircone

Ces creusets en céramique avancés sont choisis pour leurs points de fusion extrêmement élevés et leur excellente stabilité chimique.

Ils sont idéaux pour fondre des métaux réactifs, des superalliages, ou des matériaux dans des applications de fours à vide où la contamination doit être minimisée et où les températures peuvent dépasser 1600°C (2900°F).

Acier et Fonte

Pour les applications à plus basse température, des creusets métalliques simples sont efficaces et économiques.

Un pot en acier ou en fonte est parfaitement adapté à la fusion de métaux à bas point de fusion, tels que le plomb, l'étain ou le zinc, où le point de fusion du creuset est toujours bien supérieur à la température de fonctionnement.

Platine

Pour les travaux de laboratoire très précis, tels que l'analyse thermogravimétrique (ATG), les creusets en platine sont la norme.

Bien que coûteux, le platine a un point de fusion élevé et est extrêmement non réactif, garantissant que les résultats analytiques ne sont pas faussés par la contamination du creuset.

Comprendre les compromis et les points de défaillance

Choisir le mauvais creuset est l'un des points de défaillance les plus courants dans les travaux à haute température. Comprendre les risques est essentiel pour faire le bon choix.

Le risque de contamination

Le mauvais creuset peut ruiner votre produit final. Un creuset argile-graphite, par exemple, peut introduire de petites quantités de carbone dans un bain de fusion, ce qui peut être inacceptable pour certains alliages d'acier. Un creuset en céramique qui commence à se décomposer peut libérer des inclusions dans le bain de fusion, affaiblissant la pièce moulée finale.

L'impact de l'atmosphère

L'environnement à l'intérieur du four est tout aussi important que la température. Un creuset en graphite fonctionne bien dans un four à vide ou alimenté au combustible, mais il va rapidement s'oxyder et brûler dans un four électrique riche en oxygène. L'atmosphère du four dicte quels matériaux sont viables.

Coût contre performance

Il existe une énorme différence de coût entre les matériaux. Un petit pot en fonte peut coûter quelques dollars, tandis qu'un creuset en platine de taille similaire peut coûter des milliers. L'objectif n'est pas d'acheter le creuset le plus avancé, mais le matériau le plus rentable qui répond en toute sécurité à toutes les exigences techniques de votre processus spécifique.

Comment sélectionner le bon creuset

Votre processus de sélection doit être une simple liste de contrôle basée sur votre matériau, votre température et le résultat souhaité.

- Si votre objectif principal est de faire fondre des métaux non ferreux courants (comme l'aluminium ou le laiton) : Votre meilleur point de départ est un creuset en argile-graphite ou en carbure de silicium.

- Si votre objectif principal est de travailler avec des métaux à basse température (comme le plomb ou le zinc) : Un simple creuset en acier ou en fonte est suffisant et très économique.

- Si votre objectif principal est la fusion de haute pureté ou des métaux réactifs à des températures très élevées : Vous devez utiliser une céramique avancée comme l'alumine, la zircone ou la silice fondue.

- Si votre objectif principal est d'éviter la contamination par le carbone dans un alliage spécifique : N'utilisez pas de creuset à base de graphite ; optez plutôt pour une céramique ou un autre matériau approprié.

Choisir le bon creuset est la base d'un processus à haute température réussi, sûr et non contaminé.

Tableau récapitulatif :

| Matériau | Propriétés clés | Applications courantes |

|---|---|---|

| Argile-Graphite / Carbure de Silicium | Excellente conductivité thermique, durable | Fusion de l'aluminium, du laiton, du bronze |

| Silice fondue (Quartz) | Résistance exceptionnelle aux chocs thermiques, haute pureté | Industrie des semi-conducteurs, métaux précieux |

| Alumine / Zircone | Point de fusion extrêmement élevé, chimiquement stable | Métaux réactifs, superalliages, fours à vide |

| Acier / Fonte | Économique, suffisant pour les basses températures | Fusion du plomb, de l'étain, du zinc |

| Platine | Très non réactif, point de fusion élevé | Analyse de laboratoire précise (ex. ATG) |

Assurez le succès de votre processus avec le bon creuset

La sélection du creuset correct est essentielle pour obtenir des résultats non contaminés, assurer la sécurité de l'opérateur et protéger votre équipement. Les experts de KINTEK comprennent les exigences précises des applications à haute température, de la coulée de métaux à l'analyse de laboratoire sophistiquée.

Nous proposons une large gamme de creusets haute performance adaptés à vos besoins spécifiques :

- Creusets en Graphite et Carbure de Silicium pour une fusion efficace des métaux non ferreux.

- Creusets en Céramique de Haute Pureté (Alumine, Zircone) pour les métaux réactifs et les températures extrêmes.

- Verrerie de Laboratoire Spécialisée incluant des creusets en quartz et en platine pour la précision analytique.

Laissez-nous vous aider à faire le choix le plus rentable et techniquement solide. Notre équipe peut vous guider vers le matériau de creuset parfait pour vos exigences de température, chimiques et de pureté.

Contactez KINTEK dès aujourd'hui pour discuter de votre application et obtenir des recommandations d'experts pour vos besoins en laboratoire ou en production.

Guide Visuel

Produits associés

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset en graphite pur de haute pureté pour l'évaporation

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- De quel matériau est fait l'acier au creuset ? Un guide sur la production d'acier homogène à haute teneur en carbone

- De quoi sont faites les creusets modernes ? Un guide des matériaux pour les applications à haute température

- Quel rôle joue un creuset en corindon dans la réduction carbothermique sous vide ? Assurer la pureté et la stabilité chimiques

- Quel est le meilleur creuset pour faire fondre le cuivre ? Choisissez le carbure de silicium ou le graphite argileux pour des performances optimales

- Pourquoi les creusets en quartz transparent sont-ils utilisés comme récipients pour les précurseurs de phase MAX ? Assurer le contrôle visuel et la pureté

- Pourquoi un creuset en nickel de haute pureté est-il sélectionné pour les expériences de sels fondus NaCl-MgCl2 ? Assurer l'intégrité des données à 700°C

- Pouvez-vous utiliser le même creuset pour différents métaux ? Pourquoi les creusets dédiés sont essentiels pour la pureté et la sécurité des métaux.

- Quel creuset est le meilleur pour faire fondre le cuivre ? Choisissez le bon creuset pour des fontes propres et efficaces