Le point de ramollissement d'un tube de quartz standard est de 1270°C (2318°F). Cependant, ce chiffre représente un seuil de défaillance, et non une température de fonctionnement sûre. Pour les applications pratiques, vous devez fonctionner à une température plus basse afin de prévenir les dommages permanents et d'assurer l'intégrité structurelle du tube.

Comprendre la différence entre le point de ramollissement absolu d'un matériau et sa température de service pratique est essentiel. Bien qu'un tube de quartz commence à se ramollir à 1270°C, sa limite de service fiable à court terme est plus proche de 1200°C, et même celle-ci est soumise à des contraintes de temps strictes.

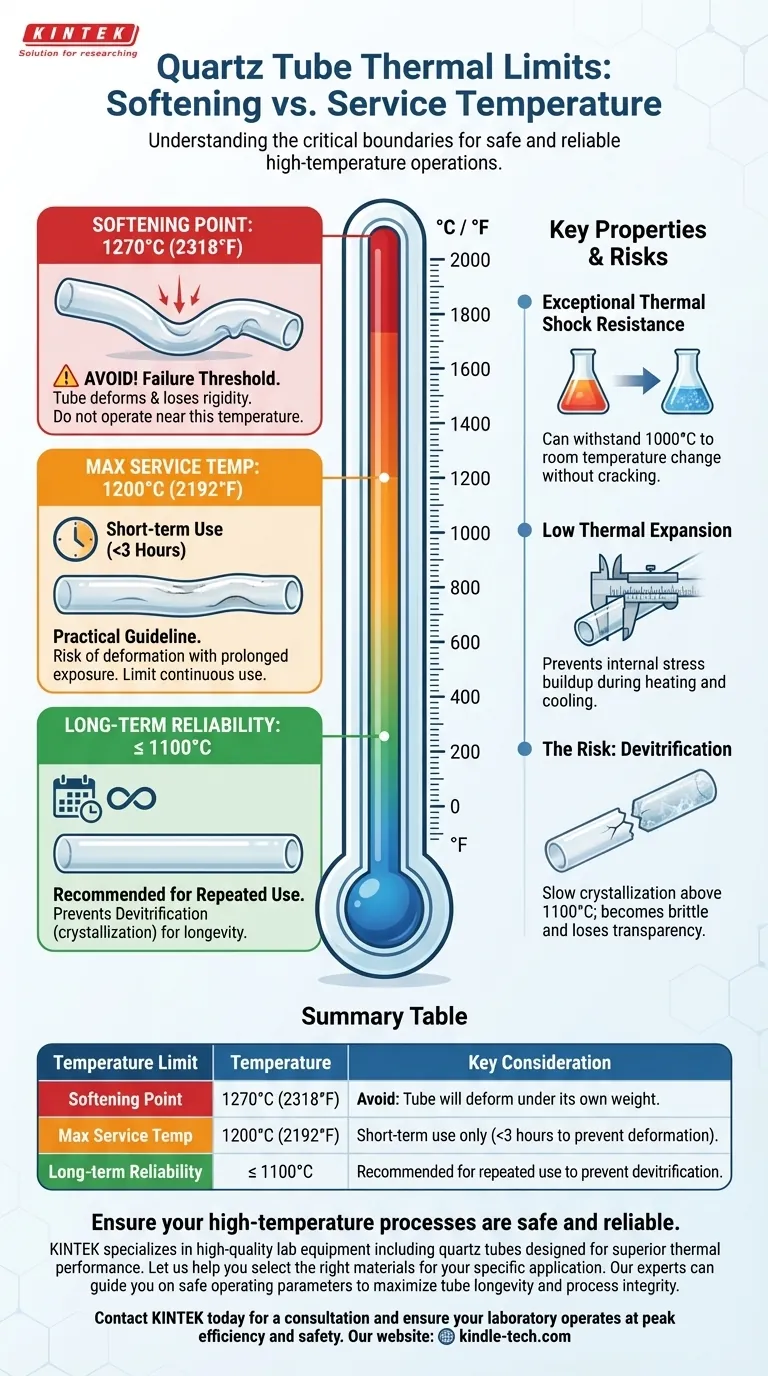

Comprendre les limites thermiques : Ramollissement contre Service

Lorsque vous travaillez avec des matériaux à haute température comme le quartz, les chiffres indiqués sur la fiche technique représentent des limites physiques distinctes. Les confondre peut entraîner une défaillance de l'équipement.

Le point de ramollissement : Une limite à éviter

Le point de ramollissement officiel de 1270°C est la température à laquelle le quartz (silice fondue) commence à perdre sa rigidité et se déformera sous son propre poids. Fonctionner à ou près de cette température provoquera l'affaissement, la flexion ou la déformation du tube.

La température de service maximale : Une ligne directrice pratique

Pour une utilisation fiable, la température de service maximale recommandée est nettement inférieure. Pour les tubes de quartz, celle-ci est généralement considérée comme étant de 1200°C (2192°F).

Le facteur temps critique

Même à la température de service, le temps est une variable cruciale. Une exposition prolongée à une chaleur élevée peut causer des dommages. En règle générale, une utilisation continue à 1200°C ne doit pas dépasser trois heures pour éviter le risque de déformation.

Propriétés clés et risques

La performance d'un matériau est définie par plus que son simple point de fusion. Pour le quartz, son exceptionnelle stabilité thermique est un équilibre de plusieurs facteurs.

Résistance exceptionnelle aux chocs thermiques

Les tubes de quartz peuvent résister à des changements de température extrêmes et rapides. Ils peuvent être retirés d'une température de 1000°C et exposés à l'air ambiant sans se fissurer.

La raison : Faible dilatation thermique

Cette résistance aux chocs thermiques est due au coefficient de dilatation thermique extrêmement faible du quartz. Il ne se dilate ni ne se contracte de manière significative lorsqu'il est chauffé ou refroidi, ce qui empêche l'accumulation de contraintes internes provoquant des fractures.

Le risque : La dévitrification

Lorsqu'il est maintenu à des températures élevées pendant de longues périodes (surtout au-dessus de 1100°C), le quartz peut subir un processus appelé dévitrification. La structure vitreuse amorphe se cristallise lentement, devenant cassante et perdant sa transparence. C'est une autre raison pour laquelle une exposition de longue durée près de la limite de service est déconseillée.

Directives pour un fonctionnement sûr

Pour choisir les bons paramètres pour votre travail, considérez votre objectif principal.

- Si votre objectif principal est un processus bref à haute chaleur : Vous pouvez fonctionner près de 1200°C, mais vous devez limiter strictement le temps d'exposition à moins de trois heures pour éviter la déformation.

- Si votre objectif principal est la fiabilité à long terme et l'utilisation répétée : Fonctionnez à une température plus conservatrice (par exemple, 1100°C ou moins) pour assurer la longévité du tube et prévenir la dévitrification.

- Si votre objectif principal est les cycles rapides de chauffage et de refroidissement : Le quartz est un matériau idéal en raison de sa superbe résistance aux chocs thermiques, mais respectez toujours la température de service maximale de 1200°C.

Connaître les limites opérationnelles, et pas seulement le point de défaillance du matériau, est la clé d'un travail à haute température réussi et sûr.

Tableau récapitulatif :

| Limite de température | Température | Considération clé |

|---|---|---|

| Point de ramollissement | 1270°C (2318°F) | À éviter : Le tube se déformera sous son propre poids. |

| Temp. de service max | 1200°C (2192°F) | Utilisation à court terme uniquement (<3 heures pour éviter la déformation). |

| Fiabilité à long terme | ≤ 1100°C | Recommandé pour une utilisation répétée afin de prévenir la dévitrification. |

Assurez-vous que vos processus à haute température sont sûrs et fiables.

Comprendre les limites thermiques précises de vos tubes de quartz est essentiel pour protéger vos expériences et votre équipement. KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, y compris les tubes de quartz conçus pour des performances thermiques supérieures.

Laissez-nous vous aider à choisir les bons matériaux pour votre application spécifique. Nos experts peuvent vous guider sur les paramètres de fonctionnement sûrs pour maximiser la longévité du tube et l'intégrité du processus.

Contactez KINTEK dès aujourd'hui pour une consultation et assurez-vous que votre laboratoire fonctionne à une efficacité et une sécurité maximales.

Guide Visuel

Produits associés

- Four à tube sous vide haute pression de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment fonctionne un évaporateur sous vide ? Un guide pour une séparation douce et efficace

- Pourquoi les billes de broyage en zircone sont-elles préférées lors du broyage des poudres précurseurs d'oxyde de lithium, de lanthane, de zirconium et de tantale (LLZTO) ?

- Pourquoi la sélection des matériaux pour les flacons et les billes de broyage est-elle critique ? Maîtriser la pureté des poudres d'alliages à haute entropie (HEA)

- Pourquoi un système de chauffage par résistance avec un régulateur de température de précision est-il nécessaire pour les expériences de corrosion d'alliages d'acier ?

- Quels facteurs doivent être pris en compte lors du choix d'une pompe à vide pour une utilisation en laboratoire ? Faites correspondre les besoins de votre laboratoire

- Comment une vanne de ballast de gaz peut-elle être utilisée comme outil de diagnostic ? Identifier la contamination de l'huile par rapport aux fuites du système

- Quel est l'objectif de l'utilisation d'une membrane de filtration microporeuse de 0,45 µm ? Assurer une analyse précise des eaux usées de mine

- Pourquoi utiliser des joints en fluoroélastomère pour le broyage à billes d'électrolytes halogénés ? Assurer la synthèse pure de LiCl et ZrCl4