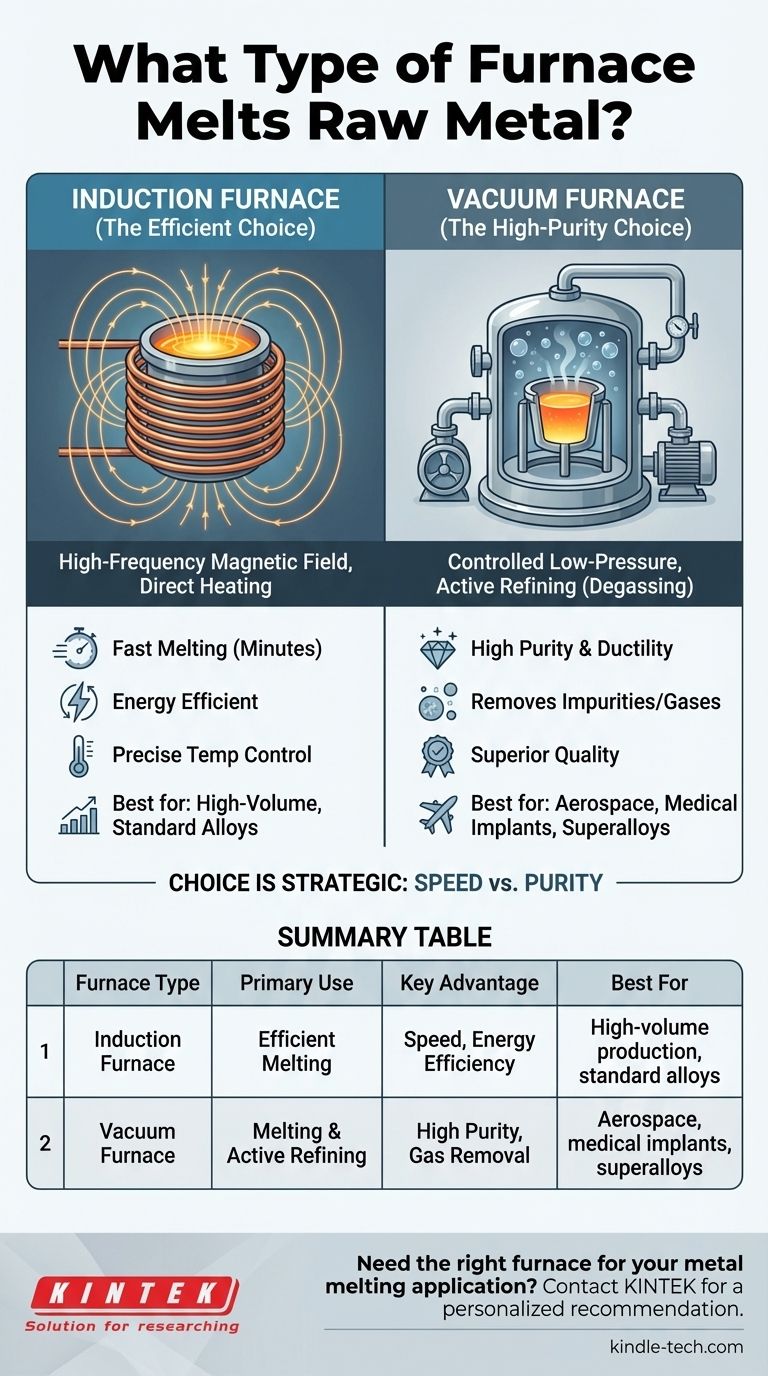

Pour la fusion du métal brut, la technologie la plus courante et la plus efficace utilisée dans l'industrie est le four à induction. Il fonctionne en utilisant un champ magnétique puissant à haute fréquence pour chauffer le métal directement sans flammes externes ni éléments chauffants. Bien que ce soit la norme pour la plupart des applications, les processus spécialisés nécessitant une pureté extrêmement élevée peuvent utiliser un four sous vide à haute température.

Le choix du four ne concerne pas un seul type "meilleur", mais une décision stratégique basée sur l'objectif final. Un four à induction est choisi pour une fusion efficace, tandis qu'un four sous vide est choisi pour un affinage et une purification actifs.

Le cheval de bataille : Comment fonctionnent les fours à induction

Un four à induction est la solution de choix pour faire fondre la plupart des métaux, de l'acier et du fer au cuivre et à l'aluminium. Sa conception est basée sur l'efficacité et la rapidité.

Le principe du chauffage par induction

Au cœur du four se trouve une bobine, généralement en cuivre, à travers laquelle passe un courant électrique alternatif puissant. Ce courant génère un champ magnétique puissant et rapidement changeant autour du métal placé à l'intérieur d'un récipient appelé creuset.

Ce champ magnétique induit de forts courants électriques directement dans le métal lui-même. La résistance naturelle du métal à ces courants internes génère une chaleur immense, le faisant fondre rapidement de l'intérieur vers l'extérieur.

Avantages clés : Vitesse et contrôle

Le principal avantage de la fusion par induction est sa rapidité. Parce que la chaleur est générée directement à l'intérieur du métal, il y a très peu d'énergie gaspillée. Un petit four à induction peut faire fondre une charge complète de métal en quelques minutes.

Ce chauffage direct offre également un contrôle précis de la température, ce qui est essentiel pour obtenir des propriétés métallurgiques constantes dans le produit final.

Quand la pureté est primordiale : Le four sous vide

Pour des applications spécialisées comme les composants aérospatiaux ou les implants médicaux, la simple fusion du métal ne suffit pas. Le matériau doit être affiné à un niveau de pureté exceptionnel.

L'objectif de l'affinage actif

Un four sous vide à haute température est conçu pour la fusion, l'affinage et le moulage des métaux sous une atmosphère contrôlée à basse pression. Son objectif s'étend au-delà de la simple transformation d'un solide en liquide.

L'objectif principal est d'éliminer les gaz dissous, comme l'oxygène et l'hydrogène, et d'autres impuretés traces du métal en fusion. Ces contaminants peuvent introduire de la fragilité ou d'autres faiblesses dans le matériau final.

Comment le vide améliore la qualité du métal

En faisant fondre le métal sous vide, les gaz indésirables sont extraits du bain de fusion. Ce processus, connu sous le nom de dégazage sous vide, améliore considérablement la pureté, la ductilité et les caractéristiques de performance globales du métal, ce qui donne un matériau supérieur de haute qualité.

Comprendre les compromis

Choisir entre ces technologies implique un compromis clair entre la vitesse, le coût et la qualité requise du produit final.

Fours à induction : Le choix efficace

Les fours à induction sont appréciés pour leur grande vitesse, leur efficacité énergétique et leur fonctionnement relativement propre. Ils sont idéaux pour la production à grand volume où l'objectif principal est de faire fondre rapidement et uniformément la matière première ou la ferraille.

Cependant, un four à induction standard n'affine pas activement le métal. La qualité du produit dépend largement de la qualité du matériau d'entrée.

Fours sous vide : Le choix de la haute pureté

Les fours sous vide sont essentiels pour produire les métaux et superalliages de la plus haute pureté. La capacité à éliminer les impuretés et les gaz est inégalée par d'autres méthodes.

Cette qualité supérieure a un coût. Les fours sous vide sont plus complexes, ont des temps de cycle plus lents et sont considérablement plus chers à l'achat et à l'exploitation que leurs homologues à induction.

Faire le bon choix pour votre objectif

Votre sélection doit être directement guidée par les spécifications du matériau final que vous devez produire.

- Si votre objectif principal est la fusion rapide et à grand volume pour la coulée de pièces standard : Un four à induction est la norme industrielle claire pour sa vitesse et son efficacité inégalées.

- Si votre objectif principal est de produire des alliages critiques et de haute performance : Un four sous vide est nécessaire pour affiner activement le métal et atteindre la pureté et les propriétés matérielles nécessaires.

En fin de compte, le bon four est celui qui produit du métal de la qualité requise de la manière la plus économique pour votre application spécifique.

Tableau récapitulatif :

| Type de four | Utilisation principale | Avantage clé | Idéal pour |

|---|---|---|---|

| Four à induction | Fusion efficace | Vitesse, efficacité énergétique | Production à grand volume, alliages standard |

| Four sous vide | Fusion et affinage actif | Haute pureté, élimination des gaz | Aérospatiale, implants médicaux, superalliages |

Besoin du bon four pour votre application de fusion de métaux ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Que vous ayez besoin des capacités de fusion rapide d'un four à induction ou des résultats ultra-purs d'un four sous vide, nos experts peuvent vous aider à sélectionner la solution parfaite pour atteindre vos objectifs de qualité et de production. Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée