En bref, les creusets sont utilisés sans interruption depuis l'aube de la métallurgie aux 5e et 6e millénaires avant notre ère jusqu'à nos jours. Leur histoire n'est pas une période unique, mais une évolution constante, reflétant la maîtrise croissante de l'humanité des hautes températures pour le traitement des métaux, du verre et d'autres matériaux avancés. Ils sont aussi fondamentaux pour un laboratoire de semi-conducteurs moderne que pour un métallurgiste de l'Âge du Bronze.

Le creuset est plus qu'un simple bol à haute température ; c'est une technologie fondamentale. Sa forme et son matériau à un moment donné de l'histoire servent d'indicateur direct des capacités technologiques et des ambitions de cette époque.

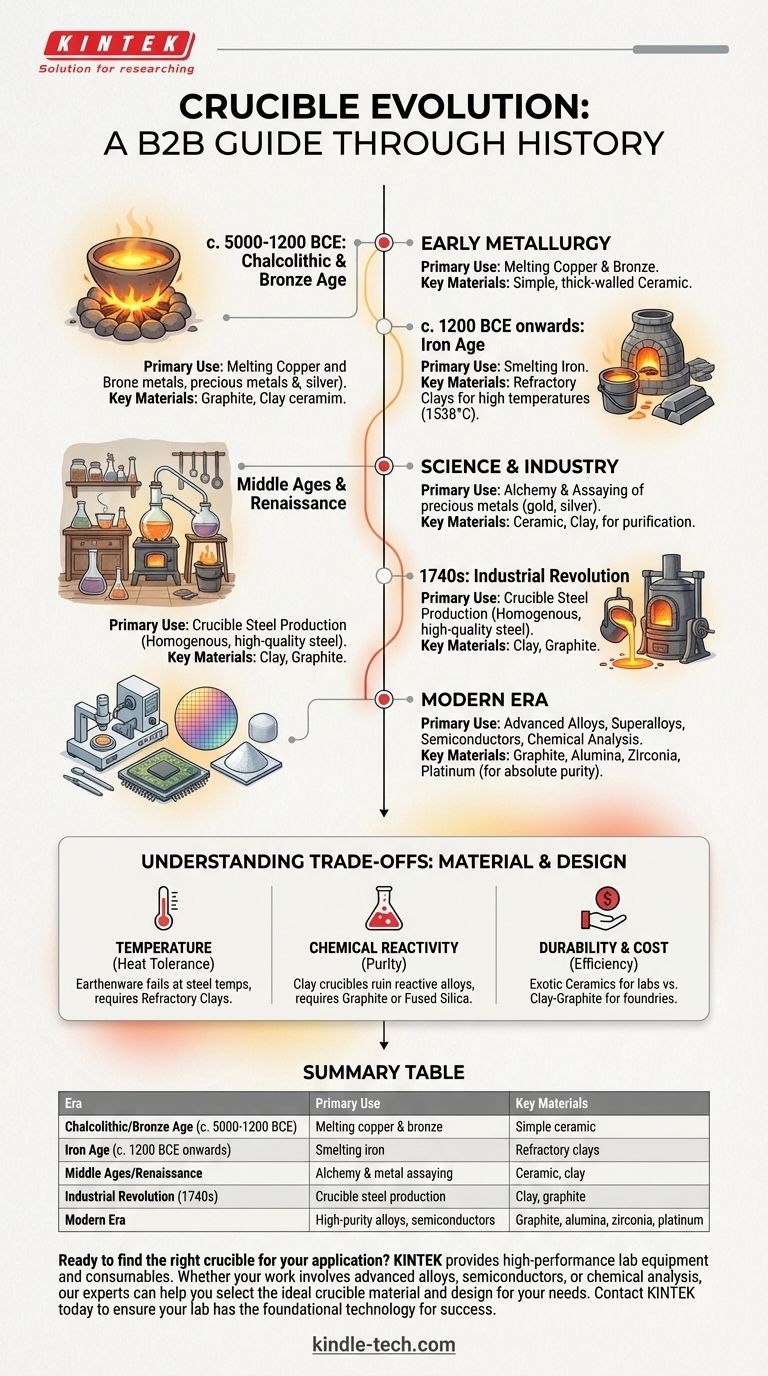

Les Origines : La Métallurgie Précoce

Les premières utilisations du creuset sont directement liées aux premières expériences de l'humanité avec le métal. Ce fut l'outil essentiel qui permit la transition de l'utilisation des métaux natifs trouvés en surface à l'extraction des métaux à partir du minerai.

Le Chalcolithique et l'Âge du Bronze (c. 5000-1200 av. J.-C.)

Les premiers creusets étaient de simples bols en céramique à parois épaisses. Les archéologues ont trouvé des exemples datant du Chalcolithique (Âge du Cuivre) au Proche-Orient et en Europe de l'Est.

Ces premiers creusets étaient utilisés pour fondre le cuivre et plus tard pour créer le bronze, un alliage de cuivre et d'étain. Leur fonction principale était de contenir le métal en fusion après qu'il ait été extrait du minerai, permettant de le verser dans des moules pour fabriquer des outils, des armes et des ornements.

L'Âge du Fer (à partir d'environ 1200 av. J.-C.)

Travailler le fer nécessitait des températures nettement plus élevées (environ 1538°C ou 2800°F) que le cuivre ou le bronze. Ce défi technique a stimulé l'innovation dans la technologie des fours et des creusets.

Les creusets de cette période devaient être fabriqués à partir d'argiles plus réfractaires capables de résister à la chaleur intense sans se fissurer. La conception a également commencé à évoluer, incluant parfois des couvercles pour aider à contrôler l'atmosphère interne et empêcher les impuretés de contaminer le métal.

Le Creuset dans la Science et l'Industrie

À mesure que les sociétés devenaient plus complexes, le rôle du creuset s'est étendu de la simple coulée de métal à un outil d'analyse chimique précise et de production à l'échelle industrielle.

L'Alchimie et les Premiers Essais

De la période hellénistique au Moyen Âge et jusqu'à la Renaissance, le creuset était l'appareil central de l'alchimiste. Il était utilisé dans les tentatives de transmutation des métaux vils en or ainsi que dans la distillation et la purification des substances.

Plus concrètement, les creusets étaient indispensables pour l'essai (assayage)—le processus de détermination de la teneur et de la pureté des métaux précieux comme l'or et l'argent. Ce fut une fonction critique pour le commerce, la fiscalité et la frappe de monnaie, faisant du creuset un outil clé du contrôle économique.

La Révolution Industrielle et l'Acier au Creuset

Un moment charnière dans l'histoire du creuset s'est produit dans les années 1740 lorsque Benjamin Huntsman, un horloger en Angleterre, a inventé le procédé de l'acier au creuset. En faisant fondre de l'acier de cémentation et d'autres ingrédients dans un creuset en argile scellé, il a pu produire pour la première fois un acier homogène et de haute qualité.

Cette innovation a été un catalyseur pour la Révolution Industrielle, fournissant le métal supérieur nécessaire à des outils plus précis, des pièces de machines durables et des ressorts plus résistants.

Comprendre les Compromis : Matériau et Conception

L'histoire du creuset est une histoire de compromis d'ingénierie. Le « meilleur » creuset a toujours été défini par la tâche spécifique qu'il devait accomplir.

La Contrainte de la Température

Le facteur limitant le plus important a toujours été la tolérance à la chaleur. Un simple creuset en terre cuite qui fonctionne pour le plomb ou l'étain échouera de manière catastrophique aux températures nécessaires pour l'acier ou le platine. L'évolution de l'argile au graphite, à l'alumine et à la zircone est une réponse directe au besoin de fondre des matériaux de plus en plus exigeants.

Le Problème de la Réactivité Chimique

Un creuset doit non seulement résister à la chaleur, mais aussi résister à la réaction chimique avec le matériau en fusion qu'il contient. Faire fondre un alliage très réactif dans un simple creuset en argile peut introduire des impuretés de silicium et d'aluminium, ruinant le produit final.

C'est pourquoi les applications modernes utilisent des matériaux de creuset spécifiques : le graphite pour les métaux non ferreux, la silice fondue pour le silicium de haute pureté, et même le platine pour la fabrication de verre spécialisé afin d'assurer une pureté absolue.

Équilibrer Durabilité et Coût

Un creuset très durable et multi-usage fait d'une céramique exotique est idéal pour un laboratoire, mais peut être trop coûteux pour une grande fonderie. Dans la coulée industrielle, des creusets en argile-graphite ou en carbure de silicium, moins chers et souvent à usage unique, offrent les performances nécessaires à un coût acceptable.

Comment Appliquer Ceci à Votre Objectif

La signification historique du creuset dépend entièrement de la perspective à travers laquelle vous le considérez.

- Si votre objectif principal est l'histoire ancienne et l'archéologie : Considérez le creuset comme un artefact diagnostique clé qui révèle le niveau de sophistication métallurgique et les réseaux commerciaux d'une culture.

- Si votre objectif principal est l'histoire des sciences : Voyez le creuset comme le récipient de laboratoire essentiel qui a permis le passage de l'alchimie mystique à la chimie quantitative.

- Si votre objectif principal est l'ingénierie industrielle et des matériaux : Reconnaissez le creuset comme une technologie fondamentale dont l'évolution matérielle a été une condition préalable à la création des alliages avancés, des superalliages et des semi-conducteurs qui définissent notre monde moderne.

En fin de compte, la présence continue du creuset tout au long de l'histoire démontre une pulsion humaine fondamentale : contrôler le feu et transformer les matériaux.

Tableau Récapitulatif :

| Époque | Utilisation Principale | Matériaux Clés |

|---|---|---|

| Chalcolithique/Âge du Bronze (c. 5000-1200 av. J.-C.) | Fusion du cuivre et du bronze | Céramique simple |

| Âge du Fer (à partir d'environ 1200 av. J.-C.) | Fonte du fer | Argiles réfractaires |

| Moyen Âge/Renaissance | Alchimie et essai des métaux | Céramique, argile |

| Révolution Industrielle (années 1740) | Production d'acier au creuset | Argile, graphite |

| Ère Moderne | Alliages de haute pureté, semi-conducteurs | Graphite, alumine, zircone, platine |

Prêt à trouver le bon creuset pour votre application ? L'histoire du creuset est une histoire d'innovation continue pour répondre à des défis thermiques et chimiques spécifiques. KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des creusets pour une large gamme de matériaux et de températures. Que votre travail implique des alliages avancés, des semi-conducteurs ou de l'analyse chimique, nos experts peuvent vous aider à choisir le matériau et la conception de creuset idéaux pour vos besoins. Contactez KINTEK dès aujourd'hui pour vous assurer que votre laboratoire dispose de la technologie fondamentale pour réussir.

Guide Visuel

Produits associés

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Quelle est la fonction des creusets en alumine dans la synthèse de Na3V2(PO4)2F3 ? Assurer la pureté dans la production de NVPF

- Quels sont les avantages des creusets en alumine de haute pureté pour les sels fondus de ZnNaK//Cl ? Assurer la pureté expérimentale

- Quels sont les avantages de choisir un creuset en alumine pour l'ATD ? Assurer des données d'analyse thermique de haute précision

- Comment l'utilisation de creusets en céramique résistants à la corrosion garantit-elle la pureté chimique des matériaux ? | KINTEK

- Pourquoi utilise-t-on des creusets en alumine de haute pureté pour le LATP ? Préserver la pureté et la conductivité lors du frittage