En bref, le moulage par compression est utilisé pour produire des pièces solides et durables, en particulier à partir de plastiques thermodurcissables et de composites à haute résistance. C'est un processus de choix dans les secteurs de l'automobile, de l'aérospatiale, de l'électricité et de l'industrie lourde pour créer des composants grands et relativement simples comme des panneaux de carrosserie de véhicules, des boîtiers électriques et des éléments structurels où la performance du matériau est plus critique que les caractéristiques de conception complexes ou la production à grande vitesse.

La décision fondamentale d'utiliser le moulage par compression repose sur un compromis : vous gagnez une résistance exceptionnelle et la capacité d'utiliser des matériaux composites avancés, mais vous sacrifiez les temps de cycle rapides et la complexité de conception complexe offerts par des processus comme le moulage par injection.

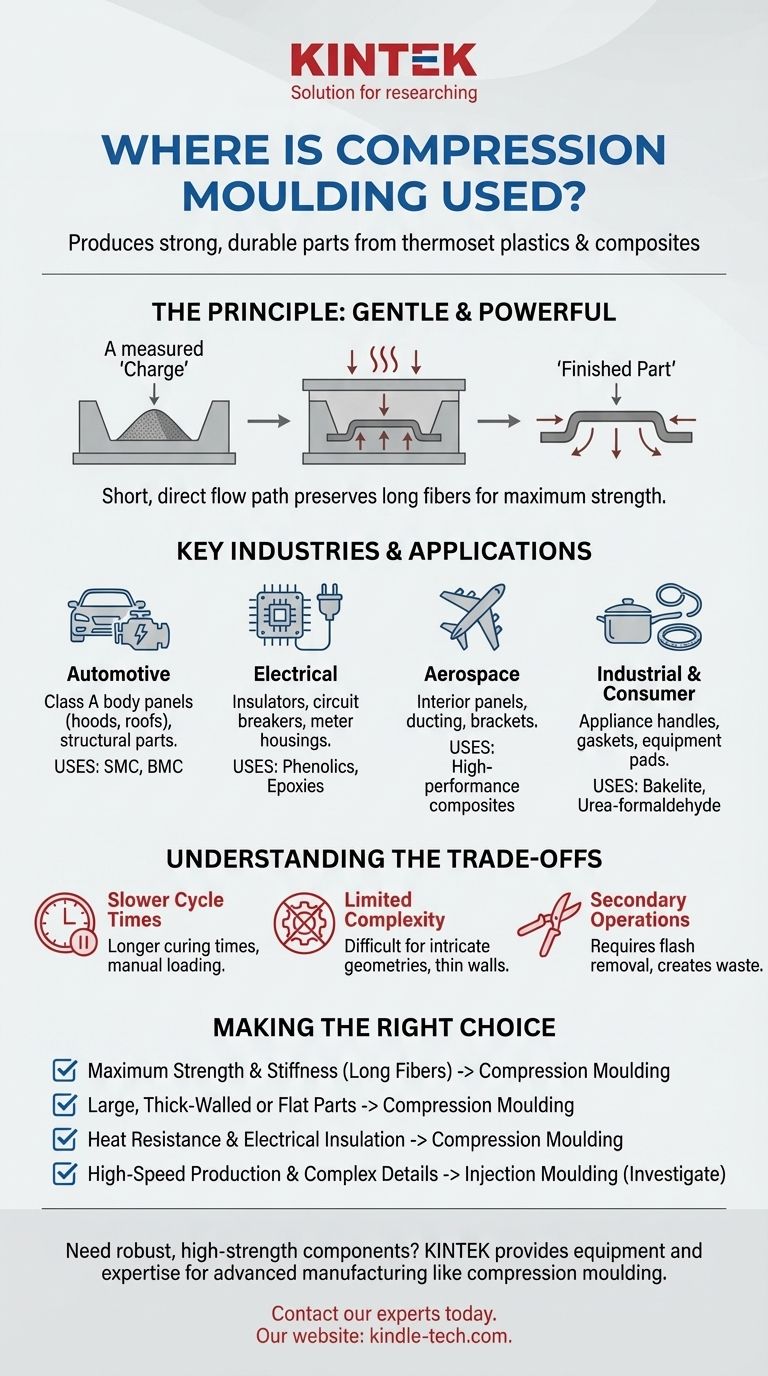

Le principe : pourquoi le moulage par compression excelle

Pour comprendre où le moulage par compression est utilisé, vous devez d'abord comprendre son avantage fondamental. Le processus est simple, direct et puissant.

Le processus en un coup d'œil

Une quantité de matériau pré-mesurée, appelée "charge", est placée directement dans une cavité de moule chauffée et ouverte. Le moule est ensuite fermé, et une pression immense est appliquée, forçant le matériau à s'écouler et à remplir chaque partie de la cavité. La combinaison de la chaleur et de la pression initie une réaction chimique (durcissement) qui durcit la pièce de manière permanente.

L'impact du flux de matière doux

Contrairement au moulage par injection, où le plastique fondu est forcé à travers des canaux étroits (carottes et canaux de distribution), le moulage par compression implique un chemin d'écoulement beaucoup plus court et plus doux. C'est la clé de son principal avantage.

Ce processus doux préserve l'intégrité des fibres longues de verre ou de carbone au sein des matériaux composites, ce qui est crucial pour atteindre une résistance maximale. Les fibres restent correctement distribuées et intactes, ce qui donne une pièce finie avec des propriétés mécaniques supérieures.

Industries et applications clés

Les avantages uniques du moulage par compression en font le choix préféré dans des applications spécifiques et exigeantes où d'autres processus sont insuffisants.

Automobile et transport lourd

C'est le plus grand marché pour le moulage par compression. Il est utilisé pour les panneaux de carrosserie extérieurs de classe A (capots, toits, couvercles de coffre), les composants sous le capot et les pièces structurelles intérieures.

Le principal moteur est l'utilisation du SMC (Sheet Moulding Compound) et du BMC (Bulk Moulding Compound). Ce sont des matériaux composites qui offrent un rapport résistance/poids élevé, une résistance à la corrosion et la capacité de produire des pièces très grandes et dimensionnellement stables.

Électricité et électronique

Les matériaux thermodurcissables comme les phénoliques et les époxydes ont d'excellentes propriétés diélectriques (ils ne conduisent pas l'électricité) et une haute résistance à la chaleur.

Le moulage par compression est donc idéal pour fabriquer des isolateurs électriques, des disjoncteurs, des appareillages de commutation et des boîtiers de compteurs. Le processus crée des pièces denses et sans vide qui sont essentielles pour la sécurité et la fiabilité à long terme dans les applications à haute tension.

Aérospatiale et défense

Dans l'aérospatiale, chaque gramme compte. Les composites haute performance sont essentiels pour créer des composants légers mais incroyablement solides.

Le processus est utilisé pour les panneaux intérieurs, les conduits et les supports structurels non critiques. La faible contrainte interne des pièces moulées par compression assure une stabilité dimensionnelle sous des températures et des pressions variables, une caractéristique vitale pour l'aviation.

Biens industriels et de consommation

Le moulage par compression est également utilisé pour une gamme de biens durables. Il est parfait pour produire des poignées d'ustensiles de cuisine (en utilisant de la Bakélite résistante à la chaleur), des boîtiers d'appareils électroménagers et même des sièges de toilettes (en utilisant de l'urée-formaldéhyde).

Dans les milieux industriels, sa capacité à manipuler des matériaux résistants le rend idéal pour la fabrication de joints, de garnitures d'étanchéité et de grandes plaques ou couvercles d'équipement composite.

Comprendre les compromis

Aucun processus de fabrication n'est parfait pour toutes les situations. Être objectif signifie reconnaître les limites du moulage par compression.

Temps de cycle plus lents

Le processus implique souvent le chargement manuel de la charge de matériau et des temps de durcissement plus longs (minutes, pas secondes). Cela le rend plus lent et moins adapté à la production en très grand volume par rapport au moulage par injection.

Complexité des pièces limitée

Parce que le matériau ne s'écoule pas à travers des canaux complexes, le processus n'est pas bien adapté aux pièces avec des géométries complexes, des parois minces ou des détails fins. Les contre-dépouilles et les caractéristiques internes nettes sont difficiles ou impossibles à produire sans un outillage complexe et coûteux.

Opérations secondaires et déchets

Le processus crée des "bavures" — un excès de matériau qui est pressé entre les deux moitiés du moule. Ces bavures doivent être retirées lors d'une opération de rognage secondaire, ce qui ajoute du temps de travail et crée des déchets de matériau.

Faire le bon choix pour votre objectif

Le choix d'un processus de fabrication dépend entièrement des priorités spécifiques de votre projet.

- Si votre objectif principal est une résistance et une rigidité maximales en utilisant des composites à fibres longues : Le moulage par compression est le choix supérieur, car il protège mieux l'intégrité des fibres que tout autre processus à grand volume.

- Si votre objectif principal est de produire des pièces grandes, à parois épaisses ou relativement plates : Ce processus est très efficace et souvent plus rentable pour l'outillage que les moules d'injection massifs.

- Si votre objectif principal est la résistance à la chaleur et l'isolation électrique : Le moulage par compression est la norme industrielle pour la création de composants thermodurcissables robustes pour le secteur électrique.

- Si votre objectif principal est la production à grande vitesse de pièces complexes et détaillées : Vous devriez étudier le moulage par injection, car il est conçu spécifiquement pour la vitesse et la complexité géométrique.

En fin de compte, le moulage par compression est le choix définitif lorsque les propriétés inhérentes du matériau sont le facteur le plus critique pour le succès de votre conception.

Tableau récapitulatif :

| Industrie | Applications courantes | Matériaux clés utilisés |

|---|---|---|

| Automobile | Panneaux de carrosserie, composants sous le capot, pièces structurelles | SMC, BMC (Sheet/Bulk Moulding Compound) |

| Aérospatiale & Défense | Panneaux intérieurs, conduits, supports structurels | Composites haute performance |

| Électricité & Électronique | Isolateurs, disjoncteurs, appareillages de commutation | Phénoliques, Époxydes |

| Biens industriels & de consommation | Boîtiers d'appareils électroménagers, poignées d'ustensiles de cuisine, joints | Bakélite, Urée-formaldéhyde |

Besoin de composants robustes et à haute résistance pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans la fourniture d'équipements et d'expertise pour les processus de fabrication avancés comme le moulage par compression. Que vous développiez de nouveaux matériaux composites ou que vous ayez besoin de consommables d'équipement de laboratoire durables, nos solutions sont conçues pour répondre aux besoins exigeants des laboratoires et des clients industriels. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec des solutions fiables et performantes.

Guide Visuel

Produits associés

- Presse chauffante à double plaque pour laboratoire

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse Thermique Automatique de Laboratoire

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

Les gens demandent aussi

- Quels sont les différents types de presses ? Choisissez la bonne technologie de chauffage pour votre application

- Une presse hydraulique produit-elle de la chaleur ? Comment les plateaux chauffants débloquent-ils le moulage et le durcissement avancés

- Quel rôle joue une presse à chaud de paillasse dans la densification des cathodes composites ? Atteindre une porosité <10 % grâce au flux thermo-mécanique

- Pourquoi est-il nécessaire d'utiliser des fours de chauffage à haute précision et à température contrôlée ? Préserver l'intégrité des fibres naturelles.

- Quels sont les avantages et les inconvénients du forgeage à chaud ? Libérez une résistance supérieure pour les composants critiques