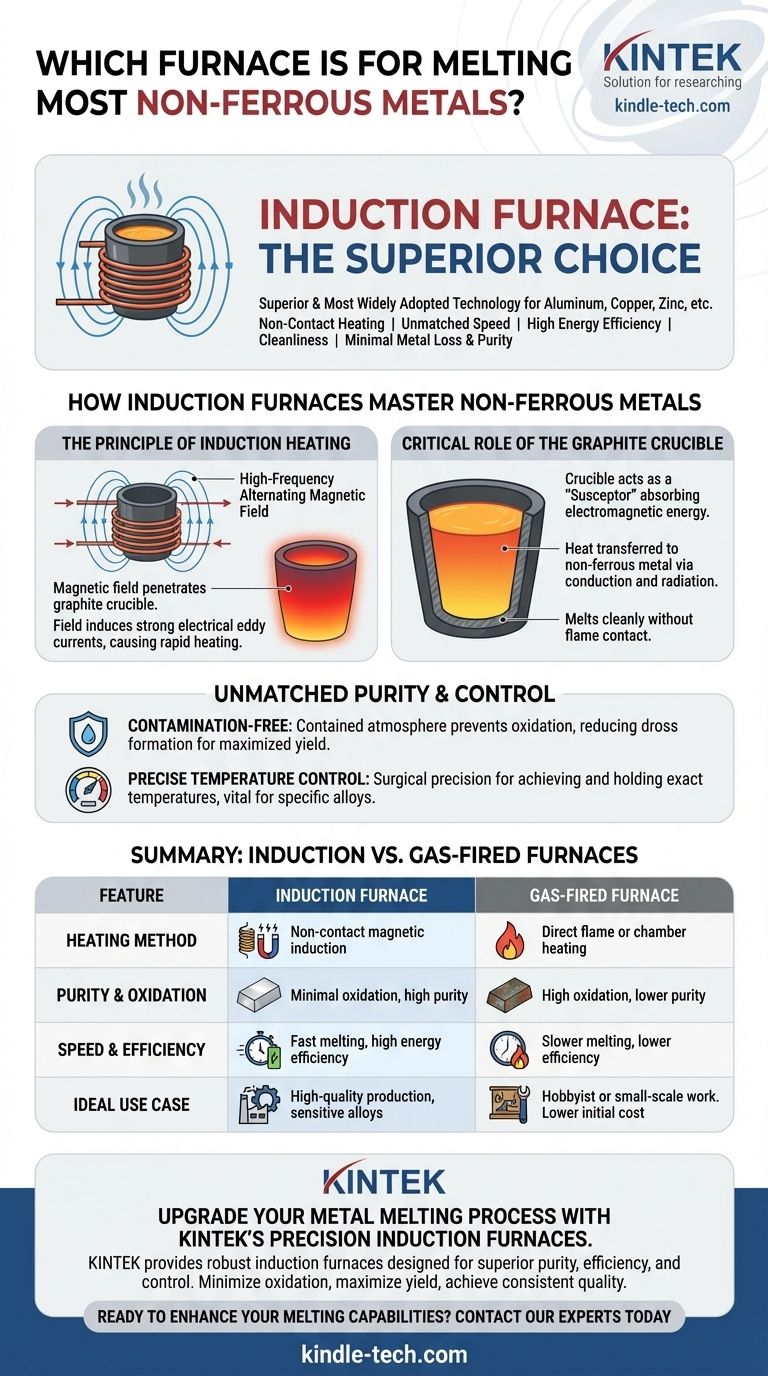

Pour la fusion de la plupart des métaux non ferreux, le four à induction est la technologie supérieure et la plus largement adoptée. Sa méthode de chauffage sans contact offre une vitesse, une efficacité énergétique et une propreté inégalées, ce qui le rend idéal pour des matériaux comme l'aluminium, le cuivre et le zinc, où la pureté et la perte minimale de métal sont essentielles.

La raison principale de son efficacité réside dans son fonctionnement : un four à induction utilise un champ magnétique pour chauffer un creuset en graphite, qui à son tour fait fondre le métal à l'intérieur. Ce processus de chauffage indirect et contrôlé minimise la contamination et l'oxydation, un problème courant avec les fours traditionnels à flamme.

Comment les fours à induction maîtrisent les métaux non ferreux

Pour comprendre pourquoi la technologie à induction est la norme pour la fusion de haute qualité des métaux non ferreux, nous devons examiner son principe de fonctionnement fondamental. C'est une méthode propre, confinée et très efficace pour générer de la chaleur précisément là où elle est nécessaire.

Le principe du chauffage par induction

Un four à induction n'utilise ni flamme ni élément chauffant externe. Au lieu de cela, il génère un champ magnétique alternatif puissant et à haute fréquence.

Ce champ magnétique pénètre un creuset en graphite placé à l'intérieur de la bobine du four. Le champ induit de forts courants de Foucault électriques dans le graphite, le faisant chauffer rapidement en raison de sa résistance électrique naturelle.

Le rôle essentiel du creuset en graphite

Le creuset en graphite est le composant clé. Il agit comme un "suscepteur", absorbant l'énergie électromagnétique et la convertissant en chaleur pure.

Cette chaleur est ensuite transférée à la charge de métal non ferreux à l'intérieur du creuset par conduction et rayonnement. Le métal fond proprement sans jamais entrer en contact avec une flamme ou des sous-produits de combustion.

Pureté et contrôle inégalés

Cette méthode offre deux avantages décisifs pour les métaux non ferreux. Premièrement, l'atmosphère confinée empêche le métal de réagir avec l'oxygène, réduisant drastiquement la formation de scories (impuretés et oxydes) et maximisant votre rendement.

Deuxièmement, la puissance d'entrée peut être contrôlée avec une précision chirurgicale, vous permettant d'atteindre et de maintenir des températures exactes. Ceci est vital pour les alliages ayant des exigences spécifiques en matière de température de coulée.

Comprendre les compromis

Bien que les fours à induction soient la norme professionnelle en matière de qualité, il est important de les comparer à d'autres méthodes pour avoir une vue d'ensemble. Le choix implique toujours d'équilibrer les performances par rapport au coût et à la complexité.

Fours à induction : avantages clés

Les principaux avantages sont clairs :

- Rapidité : Un four à induction puissant peut faire fondre une charge complète en quelques minutes.

- Efficacité : Plus d'énergie est convertie directement en chaleur utile par rapport aux fours à combustible où une grande partie est perdue dans l'environnement.

- Propreté : Le processus ne produit pas de gaz de combustion, ce qui conduit à un produit final et un environnement de travail plus propres.

Considérations et limitations

Le principal inconvénient est l'investissement initial. Les fours à induction et leurs alimentations associées représentent un coût d'investissement plus élevé que les simples fours à gaz ou au propane.

Ils nécessitent également une infrastructure électrique robuste pour fonctionner, ce qui peut ne pas être disponible dans tous les ateliers.

Fours à gaz : l'alternative

L'approche plus traditionnelle consiste à utiliser des brûleurs alimentés au gaz naturel ou au propane. Ces fours chauffent le métal par impact direct de la flamme ou en chauffant une chambre.

Bien que moins coûteuse à construire ou à acheter, cette méthode introduit une oxydation significative, car l'atmosphère de la flamme ouverte est riche en oxygène. Cela entraîne une plus grande perte de métal et peut introduire des impuretés dans la masse fondue, ce qui est particulièrement problématique pour les métaux sensibles comme l'aluminium.

Faire le bon choix pour votre objectif

Le choix du bon four dépend entièrement de vos objectifs spécifiques en matière de qualité, de volume et de budget.

- Si votre objectif principal est la fusion de haute pureté et l'efficacité de production : Un four à induction est le choix définitif pour des résultats constants et de haute qualité avec une perte minimale de métal.

- Si votre objectif principal est un faible coût initial pour les amateurs ou les travaux à petite échelle : Un four à gaz peut être un point de départ viable, mais vous devez être prêt à gérer les inconvénients importants de l'oxydation et du contrôle des impuretés.

- Si votre objectif principal est la fusion de métaux à très haute température (au-dessus de 1800°C) : Un four à induction spécialisé et de haute puissance est la seule solution pratique et efficace.

En fin de compte, investir dans la bonne technologie de fusion est un investissement direct dans la qualité de votre produit final.

Tableau récapitulatif :

| Caractéristique | Four à induction | Four à gaz |

|---|---|---|

| Méthode de chauffage | Induction magnétique sans contact | Flamme directe ou chauffage de chambre |

| Pureté et oxydation | Oxydation minimale, haute pureté | Forte oxydation, pureté inférieure |

| Vitesse et efficacité | Fusion rapide, haute efficacité énergétique | Fusion plus lente, efficacité inférieure |

| Cas d'utilisation idéal | Production de haute qualité, alliages sensibles | Amateur ou travaux à petite échelle |

| Coût initial | Investissement plus élevé | Coût initial plus faible |

Améliorez votre processus de fusion des métaux avec les fours à induction de précision de KINTEK.

En tant que spécialistes des équipements de laboratoire, KINTEK propose des fours à induction robustes conçus pour offrir la pureté, l'efficacité et le contrôle supérieurs qu'exigent vos travaux sur métaux non ferreux. Minimisez l'oxydation, maximisez le rendement et obtenez des résultats constants et de haute qualité.

Prêt à améliorer vos capacités de fusion ? Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins de laboratoire.

Guide Visuel

Produits associés

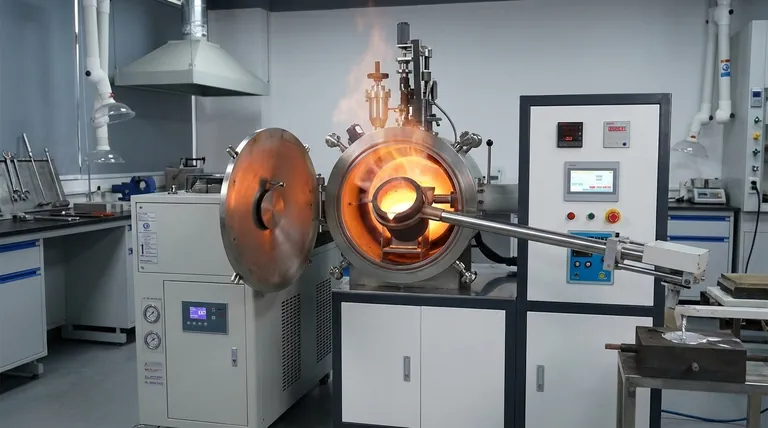

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace