Pour être direct, ni le four à induction (FI) ni le four à arc électrique (FAE) n'est universellement "meilleur". Le choix optimal dépend entièrement de vos objectifs opérationnels spécifiques, notamment en ce qui concerne l'échelle de production, le type de matière première que vous utilisez et la qualité métallurgique finale requise. Un FAE est conçu pour une puissance brute et un affinage à grande échelle, tandis qu'un FI excelle en précision, efficacité et propreté.

La différence fondamentale se résume à ceci : un four à arc électrique est un outil d'affinage à grand volume, mieux adapté à la fusion de grandes quantités de ferraille brute, tandis qu'un four à induction est un instrument de fusion de haute précision, idéal pour produire des alliages propres et spécifiques avec une efficacité maximale.

La différence fondamentale dans la méthode de chauffage

Le choix entre un FAE et un FI commence par la compréhension de la manière dont chacun génère de la chaleur. Ce mécanisme central dicte presque toutes leurs forces et faiblesses respectives.

Four à arc électrique (FAE) : L'approche de la force brute

Un FAE fait fondre le métal en utilisant la chaleur indirecte. Il crée un arc électrique immense entre des électrodes en graphite et la charge métallique à l'intérieur.

Cet arc, atteignant des milliers de degrés, rayonne une chaleur intense qui fait fondre la ferraille et le laitier environnant. Cette méthode est incroyablement puissante et efficace pour traiter des matériaux bruts et non raffinés comme la ferraille d'acier déchiquetée.

Four à induction (FI) : L'approche de précision

Un FI utilise le principe de l'induction électromagnétique pour le chauffage direct. Une bobine électrique génère un puissant champ magnétique alternatif autour du creuset contenant le métal.

Ce champ magnétique induit des courants électriques directement à l'intérieur du métal lui-même, le faisant chauffer rapidement et efficacement de l'intérieur vers l'extérieur. Ce processus est intrinsèquement plus propre et plus contrôlé.

Comparaison des métriques de performance clés

Avec le mécanisme de chauffage à l'esprit, nous pouvons objectivement comparer les deux technologies selon les métriques les plus importantes dans une fonderie ou une aciérie.

Vitesse et efficacité thermique

Le FI est le grand gagnant ici. Parce que la chaleur est générée directement à l'intérieur du métal, le processus est extrêmement rapide et présente une efficacité thermique beaucoup plus élevée — jusqu'à 98 % dans certaines conceptions.

Le FAE est moins efficace. Il repose sur le transfert de chaleur de l'arc vers le métal, perdant une énergie significative à travers les parois et le couvercle du four.

Contrôle et qualité métallurgiques

Ce domaine est plus nuancé, avec des avantages distincts pour chaque four.

L'environnement agressif et à haute température du FAE le rend très efficace pour la déphosphoration et l'affinage de la ferraille brute, souvent impure. Cependant, il introduit des niveaux plus élevés d'azote et risque une absorption de carbone des électrodes en graphite.

Le FI offre un contrôle supérieur. L'action d'agitation électromagnétique assure un bain fondu parfaitement homogène, essentiel pour les alliages de haute qualité. Il évite complètement l'absorption de carbone et produit de l'acier avec moins d'azote, bien qu'il puisse entraîner une teneur en oxygène plus élevée s'il n'est pas géré correctement.

Impact environnemental

Le four à induction est nettement plus respectueux de l'environnement. Il produit un minimum de gaz d'échappement, de résidus et de bruit.

En revanche, le processus du FAE est connu pour générer une quantité considérable de poussière, de fumées et de bruit, nécessitant des systèmes de contrôle environnemental étendus.

Comprendre les compromis et les applications

Le bon choix devient clair lorsque vous évaluez les compromis pratiques par rapport à votre application spécifique.

Échelle opérationnelle et matière première

Le FAE est le leader incontesté pour la production à grande échelle. Sa capacité à faire fondre des centaines de tonnes de ferraille d'acier brute et moins chère à la fois en fait la colonne vertébrale de l'aciérie moderne de type "mini-usine".

Le FI est mieux adapté aux petites et moyennes séries. Il fonctionne plus efficacement avec de la ferraille plus propre et pré-triée ou des alliages connus, car ses capacités d'affinage sont plus limitées par rapport à un FAE.

Récupération des métaux et coûts des alliages

Le processus de fusion doux du FI entraîne un taux de récupération des métaux plus élevé et une perte par combustion beaucoup plus faible des éléments d'alliage coûteux. Cela peut entraîner des économies significatives lors de la production d'alliages de grande valeur.

Le processus violent du FAE peut entraîner une plus grande perte de métaux et d'alliages précieux par oxydation et par le laitier.

Flexibilité opérationnelle

Les FAE sont robustes et généralement bien adaptés aux cycles exigeants, avec des démarrages et arrêts fréquents.

Certains types de fours à induction, en particulier les conceptions à noyau, sont plus efficaces lorsqu'ils fonctionnent en continu et sont rarement autorisés à refroidir, ce qui les rend moins flexibles pour les opérations avec des changements d'alliage fréquents ou des horaires intermittents.

Faire le bon choix pour votre objectif

Votre décision ne doit pas être basée sur le four qui est "meilleur" dans l'absolu, mais sur celui qui est l'outil correct pour votre objectif spécifique.

- Si votre objectif principal est la production à grande échelle à partir de ferraille brute : Le FAE est le choix supérieur pour sa puissance immense, sa grande capacité et ses robustes capacités d'affinage.

- Si votre objectif principal est les alliages spéciaux de haute pureté et la conformité environnementale : Le FI est le grand gagnant grâce à son chauffage propre, son contrôle précis de la température et ses émissions minimales.

- Si votre objectif principal est l'efficacité opérationnelle et la préservation des alliages précieux : La haute efficacité thermique du FI et sa faible perte par combustion des éléments en font l'instrument le plus rentable pour créer des produits finaux de haute qualité.

En fin de compte, choisir le bon four est une décision stratégique qui aligne les forces inhérentes de la technologie avec les exigences de production fondamentales de votre entreprise.

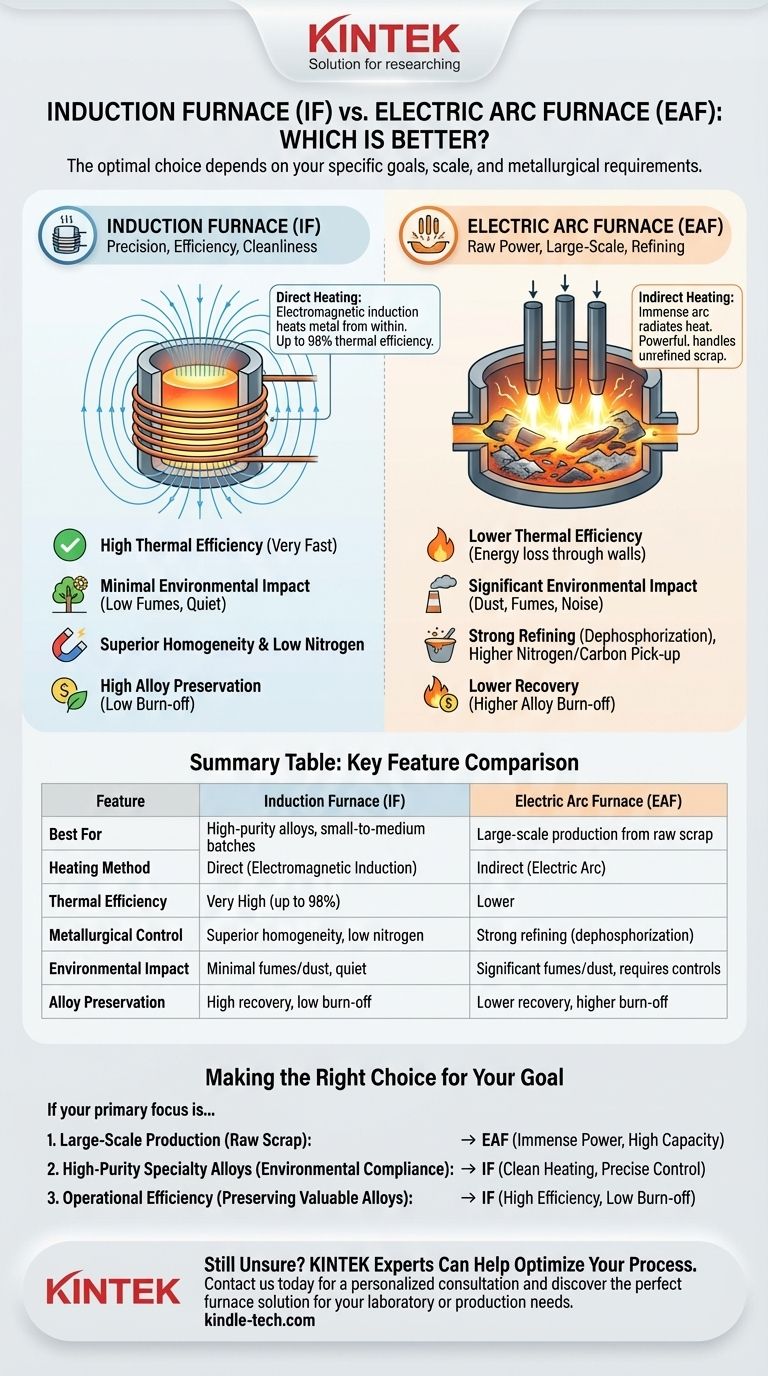

Tableau récapitulatif :

| Caractéristique | Four à induction (FI) | Four à arc électrique (FAE) |

|---|---|---|

| Idéal pour | Alliages de haute pureté, petites et moyennes séries | Production à grande échelle à partir de ferraille brute |

| Méthode de chauffage | Direct (induction électromagnétique) | Indirect (arc électrique) |

| Efficacité thermique | Très élevée (jusqu'à 98 %) | Inférieure |

| Contrôle métallurgique | Homogénéité supérieure, faible teneur en azote | Affinage puissant (déphosphoration) |

| Impact environnemental | Fumées/poussières minimales, silencieux | Fumées/poussières importantes, nécessite des contrôles |

| Préservation des alliages | Récupération élevée, faible perte par combustion | Récupération inférieure, perte par combustion plus élevée |

Toujours incertain quant au four adapté à votre laboratoire ou à votre ligne de production ?

Choisir entre un four à induction et un four à arc électrique est une décision critique qui impacte la qualité de votre produit, votre efficacité et vos résultats. KINTEK, un spécialiste de confiance en équipement et consommables de laboratoire, peut vous aider à naviguer dans ce choix complexe.

Nous fournissons des conseils d'experts et des fours haute performance adaptés à vos objectifs opérationnels spécifiques, que vous vous concentriez sur la production d'alliages spéciaux de haute pureté ou que vous ayez besoin de capacités de fusion robustes à grande échelle.

Laissez nos experts vous aider à optimiser votre processus. Contactez KINTEL dès aujourd'hui pour une consultation personnalisée et découvrez la solution de four parfaite pour votre laboratoire ou vos besoins de production.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion à induction par arc sous vide non consommable

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Les gens demandent aussi

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée