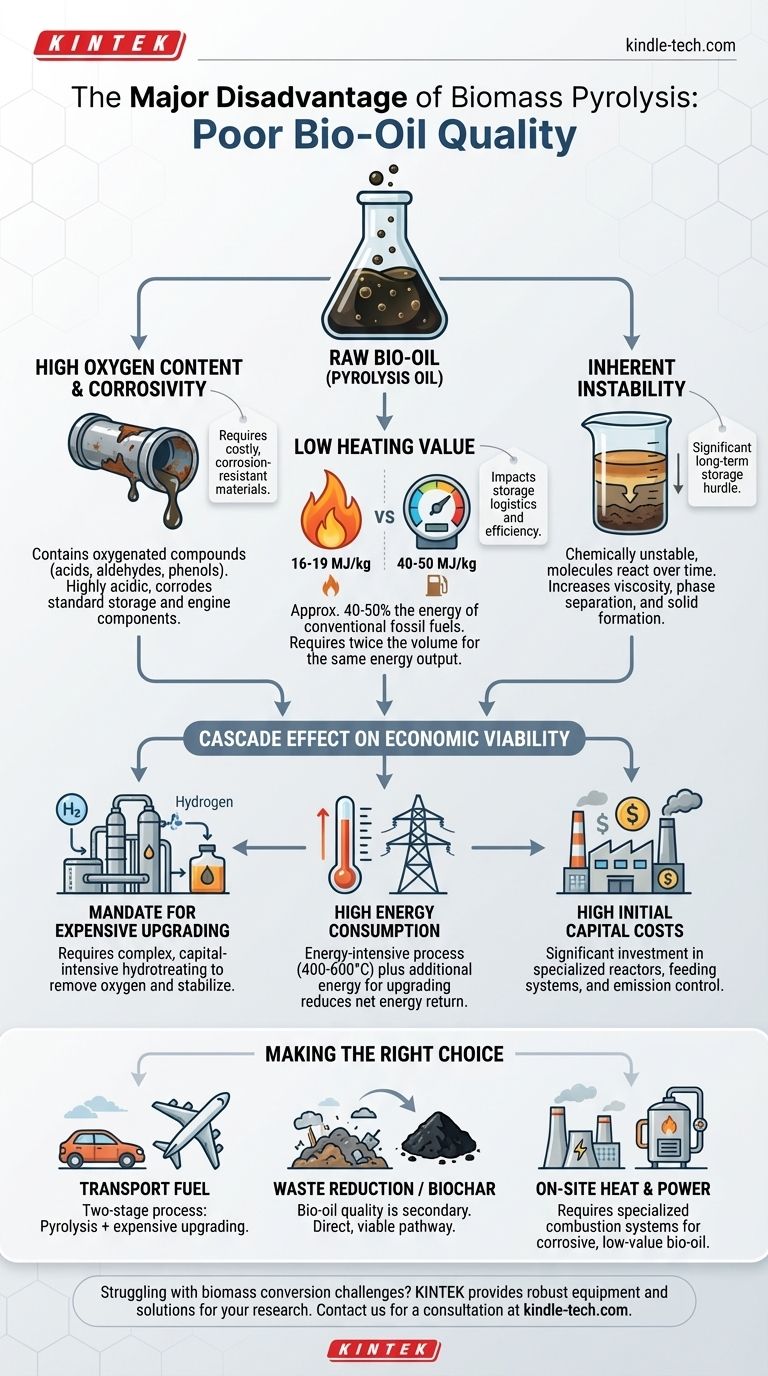

Le désavantage le plus important de la pyrolyse de la biomasse est la mauvaise qualité de son produit liquide primaire, le bio-pétrole. Cette huile est un mélange complexe, riche en oxygène, qui est très corrosif, instable et a un faible pouvoir calorifique, empêchant son utilisation directe comme carburant sans un post-traitement significatif et coûteux.

Bien que la pyrolyse soit confrontée à des défis tels qu'une consommation d'énergie élevée et des coûts d'investissement importants, ceux-ci sont en grande partie les symptômes d'un problème plus fondamental : le bio-pétrole brut produit n'est pas un produit fini. Ses mauvaises propriétés chimiques nécessitent une amélioration coûteuse supplémentaire, ce qui compromet la viabilité économique globale du processus.

Le problème central : la qualité du bio-pétrole non raffiné

Le défi central de la pyrolyse n'est pas le processus lui-même, mais la nature de ce qu'il crée. Le produit liquide primaire, connu sous le nom de bio-pétrole ou huile de pyrolyse, est fondamentalement différent du pétrole brut conventionnel et nécessite un raffinage substantiel.

Teneur élevée en oxygène et corrosivité

Le bio-pétrole contient un grand nombre de composés organiques oxygénés, tels que des acides, des aldéhydes et des phénols. Cette teneur élevée en oxygène, parfois supérieure à 40 %, rend l'huile très acide et corrosive pour les tuyaux, les réservoirs et les composants de moteur standard.

Cela nécessite l'utilisation de matériaux coûteux et résistants à la corrosion, comme l'acier inoxydable, pour le stockage et le transport, ce qui augmente le coût global.

Faible pouvoir calorifique

Une conséquence directe de la teneur élevée en oxygène est un faible pouvoir calorifique. Le bio-pétrole a généralement un pouvoir calorifique d'environ 16-19 MJ/kg, ce qui ne représente que 40-50 % de la valeur des combustibles fossiles conventionnels.

Cela signifie qu'il faut environ deux fois plus de bio-pétrole pour générer la même quantité d'énergie qu'avec du mazout ou du diesel, ce qui a un impact sur la logistique de stockage et l'efficacité de la combustion.

Instabilité inhérente

Le bio-pétrole brut est chimiquement instable. Avec le temps, ses molécules réagissent entre elles, entraînant une augmentation de la viscosité (il s'épaissit) et une séparation de phases, formant finalement des gommes et des solides. Cela fait du stockage à long terme un obstacle technique important.

L'effet en cascade sur la viabilité économique

La mauvaise qualité du bio-pétrole crée un effet domino qui a un impact direct sur la faisabilité financière d'une usine de pyrolyse. Le processus devient moins une question de production d'un carburant final et plus une question de création d'un intermédiaire qui nécessite son propre processus industriel coûteux.

L'obligation d'une amélioration coûteuse

Pour être utilisé comme carburant de transport, le bio-pétrole doit subir un processus appelé "amélioration". Cela implique généralement une hydrotraitement ou une hydrodésoxygénation, qui utilise de l'hydrogène à haute pression et température pour éliminer l'oxygène et stabiliser les molécules.

Cette étape d'amélioration est un processus complexe et coûteux en capital qui peut rivaliser avec le coût de l'usine de pyrolyse elle-même.

Consommation d'énergie élevée

Le processus de pyrolyse nécessite de chauffer la biomasse à des températures élevées (généralement 400-600°C) en l'absence d'oxygène. Atteindre et maintenir ces températures est énergivore.

Lorsque l'on ajoute l'énergie significative requise pour l'amélioration ultérieure du bio-pétrole, le rendement énergétique net de l'ensemble du système peut devenir marginal.

Coûts d'investissement initiaux élevés

Une usine de pyrolyse de biomasse représente un investissement important. Elle nécessite des réacteurs spécialisés, des systèmes d'alimentation et des équipements pour manipuler les produits solides (biochar), liquides (bio-pétrole) et gazeux. Les coûts sont aggravés par la nécessité d'une ligne de nettoyage des émissions pour gérer la qualité de l'air.

Comprendre les compromis et les autres défis

Bien que la qualité du bio-pétrole soit le problème central, d'autres facteurs doivent être pris en compte lors de l'évaluation de la pyrolyse en tant que technologie.

Gestion des émissions environnementales

Le processus à haute température peut produire des émissions qui ont un impact négatif sur la qualité de l'air si elles ne sont pas correctement gérées. Une usine bien conçue doit inclure une ligne de nettoyage des émissions étendue pour capturer les polluants, ce qui augmente les coûts d'investissement et d'exploitation.

Limitations des matières premières et de l'échelle

La pyrolyse n'est pas une solution universelle pour tous les types de biomasse ou pour tous les emplacements. L'efficacité du processus peut varier en fonction de la teneur en humidité, de la taille des particules et de la composition chimique de la matière première.

De plus, la logistique complexe et les coûts d'investissement élevés rendent souvent le processus moins rentable pour les applications à petite échelle et décentralisées.

Faire le bon choix pour votre objectif

Les "désavantages" de la pyrolyse dépendent fortement de votre objectif ultime. Comprendre le rôle de la qualité du bio-pétrole est essentiel pour déterminer si la technologie correspond à vos besoins.

- Si votre objectif principal est de produire un carburant de transport prêt à l'emploi : Préparez-vous à un processus en deux étapes ; la pyrolyse n'est que la première étape, et vous devez prévoir des coûts d'amélioration en aval importants.

- Si votre objectif principal est la réduction du volume des déchets ou la création de biochar : La qualité du bio-pétrole liquide est une préoccupation secondaire, ce qui fait de la pyrolyse une voie beaucoup plus directe et viable.

- Si votre objectif principal est de générer de la chaleur et de l'électricité sur site : Vous devez investir dans des systèmes de combustion spécialisés conçus pour gérer la nature corrosive et le faible pouvoir calorifique du bio-pétrole brut.

En fin de compte, une évaluation lucide des défis posés par la qualité du bio-pétrole est la première étape pour tirer parti avec succès de la technologie de pyrolyse.

Tableau récapitulatif :

| Défi clé | Impact |

|---|---|

| Mauvaise qualité du bio-pétrole | Très corrosif, instable, faible pouvoir calorifique |

| Coûts d'amélioration élevés | Nécessite un hydrotraitement coûteux pour être utilisable |

| Viabilité économique | Compromise par la nécessité d'un post-traitement étendu |

Vous rencontrez des difficultés avec les défis de la conversion de la biomasse ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de consommables pour vous aider à analyser, tester et optimiser vos processus de pyrolyse. Des réacteurs aux outils analytiques, nos solutions sont conçues pour gérer des applications exigeantes et améliorer vos résultats de recherche. Laissez nos experts vous aider à trouver l'équipement adapté aux besoins de votre laboratoire. Contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production