En bref, le traitement thermique affecte profondément les propriétés mécaniques d'un matériau. Les changements les plus significatifs se produisent dans la dureté, la résistance, la ductilité, la ténacité et la résistance à l'usure d'un matériau. Ces changements ne sont pas arbitraires ; ils sont le résultat direct de cycles de chauffage et de refroidissement contrôlés qui manipulent la microstructure interne du matériau.

Le principe central à comprendre est que le traitement thermique ne modifie pas la composition chimique d'un matériau. Au lieu de cela, il réorganise la structure interne microscopique du matériau — son réseau cristallin et ses joints de grains — pour obtenir des propriétés d'ingénierie spécifiques et souhaitables.

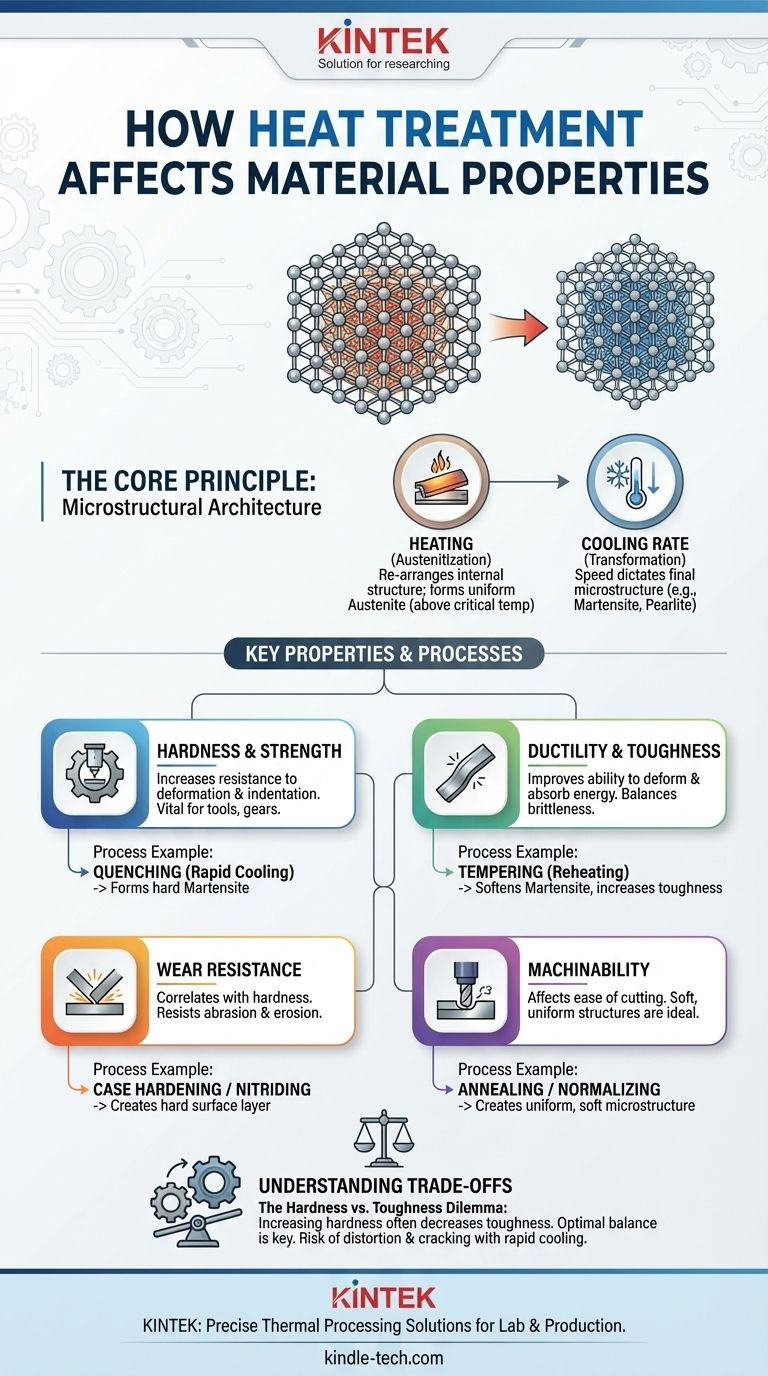

Comment fonctionne fondamentalement le traitement thermique

Le traitement thermique est mieux compris comme une forme d'« architecture microstructurale ». Vous prenez la structure atomique existante du matériau, vous la dissolvez par la chaleur, puis vous la reformez en une nouvelle structure en contrôlant la vitesse de refroidissement.

Le rôle du chauffage (Austénitisation)

Pour les aciers au carbone, le processus commence par le chauffage du matériau au-dessus d'une température critique (généralement entre 723°C et 912°C).

À cette température, la structure cristalline standard du fer se transforme en une phase appelée austénite. L'austénite a une capacité unique à dissoudre une quantité significative de carbone dans sa structure, créant une solution solide uniforme.

Le rôle de la vitesse de refroidissement (Transformation)

Les propriétés du matériau final sont entièrement déterminées par ce qui arrive à l'austénite lorsqu'elle refroidit. La vitesse de refroidissement dicte la microstructure finale.

- Refroidissement lent (par exemple, à l'air ou dans un four) : Cela donne aux atomes de carbone le temps de diffuser hors du réseau de fer et de former des structures molles et ductiles comme la perlite et la ferrite. C'est la base de processus tels que le recuit.

- Refroidissement rapide (par exemple, trempe dans l'eau ou l'huile) : Cela refroidit le matériau si rapidement que les atomes de carbone sont piégés à l'intérieur du réseau de fer. Cela crée une structure très contrainte et déformée appelée martensite, qui est extrêmement dure et cassante.

Les propriétés spécifiques affectées

Les microstructures créées pendant le refroidissement régissent directement les propriétés mécaniques finales du composant.

Dureté et Résistance

C'est l'objectif le plus courant du traitement thermique. La formation de microstructures dures comme la martensite ou la bainite augmente considérablement la résistance du matériau à l'indentation et à la déformation. C'est pourquoi les outils, les roulements et les engrenages sont presque toujours traités thermiquement.

Ductilité et Ténacité

La ductilité (capacité à se déformer sans se fracturer) et la ténacité (capacité à absorber de l'énergie avant de se fracturer) sont souvent inversement liées à la dureté.

Un acier martensitique entièrement durci est très cassant. Un processus appelé revenu — réchauffer l'acier durci à une température plus basse — est utilisé pour ramollir légèrement la martensite, ce qui augmente considérablement sa ténacité et sa ductilité.

Résistance à l'usure

La résistance à l'usure est directement corrélée à la dureté. Une surface plus dure est mieux à même de résister à l'abrasion, à l'érosion et à l'adhérence provenant du contact avec d'autres surfaces. Les traitements thermiques comme la cémentation ou la nitruration sont spécifiquement conçus pour créer une couche superficielle extrêmement dure.

Usinabilité

La microstructure d'un matériau affecte également la facilité avec laquelle il peut être coupé. Les matériaux très durs sont difficiles à usiner, tandis que les matériaux très mous peuvent être « gommeux » et produire une mauvaise finition de surface.

Des processus tels que le recuit ou la normalisation sont utilisés pour créer une microstructure uniforme et douce idéale pour les opérations d'usinage.

Comprendre les compromis

Le traitement thermique n'est pas une solution miracle ; il implique une série de compromis d'ingénierie critiques.

Le dilemme Dureté contre Ténacité

C'est le compromis le plus fondamental en métallurgie. Lorsque vous augmentez la dureté et la résistance d'un matériau, vous diminuez presque toujours sa ténacité, le rendant plus cassant. L'objectif d'un processus tel que la trempe et le revenu est de trouver le point d'équilibre optimal pour une application spécifique.

Risque de déformation et de fissuration

Le refroidissement rapide d'une pièce à partir d'une température élevée induit d'énormes contraintes internes. Cette contrainte peut provoquer la déformation de la pièce, un changement de dimensions ou, dans les cas graves, des fissures. Le contrôle des vitesses de refroidissement et de la géométrie des pièces est essentiel pour éviter ces défauts.

Limites du matériau

Tous les matériaux ne réagissent pas au traitement thermique. L'effet dépend fortement de la composition chimique de l'alliage. Pour les aciers, la teneur en carbone est le facteur le plus important déterminant sa « trempabilité » — sa capacité à former de la martensite et à devenir dur. Les aciers à faible teneur en carbone ne peuvent pas être durcis de manière significative par la seule trempe et revenu.

Faire le bon choix pour votre objectif

Le processus de traitement thermique spécifique est toujours choisi pour atteindre un résultat souhaité.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Utilisez un processus impliquant une trempe rapide pour former de la martensite, tel que le durcissement complet ou la cémentation.

- Si votre objectif principal est d'améliorer l'usinabilité ou la formabilité : Utilisez le recuit pour créer la microstructure la plus douce possible.

- Si votre objectif principal est d'équilibrer la résistance et la résistance à la fracture : Utilisez la trempe suivie du revenu pour obtenir une structure martensitique revenue et tenace.

- Si votre objectif principal est de soulager les contraintes internes dues au soudage ou à la mise en forme : Utilisez un processus de soulagement des contraintes à basse température qui ne modifie pas significativement les propriétés mécaniques de base.

En fin de compte, le traitement thermique vous permet de prendre un matériau standard et d'adapter précisément ses propriétés pour répondre aux exigences de son application spécifique.

Tableau récapitulatif :

| Propriété affectée | Effet du traitement thermique | Exemple de processus courant |

|---|---|---|

| Dureté et Résistance | Augmentation spectaculaire | Trempe (Refroidissement rapide) |

| Ductilité et Ténacité | Augmentation (après revenu) | Revenu |

| Résistance à l'usure | Amélioration significative | Cémentation, Nitruration |

| Usinabilité | Amélioration pour faciliter la coupe | Recuit, Normalisation |

Besoin d'adapter précisément les propriétés de vos matériaux ? Le bon processus de traitement thermique est essentiel pour obtenir l'équilibre parfait entre dureté, résistance et ténacité pour votre application spécifique. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance nécessaires à un traitement thermique précis. Que vous développiez de nouveaux alliages ou optimisiez la production, nos solutions vous aident à obtenir des résultats fiables et reproductibles.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis de science des matériaux et de traitement thermique de votre laboratoire.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quels sont les avantages du four à graphite ? Atteindre une précision et une pureté à haute température

- Quelle est la plage de température d'un four à graphite ? Atteignez jusqu'à 3000°C pour le traitement des matériaux avancés.

- Quelles sont les applications du matériau graphite ? Tirer parti de la chaleur extrême et de la précision pour les processus industriels

- Quelle est la température d'un four à graphite ? Atteignez une chaleur extrême jusqu'à 3000°C

- Le graphite peut-il résister à la chaleur ? Découverte de son potentiel extrême de 3 600 °C en environnements inertes