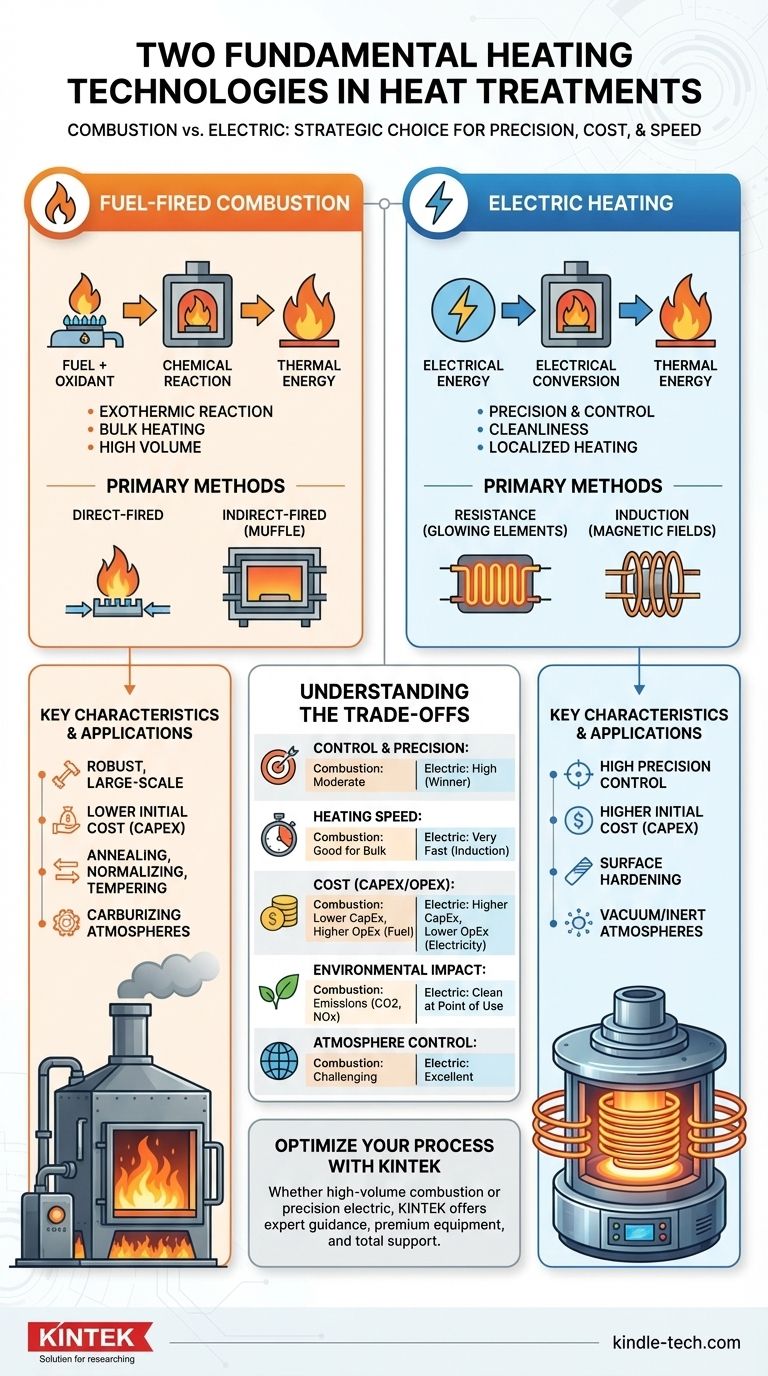

Dans le traitement thermique industriel, les deux technologies fondamentales utilisées pour générer de la chaleur sont la combustion au combustible et le chauffage électrique. Ces deux catégories représentent des méthodes entièrement différentes de conversion d'une source d'énergie – chimique ou électrique – en l'énergie thermique nécessaire pour modifier la microstructure d'un matériau. Le choix entre elles dicte le contrôle du processus, la vitesse, le coût et les propriétés finales du composant traité.

Votre choix entre la combustion et le chauffage électrique ne consiste pas à déterminer lequel est universellement "meilleur". C'est une décision stratégique basée sur l'équilibre spécifique de précision, de coût opérationnel, de vitesse de chauffage et de contrôle atmosphérique que votre application exige.

Comprendre la combustion au combustible

Les fours à combustible sont les chevaux de bataille traditionnels de l'industrie du traitement thermique. Ils génèrent de la chaleur par la réaction chimique exothermique de la combustion d'une source de combustible avec un oxydant, généralement l'air.

Le principe : Chauffage direct et indirect

Les fours à combustion brûlent des combustibles comme le gaz naturel, le propane ou le pétrole. Les gaz chauds résultants transfèrent la chaleur à la pièce principalement par convection et rayonnement.

Dans les fours à chauffage direct, les produits de combustion sont en contact direct avec les pièces traitées. Dans les fours à chauffage indirect (ou à moufle), la combustion a lieu dans une chambre séparée, chauffant la chambre de traitement de l'extérieur pour protéger les pièces des gaz de combustion.

Caractéristiques principales

Les systèmes à combustible sont connus pour leur capacité à générer d'énormes quantités d'énergie thermique à un coût relativement faible, ce qui les rend idéaux pour les opérations à grande échelle.

Ils sont robustes et bien adaptés au chauffage de composants grands et lourds ou de lots importants de pièces où la précision de la température est secondaire par rapport au débit global.

Applications courantes

Cette technologie excelle dans des processus tels que le recuit, la normalisation et le revenu de grandes pièces forgées et moulées en acier. Elle est également couramment utilisée pour la cémentation, où l'atmosphère riche en carbone créée par la combustion peut être bénéfique pour le processus.

Comprendre le chauffage électrique

Le chauffage électrique convertit l'énergie électrique en énergie thermique. Cette méthode se définit par sa précision et sa propreté, offrant plusieurs techniques distinctes de production et de transfert de chaleur.

Le principe : Résistance vs. Induction

Les deux formes les plus courantes de chauffage électrique sont la résistance et l'induction.

Le chauffage par résistance électrique fonctionne comme un grille-pain. L'électricité passe à travers des éléments chauffants à haute résistance, les faisant rougir. Cette chaleur est ensuite transférée à la pièce par rayonnement et convection.

Le chauffage par induction est fondamentalement différent. Il utilise un champ magnétique alternatif pour induire un courant électrique (un courant de Foucault) directement à l'intérieur de la pièce conductrice. La propre résistance du matériau à ce flux de courant interne génère une chaleur rapide et localisée de l'intérieur vers l'extérieur.

Caractéristiques principales

La caractéristique principale du chauffage électrique est le contrôle. La température peut être régulée avec une précision exceptionnelle, et le processus est intrinsèquement propre car il n'y a pas de produits de combustion.

Le chauffage par induction offre une vitesse inégalée et la capacité de chauffer des zones très spécifiques d'une pièce, ce qui le rend idéal pour le durcissement de surface. Le chauffage par résistance offre une excellente uniformité de température dans une atmosphère scellée et contrôlée.

Comprendre les compromis : Combustion vs. Électrique

Le choix de la bonne technologie nécessite une évaluation lucide des principaux compromis entre le coût d'investissement, le contrôle opérationnel et les facteurs environnementaux.

Contrôle et précision

Le chauffage électrique est le grand gagnant en matière de précision. Les fours à résistance peuvent maintenir des températures dans une plage très étroite, et l'induction permet un contrôle précis de la zone chauffée et de la profondeur de pénétration de la chaleur. Le chauffage par combustion est moins précis en raison de la nature de la combustion du combustible.

Vitesse de chauffage et efficacité

Pour le chauffage localisé, l'induction est la méthode la plus rapide disponible, complétant souvent un cycle en quelques secondes. Pour le chauffage en vrac, l'efficacité globale des fours à combustion et à résistance électrique dépend fortement de la conception du four, de l'isolation et des systèmes de récupération qui récupèrent la chaleur perdue.

Coût : Capital vs. Opérationnel

Les fours à combustion ont généralement un coût d'investissement initial (CapEx) plus faible. Cependant, leur coût opérationnel (OpEx) est lié aux fluctuations des prix du carburant et souvent à une efficacité thermique inférieure.

Les systèmes électriques ont un CapEx plus élevé, en particulier pour les configurations d'induction sophistiquées. Leur OpEx dépend des prix de l'électricité, mais ils atteignent souvent une efficacité énergétique globale plus élevée et nécessitent moins d'entretien.

Impact environnemental et contrôle de l'atmosphère

Le chauffage électrique est nettement plus propre au point d'utilisation, ne produisant aucune émission. Cela facilite le maintien d'une atmosphère de four spécifique, comme le vide ou un gaz inerte comme l'argon, ce qui est essentiel pour prévenir l'oxydation sur les alliages sensibles.

La combustion génère du CO2, du NOx et d'autres sous-produits. Bien que les fours à chauffage direct puissent créer une atmosphère de cémentation spécifique, l'obtention d'une atmosphère neutre ou inerte nécessite une conception à chauffage indirect plus complexe et plus coûteuse.

Faire le bon choix pour votre processus

Votre sélection doit être guidée par le résultat métallurgique que vous devez obtenir et les réalités opérationnelles de votre installation.

- Si votre objectif principal est le traitement à grand volume et à faible coût de grandes pièces : La combustion au combustible est souvent la solution la plus économique et la plus pratique.

- Si votre objectif principal est une grande précision, un bon état de surface et la répétabilité du processus : Le chauffage par résistance électrique dans un four à atmosphère contrôlée est le choix supérieur.

- Si votre objectif principal est une vitesse extrême et un durcissement de surface localisé : Le chauffage par induction est la technologie inégalée pour ce travail.

En comprenant comment ces deux technologies fondamentales génèrent et transfèrent la chaleur, vous pouvez choisir en toute confiance la méthode qui offre les propriétés matérielles requises avec une efficacité et un contrôle maximum.

Tableau récapitulatif :

| Caractéristique | Combustion au combustible | Chauffage électrique |

|---|---|---|

| Production de chaleur | Réaction chimique (combustion de carburant) | Conversion d'énergie électrique |

| Méthodes principales | Chauffage direct, Chauffage indirect (moufle) | Résistance, Induction |

| Idéal pour | Grand volume, grandes pièces, chauffage en vrac rentable | Précision, propreté, atmosphères contrôlées, chauffage localisé |

| Contrôle & Précision | Modéré | Élevé (Excellente uniformité de température avec la résistance ; localisation précise avec l'induction) |

| Vitesse | Bon pour le chauffage en vrac | Très rapide (surtout l'induction pour le chauffage localisé) |

| Coût (CapEx/OpEx) | Coût initial (CapEx) plus faible, coût opérationnel lié aux prix du carburant | Coût initial (CapEx) plus élevé, coût opérationnel lié aux prix de l'électricité |

| Impact environnemental | Produit des émissions (CO2, NOx) | Propre au point d'utilisation, pas d'émissions directes |

| Contrôle de l'atmosphère | Difficile pour les atmosphères inertes ; peut créer des atmosphères de cémentation | Excellent pour le vide, les gaz inertes ou les conditions atmosphériques précises |

Optimisez votre processus de traitement thermique avec KINTEK

Le choix entre la combustion au combustible et le chauffage électrique est une décision critique qui a un impact sur la qualité de votre produit, votre efficacité et vos résultats financiers. Que vous ayez besoin des capacités robustes et à grand volume des systèmes de combustion ou de la précision et du contrôle des fours à résistance électrique et à induction, KINTEK possède l'expertise et l'équipement nécessaires pour répondre aux besoins uniques de votre laboratoire.

Pourquoi s'associer à KINTEK ?

- Conseils d'experts : Nos spécialistes vous aideront à sélectionner la technologie de chauffage idéale en fonction de vos matériaux spécifiques, des résultats souhaités et des contraintes opérationnelles.

- Équipement haut de gamme : Nous fournissons des fours de laboratoire et des systèmes de chauffage fiables et performants, conçus pour la précision et la durabilité.

- Support total : De la consultation initiale à l'installation et à la maintenance, nous veillons à ce que vos processus de traitement thermique se déroulent sans heurts et efficacement.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de traitement thermique et découvrir comment nos solutions peuvent générer de meilleurs résultats pour votre recherche et votre production.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four rotatif continu scellé sous vide Four rotatif

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment un four à haute température avec contrôle d'atmosphère optimise-t-il les revêtements de spinelle ? Atteindre la précision du frittage redox

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Qu'est-ce qu'une atmosphère d'azote pour le recuit ? Obtenez un traitement thermique sans oxydation

- Quel est le rôle de l'azote dans le processus de recuit ? Créer une atmosphère contrôlée et protectrice

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température