À la base, le dépôt chimique en phase vapeur (CVD) est utilisé car il fournit un moyen exceptionnellement précis de créer des couches minces et des revêtements haute performance sur un substrat. Le processus permet la construction de matériaux, atome par atome, à partir d'un état gazeux. Il en résulte des revêtements incroyablement purs, uniformes, durables et pouvant être appliqués même sur les surfaces les plus complexes et les plus complexes.

La véritable puissance du CVD réside dans sa capacité à construire des matériaux à partir de zéro grâce à des réactions chimiques. Cette différence fondamentale par rapport aux méthodes de revêtement physique donne aux ingénieurs un contrôle inégalé sur les propriétés finales d'un matériau, de sa résistance à l'usure à sa conductivité électrique.

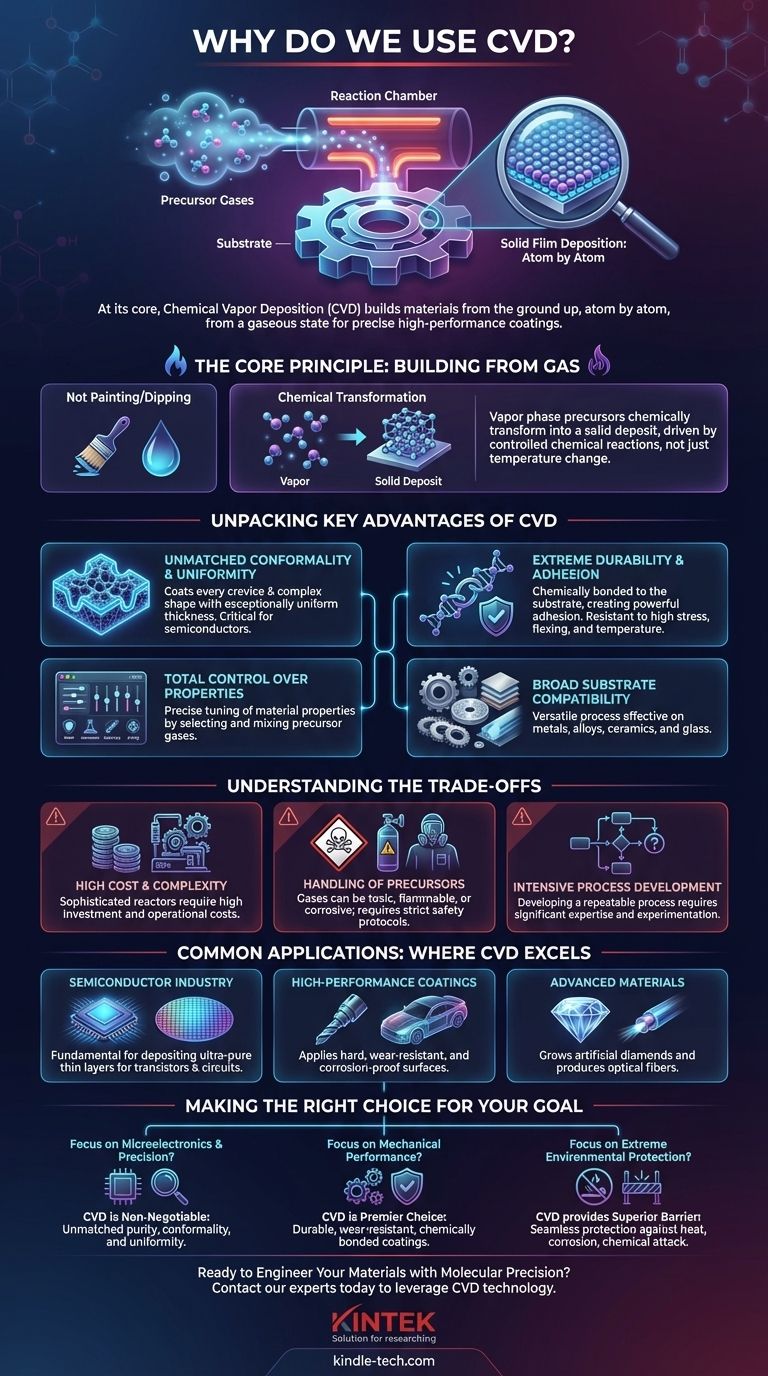

Le principe fondamental : construire des matériaux à partir de gaz

Le dépôt chimique en phase vapeur n'est pas comme peindre ou tremper un objet. Au lieu d'appliquer un liquide ou une poudre préfabriquée, le CVD introduit des gaz précurseurs dans une chambre de réaction contenant l'objet (substrat) que vous souhaitez revêtir.

Une transformation chimique

Ces gaz réagissent ou se décomposent sur la surface chaude du substrat, laissant derrière eux un matériau solide. Les précurseurs en phase « vapeur » se transforment chimiquement en un « dépôt » solide.

Ce processus ressemble davantage à la formation de givre sur une vitre froide — un gaz (vapeur d'eau) se transforme directement en solide (glace) — mais il est piloté par des réactions chimiques contrôlées plutôt que par un simple changement de température. Ce dépôt au niveau atomique est la source de tous les principaux avantages du CVD.

Analyse des principaux avantages du CVD

La raison pour laquelle le CVD est si répandu dans les industries de haute technologie découle de quelques capacités clés qui sont difficiles, voire impossibles, à obtenir avec d'autres méthodes.

Conformité et uniformité inégalées

Étant donné que le gaz précurseur peut s'écouler dans chaque crevasse d'un substrat, le film solide résultant est parfaitement conforme. Il recouvre les canaux internes, les coins vifs et les formes 3D complexes avec une couche d'épaisseur exceptionnellement uniforme.

Ceci est absolument essentiel dans l'industrie des semi-conducteurs, où les composants électroniques microscopiques nécessitent des couches parfaitement régulières pour fonctionner correctement.

Durabilité et adhérence extrêmes

Un revêtement CVD n'est pas simplement « collé » à la surface ; il y est lié chimiquement. Cela crée une liaison puissante entre le revêtement et le substrat.

Par conséquent, les revêtements CVD sont très durables et restent intacts même dans des environnements à fortes contraintes impliquant des flexions, des courbures ou des variations de température extrêmes.

Contrôle total des propriétés du matériau

En sélectionnant et en mélangeant soigneusement les gaz précurseurs, les ingénieurs peuvent ajuster les propriétés exactes du matériau déposé final.

Cela permet de créer des films optimisés pour des fonctions spécifiques, telles que :

- Résistance à l'usure : Pour les outils de coupe et les pièces de moteur.

- Résistance à la corrosion : Pour les composants dans des environnements chimiques difficiles.

- Forte lubrification : Création de surfaces à faible friction.

- Haute pureté : Essentiel pour les semi-conducteurs et les fibres optiques.

- Inertie chimique : Pour les implants médicaux et les barrières protectrices.

Large compatibilité des substrats

Le CVD est un processus très polyvalent qui n'est pas limité à un seul type de matériau de base. Il est couramment utilisé pour revêtir une grande variété de substrats, y compris les métaux, les alliages spécialisés, les céramiques et même le verre.

Comprendre les compromis

Aucun processus n'est parfait, et choisir le CVD signifie accepter certaines complexités. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

Coût initial élevé et complexité

Les réacteurs CVD sont des équipements sophistiqués qui nécessitent des températures élevées, des systèmes de vide et un contrôle précis des gaz. Cela rend l'investissement initial et les coûts opérationnels plus élevés que les méthodes de revêtement plus simples comme la galvanoplastie ou la peinture.

Manipulation des matériaux précurseurs

Les gaz précurseurs utilisés dans le CVD peuvent être toxiques, inflammables ou corrosifs. Le processus nécessite des protocoles de sécurité stricts et une infrastructure de manipulation spécialisée, ce qui ajoute à la complexité et au coût globaux.

Le développement de processus peut être intensif

Le CVD n'est pas une solution universelle. Le développement d'un processus stable et reproductible pour une nouvelle application nécessite une expertise et des expérimentations importantes pour optimiser la température, la pression, les débits de gaz et la chimie.

Applications courantes : là où le CVD excelle

Les avantages uniques du CVD en font le processus de choix dans plusieurs domaines exigeants.

Dans l'industrie des semi-conducteurs

Le CVD est fondamental pour l'électronique moderne. Il est utilisé pour déposer les couches ultra-pures, uniformes et minces de silicium, de dioxyde de silicium et d'autres matériaux qui forment les transistors et les circuits à l'intérieur des puces électroniques.

Pour les revêtements haute performance

Le processus est utilisé pour appliquer des revêtements durs sur les outils de coupe, augmentant leur durée de vie et leurs performances. Il crée également des surfaces résistantes à l'usure sur les pièces automobiles et des barrières anti-corrosion sur les équipements de traitement chimique.

Dans les matériaux avancés

La polyvalence du CVD s'étend au-delà des simples revêtements. C'est l'une des principales méthodes utilisées pour faire croître des diamants synthétiques de haute pureté pour des applications industrielles et électroniques, ainsi que le matériau de base pour les fibres optiques utilisées dans les télécommunications mondiales.

Faire le bon choix pour votre objectif

Lorsque vous décidez si le CVD est le bon processus, considérez le principal problème d'ingénierie que vous essayez de résoudre.

- Si votre objectif principal est la microélectronique et la précision : Le CVD est souvent non négociable en raison de sa capacité inégalée à créer des couches minces pures, conformes et uniformes à l'échelle microscopique.

- Si votre objectif principal est d'améliorer les performances mécaniques : Le CVD est le premier choix pour créer des revêtements durables, résistants à l'usure ou à faible friction qui sont chimiquement liés aux outils et aux composants.

- Si votre objectif principal est une protection environnementale extrême : Le CVD fournit une barrière supérieure et sans couture contre les températures élevées, la corrosion et les attaques chimiques.

En fin de compte, le CVD est le processus de choix lorsque vous avez besoin d'ingénieriser la surface d'un matériau avec une précision au niveau moléculaire.

Tableau récapitulatif :

| Avantage clé | Pourquoi c'est important |

|---|---|

| Revêtement conforme et uniforme | Assure une couverture uniforme sur les formes 3D complexes et les caractéristiques microscopiques. |

| Durabilité et adhérence exceptionnelles | Crée une liaison chimique solide pour des revêtements qui durent dans des environnements à fortes contraintes. |

| Propriétés du matériau sur mesure | Permet un contrôle précis des caractéristiques telles que la résistance à l'usure et la conductivité. |

| Large compatibilité des substrats | Efficace sur une large gamme de matériaux, y compris les métaux, les céramiques et le verre. |

Prêt à concevoir vos matériaux avec une précision moléculaire ?

Si votre projet exige des couches minces ultra-pures, uniformes et durables, les capacités avancées du dépôt chimique en phase vapeur (CVD) sont essentielles. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire haute performance et du support expert nécessaires pour tirer parti de la technologie CVD pour vos applications les plus difficiles, de la fabrication de semi-conducteurs à la création de revêtements résistants à l'usure.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage