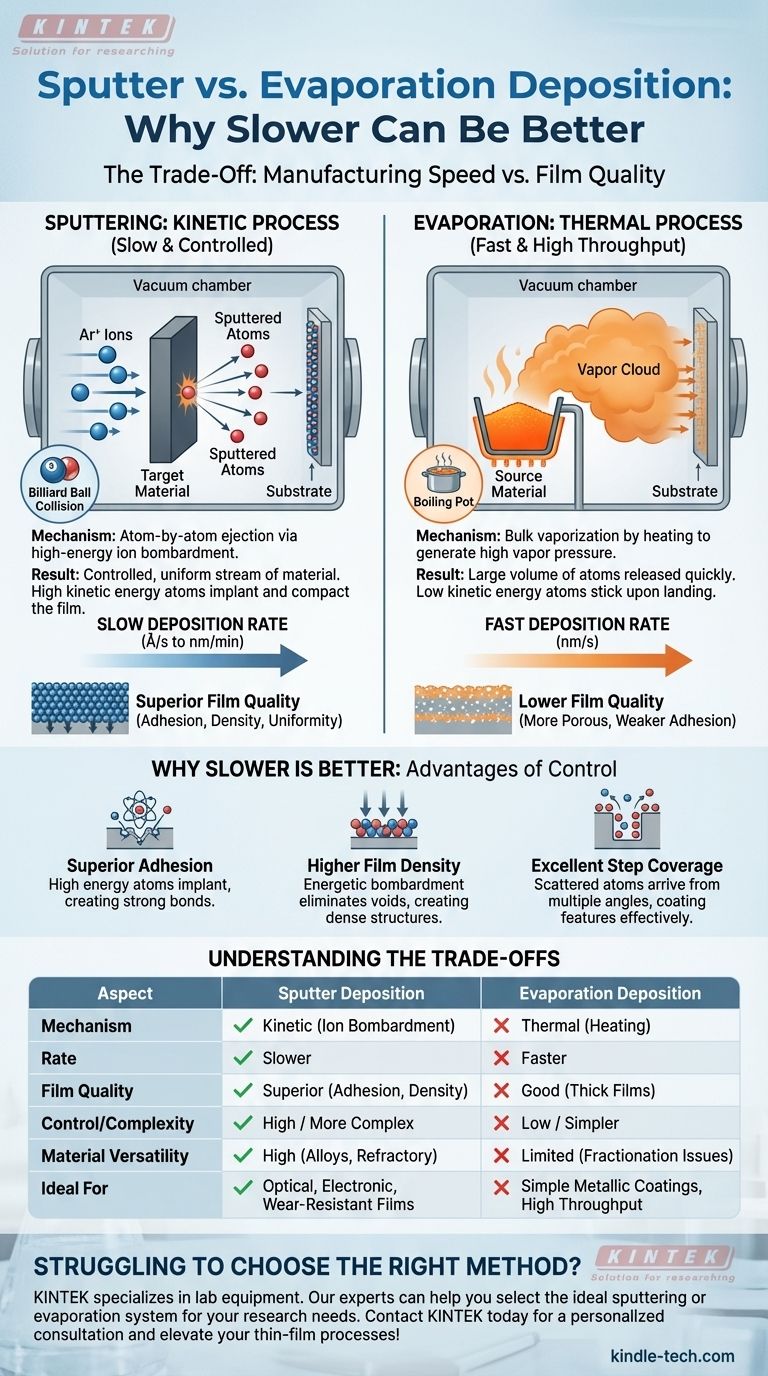

La différence fondamentale de vitesse de dépôt tient au mécanisme physique utilisé pour libérer le matériau de la source. Le dépôt par pulvérisation cathodique est un processus cinétique qui éjecte les atomes un par un par bombardement ionique à haute énergie, ce qui le rend intrinsèquement lent et contrôlé. En revanche, l'évaporation thermique est un processus thermique de masse qui génère un nuage de vapeur dense en chauffant le matériau source, ce qui entraîne un taux de dépôt beaucoup plus rapide.

Le choix entre la pulvérisation cathodique et l'évaporation n'est pas seulement une question de vitesse ; c'est un compromis critique entre le débit de fabrication et la qualité finale du film mince. Le rythme délibéré, atome par atome, de la pulvérisation cathodique est la raison même pour laquelle elle produit des films avec une adhérence, une densité et une uniformité supérieures.

La mécanique de l'éjection des matériaux : Atome contre vapeur

Pour comprendre la différence de vitesse, vous devez d'abord visualiser comment chaque processus élimine les atomes du matériau cible. Les méthodes sont fondamentalement différentes, l'une étant cinétique et l'autre thermique.

Pulvérisation cathodique : une collision cinétique de boules de billard

Dans la pulvérisation cathodique, la chambre est remplie d'un gaz inerte, généralement de l'Argon. Un champ électrique intense ionise ce gaz, créant un plasma, et accélère les ions Argon positifs vers le matériau source chargé négativement (la « cible »).

Ces ions énergétiques agissent comme des boules de billard à l'échelle atomique, percutant la surface de la cible et expulsant physiquement, ou « pulvérisant », des atomes individuels ou de petits amas. Il s'agit d'un processus de transfert de moment, et son efficacité est relativement faible, ce qui entraîne un flux de matériau éjecté contrôlé mais lent.

Évaporation : un processus thermique de masse

L'évaporation thermique est beaucoup plus simple, analogue à l'ébullition d'une casserole d'eau. Le matériau source est placé dans un creuset et chauffé sous vide poussé jusqu'à ce que sa température augmente au point où sa pression de vapeur devient significative.

À cette température, un grand volume d'atomes se sublime ou s'évapore de la surface, créant un nuage de vapeur dense qui voyage vers l'extérieur et se condense sur le substrat plus froid. Comme il s'agit d'un effet thermodynamique de masse plutôt que d'une collision un pour un, il peut libérer beaucoup plus de matériau dans le même laps de temps.

Pourquoi plus lent peut être mieux : les avantages du contrôle

Si l'évaporation est si rapide, la pulvérisation cathodique ne serait pas utilisée à moins que son taux plus lent n'apporte des avantages significatifs. L'énergie cinétique élevée des atomes pulvérisés est la clé de ces avantages.

Adhérence supérieure du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie nettement plus élevée (typiquement 1-10 eV) par rapport aux atomes évaporés (<1 eV). Cette énergie supplémentaire leur permet de s'implanter légèrement dans la surface du substrat, créant une couche de liaison solide et mélangée qui améliore considérablement l'adhérence du film.

Densité de film plus élevée

Le bombardement énergétique du film en croissance par les atomes pulvérisés aide à les « mettre en place », éliminant les vides et créant une structure de film beaucoup plus dense et uniforme. Les atomes évaporés atterrissent avec une faible énergie et ont tendance à rester là où ils atterrissent, ce qui peut entraîner des films plus poreux.

Excellent recouvrement des marches

Dans la pulvérisation cathodique, les atomes éjectés peuvent se disperser sur le gaz de fond lors de leur trajet vers le substrat. Cet effet de diffusion signifie que les atomes arrivent d'un éventail d'angles plus large, leur permettant de recouvrir plus efficacement les côtés des tranchées et des caractéristiques microscopiques, une propriété connue sous le nom de « recouvrement des marches ».

Comprendre les compromis

Le choix d'une méthode de dépôt nécessite de peser la vitesse par rapport au résultat souhaité pour votre application spécifique. Il n'existe pas de méthode unique « meilleure ».

Taux de dépôt contre qualité du film

C'est le compromis central. L'évaporation offre une vitesse élevée, idéale pour les films épais ou la fabrication à haut débit où la qualité suprême est secondaire. La pulvérisation cathodique offre des propriétés de film supérieures (densité, adhérence, pureté) au prix de temps de processus considérablement plus longs.

Complexité et contrôle du processus

La pulvérisation cathodique est un processus plus complexe impliquant le débit de gaz, la gestion du plasma et de multiples sources d'alimentation. Cependant, cette complexité offre plus de « boutons » à régler pour affiner les propriétés du film telles que la contrainte et la stœchiométrie, en particulier pour les matériaux complexes. L'évaporation est mécaniquement plus simple mais offre moins de contrôle sur la structure finale du film.

Compatibilité des matériaux

La pulvérisation cathodique peut déposer pratiquement n'importe quel matériau, y compris des alliages et des métaux réfractaires avec des points de fusion très élevés. L'évaporation pose des problèmes avec les alliages contenant des éléments ayant des pressions de vapeur différentes, car l'élément le plus volatil s'évaporera en premier, modifiant la composition du film.

Faire le bon choix pour votre objectif

Votre décision doit être dictée entièrement par les exigences de votre produit final.

- Si votre objectif principal est le débit maximal ou les revêtements métalliques simples : Choisissez l'évaporation thermique pour sa vitesse et sa simplicité.

- Si votre objectif principal est les films optiques, électroniques ou résistants à l'usure haute performance : Choisissez le dépôt par pulvérisation cathodique pour son adhérence, sa densité et son contrôle supérieurs.

- Si votre objectif principal est de déposer des alliages ou des composés complexes avec une composition précise : Choisissez le dépôt par pulvérisation cathodique, car il préserve la stœchiométrie du matériau cible.

En fin de compte, le taux de dépôt est une conséquence directe de la physique sous-jacente à la méthode, qui dicte à son tour l'énergie des atomes déposés et la qualité résultante de votre film.

Tableau récapitulatif :

| Aspect | Dépôt par pulvérisation cathodique | Dépôt par évaporation |

|---|---|---|

| Mécanisme principal | Cinétique (Bombardement ionique) | Thermique (Chauffage/Vaporisation) |

| Taux de dépôt typique | Plus lent (Å/s à nm/min) | Plus rapide (nm/s) |

| Avantage clé | Qualité de film supérieure (Adhérence, Densité) | Débit élevé et vitesse |

| Idéal pour | Films optiques, électroniques, résistants à l'usure haute performance | Revêtements métalliques simples, films épais |

Vous avez du mal à choisir la bonne méthode de dépôt pour les exigences de film spécifiques de votre laboratoire ? Le compromis entre vitesse et qualité est essentiel. KINTEK est spécialisé dans les équipements et consommables de laboratoire, au service des besoins des laboratoires. Nos experts peuvent vous aider à sélectionner le système de pulvérisation cathodique ou d'évaporation idéal pour obtenir les propriétés de film précises — adhérence supérieure, densité ou débit élevé — que votre recherche exige. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et améliorez vos processus de films minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision