Applications des céramiques d'alumine

Applications mécaniques

Les céramiques d'alumine sont largement utilisées dans divers composants mécaniques en raison de leurs propriétés mécaniques exceptionnelles. Ces matériaux font partie intégrante de la fabrication d'outils, de vannes à billes, de meules, de clous en céramique et de roulements. La grande résistance à la flexion des céramiques d'alumine permet à ces composants de supporter des contraintes mécaniques importantes sans défaillance. En outre, leur dureté et leur résistance à l'usure les rendent idéales pour les applications où la durabilité et la longévité sont primordiales.

Par exemple, dans l'industrie automobile, les roulements en céramique d'alumine sont préférés aux roulements métalliques traditionnels en raison de leur capacité à fonctionner à des vitesses et des conditions de charge élevées sans usure importante. De même, dans le secteur aérospatial, les outils en céramique d'alumine sont utilisés pour l'usinage d'alliages à haute résistance, où leur dureté empêche l'usure de l'outil et prolonge sa durée de vie.

La polyvalence des céramiques d'alumine dans les applications mécaniques est encore soulignée par leur utilisation dans les meules. Ces meules, fabriquées à partir de céramiques d'alumine, offrent des performances de meulage supérieures et une durée de vie plus longue que les matériaux conventionnels. Cela permet non seulement de réduire les coûts de maintenance, mais aussi d'améliorer l'efficacité opérationnelle dans les environnements industriels.

En résumé, les applications mécaniques des céramiques d'alumine sont vastes et variées, tirant parti de leur combinaison unique de résistance élevée à la flexion, de dureté et de résistance à l'usure pour offrir des performances supérieures dans des environnements exigeants.

Applications électroniques/électriques

Les céramiques d'alumine jouent un rôle essentiel dans les secteurs de l'électronique et de l'électricité, grâce à leurs propriétés isolantes exceptionnelles et à leurs pertes minimales à haute fréquence. Ces céramiques font partie intégrante de la fabrication des plaques de base, des substrats et des films céramiques, qui sont des composants essentiels dans la conception et le fonctionnement des appareils électroniques. L'utilisation de céramiques d'alumine dans ces applications garantit non seulement l'isolation électrique, mais aussi la stabilité dans des conditions de fonctionnement variables, ce qui les rend indispensables dans l'électronique de haute précision.

Dans le domaine des céramiques transparentes, les céramiques d'alumine offrent un mélange unique de clarté optique et d'isolation électrique, ce qui les rend adaptées aux applications qui requièrent ces deux propriétés. Cette double capacité est particulièrement précieuse dans les dispositifs où la transparence optique est nécessaire au fonctionnement, comme dans certains types de capteurs et d'écrans.

En outre, les matériaux d'isolation électrique dérivés des céramiques d'alumine sont essentiels au maintien de l'intégrité des systèmes électriques. Ils empêchent les courts-circuits et les interférences de signaux, améliorant ainsi la fiabilité et les performances des équipements électroniques. La faible perte à haute fréquence de ces matériaux garantit une transmission efficace des signaux, ce qui est essentiel dans les technologies de communication modernes.

En résumé, les applications des céramiques d'alumine dans les secteurs de l'électronique et de l'électricité sont vastes et variées, reflétant leur combinaison unique de propriétés isolantes et de robustesse opérationnelle. Cela en fait un matériau de base pour l'avancement continu des technologies électroniques.

Applications dans l'industrie chimique

Les céramiques d'alumine jouent un rôle crucial dans l'industrie chimique, principalement en raison de leur résistance inégalée aux environnements corrosifs. Cette propriété les rend indispensables dans plusieurs applications clés. L'une d'entre elles est l'utilisation debilles de remplissage chimiqueoù leur inertie garantit qu'elles ne réagissent pas aux produits chimiques auxquels elles sont exposées, préservant ainsi l'intégrité des processus chimiques.

Dans le domaine desmembranes de microfiltration inorganiquesles céramiques d'alumine offrent une solution robuste pour la séparation des particules dans divers mélanges chimiques. Leur grande résistance mécanique et leur stabilité thermique permettent à ces membranes de supporter les conditions difficiles souvent rencontrées dans le traitement chimique, garantissant ainsi une performance de filtration constante dans le temps.

En outre, les céramiques d'alumine sont largement utilisées dans les domaines suivantsrevêtements résistants à la corrosion. Ces revêtements protègent les matériaux sous-jacents des effets néfastes des agents corrosifs, prolongeant ainsi la durée de vie des équipements industriels. L'excellente résistance à la corrosion des céramiques d'alumine en fait un choix privilégié pour les applications de revêtement où la durabilité et la fiabilité sont primordiales.

| Application | Principaux avantages |

|---|---|

| Billes de remplissage pour produits chimiques | Inertie, maintien de l'intégrité du processus chimique |

| Membranes de microfiltration inorganiques | Résistance mécanique élevée, stabilité thermique, performance de filtration constante |

| Revêtements résistants à la corrosion | Protègent les matériaux sous-jacents, prolongent la durée de vie de l'équipement |

La combinaison de ces applications met en évidence la polyvalence et la robustesse des céramiques d'alumine dans l'industrie chimique, ce qui en fait un matériau de base pour divers processus critiques.

Applications médicales

Les céramiques d'alumine ont trouvé des applications significatives dans le domaine médical, en particulier dans le développement d'os, d'articulations et de dents artificiels. Leurbiocompatibilité garantit que ces matériaux ne provoquent pas de réactions indésirables lorsqu'ils sont en contact avec des tissus vivants, ce qui les rend idéaux pour une implantation à long terme. L'inertieinertie des céramiques d'alumine renforce encore leur pertinence, car elles ne se corrodent pas et ne se dégradent pas dans le corps, ce qui constitue une solution stable et durable pour les implants médicaux.

En outre, lagrande dureté des céramiques d'alumine garantit que ces implants peuvent résister aux contraintes mécaniques rencontrées dans le corps humain. Cette propriété est cruciale pour la longévité et l'efficacité des os et des articulations artificiels, qui doivent supporter des mouvements et des pressions constants. L'utilisation des céramiques d'alumine dans les applications dentaires est également très répandue en raison de leur capacité à imiter la dureté naturelle et la résistance à l'usure de l'émail des dents, ce qui garantit une restauration plus naturelle et plus durable.

| Propriété | Avantages dans les applications médicales |

|---|---|

| Biocompatibilité | Aucune réaction indésirable avec les tissus vivants |

| Inertie | Pas de corrosion ni de dégradation dans l'organisme |

| Dureté élevée | Résiste aux contraintes mécaniques, convient pour une utilisation à long terme |

En résumé, la combinaison unique de biocompatibilité, d'inertie et de dureté élevée fait des céramiques d'alumine un matériau inestimable dans le domaine médical, contribuant au développement d'implants médicaux fiables et durables.

Caractéristiques et techniques de fabrication

Ébauches de pressage de poudre

Le pressage de la poudre est une technique fondamentale dans la fabrication des céramiques d'alumine avancées, impliquant l'application d'une pression pour compacter la poudre de céramique dans une ébauche. Cette méthode est particulièrement appréciée pour sa capacité à produire des ébauches de dimensions précises et un processus opérationnel simple. Toutefois, la durabilité des moules utilisés dans cette technique constitue une limite notable. Les contraintes mécaniques constantes exercées pendant le processus de pressage entraînent une usure importante, ce qui nécessite le remplacement régulier des moules pour maintenir la qualité de la production.

Cette technique est particulièrement avantageuse pour sa simplicité et la précision qu'elle offre, ce qui en fait un choix privilégié pour la mise en forme initiale des composants céramiques. Malgré la nécessité de remplacer fréquemment les moules, le processus global reste rentable et efficace pour la production d'ébauches céramiques de haute qualité. La nature répétitive du processus de pressage souligne toutefois l'importance de la sélection et de la conception des matériaux des moules afin d'en atténuer l'usure et d'en prolonger la durée de vie.

En résumé, si le pressage des poudres constitue une méthode fiable et précise pour former des flans en céramique, la nécessité fréquente de remplacer les moules en raison de leur usure est un aspect critique que les fabricants doivent gérer efficacement pour optimiser l'efficacité et le coût de la production.

Pressage isostatique des flans

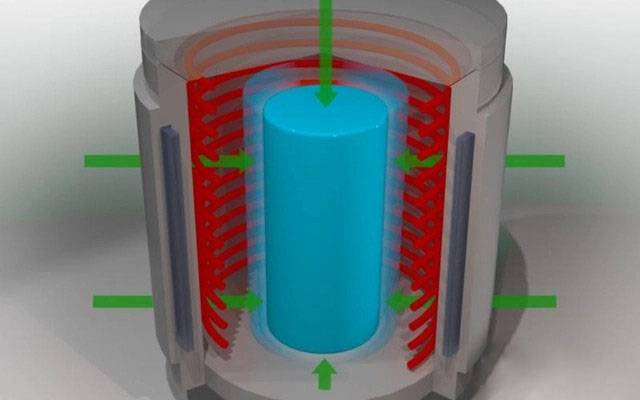

Le pressage isostatique est une technique sophistiquée de métallurgie des poudres qui utilise un fluide pour appliquer une pression uniforme à la poudre de céramique. Cette méthode garantit que la pression est uniformément répartie sur toutes les surfaces de la poudre, ce qui permet de créer un flan très dense et uniforme. Le processus consiste à placer la poudre dans un récipient fermé rempli de liquide, qui est ensuite soumis à une pression élevée. Ce compactage uniforme sous pression permet d'obtenir un flan d'une densité et d'une résistance exceptionnelles.

L'un des principaux avantages du pressage isostatique est sa capacité à produire des ébauches présentant une uniformité maximale en termes de densité et de microstructure. Contrairement au pressage uniaxial, qui est limité par des contraintes géométriques, le pressage isostatique permet d'obtenir cette uniformité sans ces limites. Il est donc particulièrement adapté à la réalisation de formes complexes et de dessins compliqués que d'autres méthodes de pressage ne parviendraient pas à réaliser.

Toutefois, la sophistication du processus de pressage isostatique a un coût. L'équipement requis pour cette méthode est à la fois complexe et coûteux, ce qui peut constituer un obstacle important pour les petites entreprises ou celles dont le budget est limité. En outre, le processus lui-même est plus complexe et nécessite un contrôle et une surveillance minutieux pour garantir des résultats optimaux. Malgré ces difficultés, les ébauches de haute qualité produites par pressage isostatique en font une technique précieuse dans les industries où la performance des matériaux est essentielle, comme dans la production de céramiques d'alumine de pointe.

Moulage par injection du corps vert

Le moulage par injection est une technique sophistiquée qui permet de produire des corps verts d'une résistance et d'une uniformité remarquables. Cette méthode est particulièrement avantageuse pour créer des formes complexes et obtenir un moulage proche de la taille nette. Le processus implique une utilisation minimale de liants organiques, ce qui simplifie l'étape ultérieure d'enlèvement du plastique.

Par rapport aux méthodes traditionnelles, le moulage par injection offre plusieurs avantages distincts :

- Compatibilité avec les formes complexes: Il excelle dans la formation de géométries complexes qui sont difficiles à réaliser avec d'autres techniques.

- Uniformité et solidité: Les corps verts présentent une uniformité et une résistance élevées, ce qui garantit une qualité constante dans les différentes parties.

- Contenu organique réduit: En minimisant l'utilisation de matières organiques, le processus réduit le risque de défauts et améliore la qualité globale du produit final.

- Facilité d'enlèvement du plastique: La réduction de la teneur en matières organiques facilite le retrait du plastique et le rend plus propre, ce qui rationalise le processus de fabrication.

| Avantages | Description |

|---|---|

| Formes complexes | Idéal pour les conceptions complexes, surmontant les limites des méthodes de moulage plus simples. |

| Uniformité et résistance | Garantit des pièces de haute qualité, homogènes et dotées de propriétés mécaniques robustes. |

| Faible teneur en matières organiques | Réduit les défauts et simplifie les étapes de post-traitement. |

| Retrait facile du plastique | Facilite un processus de retrait plus propre et plus efficace. |

Cette méthode est non seulement efficace mais aussi très polyvalente, ce qui en fait un choix privilégié dans les industries où la précision et la complexité sont primordiales.

Processus de pressage isostatique

Principe de la technologie de pressage isostatique

La technologie de pressage isostatique est une méthode sophistiquée qui utilise un liquide à haute pression pour appliquer uniformément une pression sur un corps vert. Ce processus garantit que le corps vert subit une transformation hautement densifiée, ce qui permet d'obtenir un matériau à la fois dense et uniforme. La technique consiste à placer le produit dans un récipient fermé rempli de liquide, où une pression égale est appliquée sur toutes les surfaces. Cette application uniforme de la pression augmente considérablement la densité du matériau sous haute pression, ce qui permet d'obtenir la forme et l'intégrité structurelle souhaitées.

Le procédé de pressage isostatique est non seulement polyvalent, mais aussi très efficace dans divers secteurs. Il a trouvé de nombreuses applications dans la mise en forme de matériaux réfractaires à haute température, de céramiques, de carbures cémentés, d'aimants permanents au lanthane, de matériaux à base de carbone et de poudres de métaux rares. Sa capacité à consolider les poudres ou à corriger les défauts dans les pièces moulées en fait un outil précieux pour la science et l'ingénierie des matériaux.

L'une des principales caractéristiques du pressage isostatique est sa capacité à appliquer une force uniforme et égale sur l'ensemble du produit, indépendamment de sa forme ou de sa taille. Cette caractéristique est particulièrement avantageuse pour les applications céramiques et réfractaires, où il est crucial d'obtenir des tolérances précises. Ce procédé permet non seulement de réduire le besoin d'un usinage coûteux, mais aussi d'améliorer considérablement la viabilité commerciale du produit final.

En résumé, la technologie du pressage isostatique se distingue par sa capacité à produire des corps verts hautement densifiés et uniformes grâce à l'application uniforme d'un liquide à haute pression. Son adoption généralisée dans diverses industries souligne son efficacité et sa polyvalence dans le traitement des matériaux.

Avantages du pressage isostatique

Le pressage isostatique se distingue dans le domaine de la fabrication des céramiques par ses capacités uniques. L'un de ses principaux avantages est ladensité élevée du corps vert qu'elle permet d'obtenir. Cela est possible grâce à l'application uniforme de la pression dans toutes les directions, ce qui élimine le besoin de lubrifiants et garantit une densité constante dans l'ensemble du matériau.

Le procédé permet égalementla formation de formes complexes. Contrairement aux méthodes de pressage unidirectionnel qui sont limitées par des matrices rigides, le pressage isostatique supprime bon nombre de ces limitations géométriques. Cette flexibilité en fait un procédé idéal pour la création de pièces complexes qui seraient difficiles à produire avec les méthodes traditionnelles.

En outre, le pressage isostatique offreune bonne résistance etune densité uniforme dans toutes les directions. Cette nature isotrope du matériau est particulièrement bénéfique pour les applications nécessitant une intégrité et une fiabilité mécaniques élevées. Le procédé est également très efficace avecmatériaux difficiles à compacter et coûteux tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium, ce qui permet de maximiser l'utilisation des matériaux.

| Avantages | Description |

|---|---|

| Densité élevée du corps vert | Une pression uniforme dans toutes les directions élimine le besoin de lubrifiants, ce qui permet d'obtenir une densité élevée et uniforme. |

| Capacité à former des formes complexes | Supprime les contraintes géométriques du pressage unidirectionnel, idéal pour les pièces complexes. |

| Bonne résistance | La nature isotrope assure une résistance uniforme dans toutes les directions. |

| Densité uniforme | Une pression uniforme permet d'obtenir une densité constante dans l'ensemble du matériau. |

| Utilisation efficace du matériau | Très efficace avec les matériaux difficiles à compacter et coûteux. |

Inconvénients du pressage isostatique

Si le pressage isostatique présente plusieurs avantages, tels que des densités compactes élevées et la possibilité de former des formes complexes, il n'est pas dépourvu d'inconvénients. L'un des principaux inconvénients est sa faible précision dimensionnelle. Cette limitation découle de la nature du processus, où la pression appliquée est uniforme dans toutes les directions, ce qui rend difficile un contrôle dimensionnel précis.

Un autre problème important est la complexité du processus lui-même. Le pressage isostatique nécessite des équipements et des moules spécialisés, généralement en graphite de haute pureté et de haute résistance, qui sont à la fois coûteux et complexes à fabriquer. En outre, l'équipement doit souvent être importé, ce qui augmente encore le coût et la complexité. Le procédé est donc moins adapté à la production industrielle en continu, où la simplicité et la rentabilité sont primordiales.

L'efficacité de la production est également un problème. Le processus comporte de multiples étapes, notamment le chargement et le déchargement des moules, ce qui peut prendre du temps et nécessiter une main-d'œuvre importante. La variante avec sac humide, bien que mieux adaptée aux grandes pièces, souffre d'une baisse de productivité due à ces étapes, ce qui limite le potentiel d'automatisation. La version avec sac sec, bien que plus automatisée, doit encore faire face à des difficultés pour maintenir des taux de production élevés en raison de la complexité globale du processus.

En outre, l'uniformité du grain cible est souvent médiocre, ce qui peut affecter les propriétés mécaniques du produit final. Malgré les densités élevées que l'on peut atteindre, le manque d'uniformité du grain peut entraîner des incohérences en termes de résistance et de durabilité.

En résumé, si le pressage isostatique est une technique puissante pour obtenir des densités élevées et des formes complexes, sa faible précision dimensionnelle, la complexité du processus et la faible efficacité de la production posent des défis importants qui doivent être gérés avec soin.

Une méthode de moulage complète

L'intégration des techniques de pressage à sec et de pressage isostatique constitue une approche synergique du moulage de la céramique, offrant un corps vert d'une densité exceptionnelle et d'une précision dimensionnelle supérieure. Le pressage à sec, connu pour sa simplicité et ses capacités de production rapide, excelle dans la formation de formes simples, mais ne permet pas toujours d'obtenir les détails complexes et la densité uniforme requis pour les géométries plus complexes. À l'inverse, le pressage isostatique utilise la pression d'un fluide pour comprimer uniformément la poudre de céramique, ce qui permet d'obtenir un corps vert d'une densité et d'une résistance élevées, mais au détriment de la précision dimensionnelle et de la complexité opérationnelle.

En combinant ces deux méthodes, les fabricants peuvent exploiter les points forts de chaque technique. Le pressage à sec peut être utilisé dans un premier temps pour créer une forme grossière avec les dimensions nécessaires, suivi d'un pressage isostatique pour affiner et densifier uniformément le corps vert. Ce processus en deux étapes permet non seulement d'améliorer la densité et la résistance globales du composant céramique, mais aussi d'améliorer considérablement sa précision dimensionnelle. Le résultat est un corps vert à la fois très dense et de forme précise, qui répond aux exigences rigoureuses des applications céramiques avancées.

Cette méthode de moulage complète est particulièrement avantageuse pour produire des céramiques aux formes complexes et aux propriétés mécaniques élevées, telles que celles utilisées dans l'aérospatiale, les implants médicaux et l'électronique de haute performance. La capacité d'obtenir à la fois une densité élevée et une grande précision dimensionnelle grâce à cette approche combinée souligne son efficacité dans le domaine de la fabrication de céramiques d'alumine avancées.

Moules en céramique d'alumine avancée

Moules traditionnels de pressage à sec

Les moules traditionnels de pressage à sec sont des outils indispensables dans le processus de fabrication des céramiques, en particulier pour la production de produits de forme simple. Ces moules se distinguent par la rapidité de leurs cycles de production, ce qui les rend adaptés aux environnements de fabrication en grande série. Toutefois, leur utilité se limite à des géométries simples, ce qui limite leur application à des conceptions plus complexes.

Le processus de pressage à sec consiste à charger les poudres de carbure de tungstène et de cobalt (WC-Co) dans les moules, manuellement ou à l'aide de systèmes automatisés. Le moule rempli, ainsi que l'enceinte sous pression, sont ensuite fixés dans le cadre de la presse. Le processus de compactage, qui dure généralement entre 5 et 10 minutes, permet d'obtenir un compact vert prêt à être traité ultérieurement. Cette méthode est particulièrement efficace pour presser des tiges, des tubes et d'autres formes simples d'un diamètre maximal de 200 mm et d'une longueur maximale de 600 mm.

Un avantage notable des moules de pressage à sec est leur capacité à produire des composants dont l'épaisseur de paroi peut atteindre 2 mm, tout en maintenant des tolérances de l'ordre de 0,1 à 1 mm. Cette précision est cruciale pour de nombreuses applications industrielles où la précision dimensionnelle est primordiale.

Malgré leur efficacité, les moules de pressage à sec nécessitent des matériaux spécifiques qui présentent une thixotropie - une propriété essentielle pour le transfert uniforme de la pression sur la poudre. La viscosité du matériau du moule doit diminuer sous la pression pour assurer un compactage correct, puis revenir à son état initial une fois la pression relâchée, ce qui facilite les cycles de pressage ultérieurs.

En résumé, si les moules traditionnels de pressage à sec sont idéaux pour la production rapide de céramiques de forme simple, leurs contraintes de conception nécessitent l'utilisation d'autres méthodes pour les géométries plus complexes.

Application des moules de pressage isostatique

Les moules de pressage isostatique font partie intégrante de la production de céramiques avancées, notamment le carbure de silicium, le nitrure de silicium, l'alumine et la zircone. Ces moules facilitent la formation de formes complexes présentant une densité élevée et des propriétés mécaniques supérieures. Le processus de pressage isostatique consiste à soumettre la poudre de céramique à une pression uniforme à travers un milieu liquide, en veillant à ce que toutes les surfaces du produit soient comprimées de la même manière. Cette méthode permet non seulement d'améliorer la densité, mais aussi de minimiser le retrait et la déformation dus au frittage, ce qui la rend idéale pour créer des composants longs et minces en forme de tige ou de tube qui sont difficiles à produire à l'aide des techniques de moulage conventionnelles.

Les avantages de l'utilisation de moules de pressage isostatique sont multiples. Tout d'abord, la densité élevée et uniforme obtenue grâce à ce procédé permet de fabriquer des produits d'une résistance et d'une usinabilité exceptionnelles, ce qui réduit considérablement les contraintes internes. Deuxièmement, les moules eux-mêmes sont relativement faciles à fabriquer, ce qui leur confère une longue durée de vie et des coûts de production globaux réduits. En outre, le pressage isostatique favorise la création de compacts de grande taille, permettant des compactions multiples dans un seul cylindre, ce qui accroît l'efficacité et la polyvalence de la production.

En résumé, les moules de pressage isostatique sont une pierre angulaire de l'industrie des céramiques de pointe, car ils constituent une solution robuste pour la production de composants céramiques de haute qualité présentant des géométries complexes et des propriétés mécaniques supérieures.

Moule réglable en céramique d'alumine de haute pureté

La conception innovante des moules ajustables en céramique d'alumine de haute pureté constitue une avancée significative dans la fabrication des céramiques, en particulier dans le domaine des formes complexes et des flux de production efficaces. Contrairement aux moules traditionnels de pressage à sec qui sont limités à des formes simples et nécessitent un remplacement fréquent en raison de l'usure, ces moules réglables offrent une flexibilité et une facilité d'utilisation inégalées.

L'une des principales caractéristiques de ces moules est leur capacité à s'adapter à différentes géométries, ce qui permet aux fabricants de produire des composants céramiques complexes avec précision. Cette adaptabilité permet non seulement d'élargir la gamme de produits pouvant être fabriqués, mais aussi de réduire la nécessité d'utiliser plusieurs moules, ce qui rationalise le processus de production.

En outre, la facilité de démoulage des céramiques traitées constitue une amélioration notable par rapport aux méthodes conventionnelles. La conception réglable permet d'extraire les céramiques sans les endommager, ce qui minimise les déchets et augmente le rendement global des produits de haute qualité. Cette caractéristique est particulièrement utile dans les industries où l'intégrité du produit final est essentielle, comme dans les applications médicales et électroniques.

En résumé, les moules ajustables en céramique d'alumine de haute pureté représentent un bond en avant dans la pratique de la fabrication, offrant une solution polyvalente pour produire des composants céramiques complexes avec facilité et efficacité.

Produits associés

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Poudre d'alumine granulée de haute pureté pour la céramique fine avancée d'ingénierie

- Tube de four en alumine haute température (Al2O3) pour la céramique fine d'ingénierie avancée

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Bague d'étanchéité avancée en céramique d'oxyde d'aluminium Al2O3 pour applications résistantes à l'usure

Articles associés

- Dos et don'ts lors de l'installation d'un élément chauffant en disiliciure de molybdène (MoSi2)

- Exploiter la puissance des plaques de quartz optique : Applications et avantages

- Plaque de quartz optique : Guide complet des applications, des spécifications et de l'utilisation

- Découvrir les propriétés et les applications exceptionnelles des plaques de quartz optique

- Verrerie ou vaisselle en plastique - Quel est le meilleur choix pour vos besoins ?