Introduction à la pulvérisation cathodique magnétron et au phénomène d'ablation

Principe de base de la pulvérisation magnétron

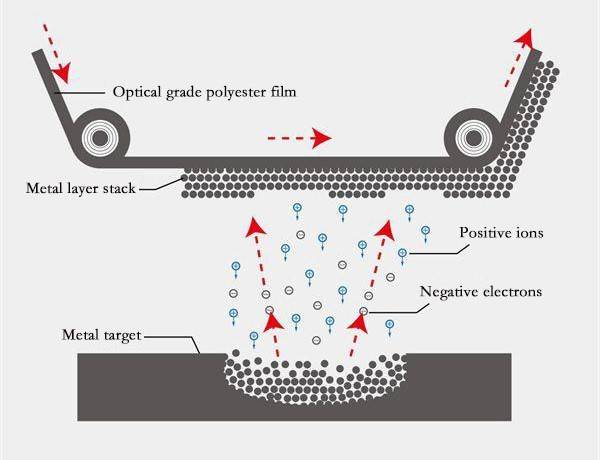

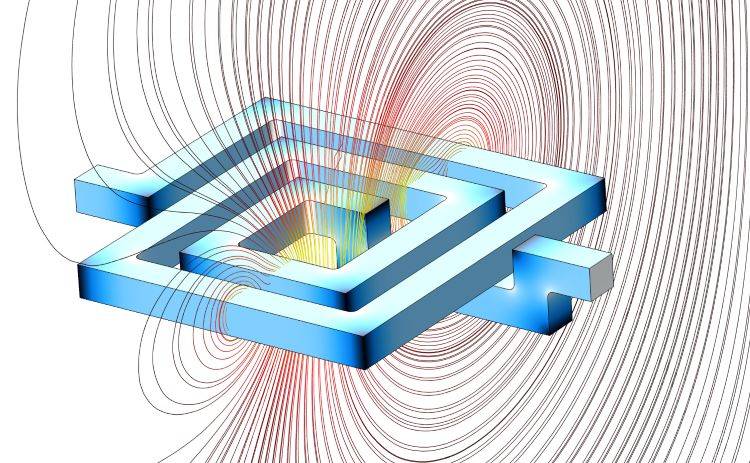

La pulvérisation magnétron est une technique sophistiquée de dépôt de couches minces qui exploite l'interaction entre l'ionisation des gaz, le bombardement d'ions et l'influence du champ magnétique pour obtenir un dépôt précis de matériaux. Le processus commence par la création d'un environnement plasma, généralement obtenu par l'application d'un champ électrique allant de plusieurs centaines à plusieurs milliers d'électronvolts. Ce champ électrique accélère les particules chargées dans le plasma, leur conférant une énergie cinétique suffisante pour bombarder la cathode qui, dans ce contexte, est la cible de pulvérisation.

Sous l'influence de ce bombardement à haute énergie, les atomes de la cible de pulvérisation solide sont éjectés selon une distribution caractéristique en cosinus en ligne de mire. Ces atomes éjectés se déplacent ensuite vers le substrat, où ils se condensent et forment un film mince. Le rôle du champ magnétique est crucial dans ce processus, car il confine les électrons du plasma près de la surface de la cible, ce qui améliore l'efficacité de l'ionisation et donc le taux de pulvérisation global.

Le système de pulvérisation magnétron fonctionne en alimentant le magnétron, qui génère une tension négative qui est ensuite appliquée aux matériaux de la cible de pulvérisation. Cette tension négative sert à attirer les ions positifs vers la surface de la cible, en leur conférant une énergie cinétique importante. Le bombardement ionique qui en résulte sur la surface de la cible entraîne un transfert d'énergie, facilitant l'éjection des atomes de la cible et leur dépôt ultérieur sur le substrat.

En résumé, la pulvérisation magnétron est un processus à multiples facettes qui intègre l'ionisation des gaz, le bombardement ionique et l'influence du champ magnétique pour obtenir un dépôt contrôlé et efficace de couches minces, ce qui en fait une technique de base pour diverses applications industrielles.

Définition et manifestation de l'ablation

L'ablation dans la pulvérisation magnétron est un phénomène critique caractérisé par l'enlèvement progressif de matériau de la surface de la cible en raison d'un bombardement ionique à haute énergie. Ce processus entraîne une perte substantielle de matière, le matériau de la cible étant non seulement érodé mais aussi fragmenté en particules plus petites qui sont ensuite éjectées dans le plasma. Le bombardement continu par des ions énergétiques perturbe la structure cristalline de la cible, entraînant des altérations significatives de sa microstructure.

Les manifestations de l'ablation sont multiples :

- Perte de matière: Le premier effet est l'appauvrissement substantiel du matériau cible, ce qui a un impact direct sur l'efficacité et la durée du processus de pulvérisation.

- Détachement de particules: Les interactions à haute énergie provoquent la décomposition du matériau cible en particules plus petites, qui peuvent ensuite se déposer sur le substrat, ce qui peut affecter la qualité du film.

- Modification de la structure cristalline: Le bombardement ionique répétitif induit des changements dans le réseau cristallin de la cible, conduisant souvent à la formation de défauts et à des transformations microstructurelles.

Ces effets contribuent collectivement à la dégradation globale de la cible, ce qui nécessite une compréhension approfondie et des stratégies d'atténuation pour garantir la longévité et l'efficacité du processus de pulvérisation.

Causes de l'ablation sévère

Concentration de l'énergie de bombardement

La distribution inégale des champs électriques et les caractéristiques géométriques du faisceau d'ions sont les principaux facteurs qui conduisent à la concentration de l'énergie ionique dans la région centrale de la cible. Ce phénomène est particulièrement prononcé dans les processus de pulvérisation magnétron, où l'interaction entre les champs électriques et magnétiques crée une trajectoire complexe pour les ions.

Dans la pulvérisation magnétron, le champ électrique est généralement plus fort près du centre de la cible en raison de la configuration des lignes de champ magnétique. Ce champ électrique renforcé accélère les ions plus vigoureusement dans la région centrale, ce qui entraîne une densité d'énergie plus élevée. En outre, les propriétés géométriques du faisceau d'ions, telles que sa divergence et sa convergence, exacerbent encore cette concentration. Le faisceau a tendance à converger au centre, où il rencontre la plus grande résistance et dépose donc plus d'énergie.

Cette concentration de l'énergie de bombardement se traduit par des impacts ioniques localisés de haute énergie, qui sont nettement plus intenses que ceux de la périphérie. Par conséquent, la région centrale subit une ablation plus importante, ce qui entraîne une perte rapide de matière et une dégradation structurelle. Il est essentiel de comprendre et d'atténuer cette concentration d'énergie pour obtenir un dépôt de film uniforme et prolonger la durée de vie de la cible.

Influence de la composition du gaz

La composition du gaz dans la chambre de pulvérisation joue un rôle essentiel dans la détermination de la vitesse d'ablation des cibles céramiques. Des débits de gaz élevés peuvent influencer de manière significative la génération et le mouvement des ions, ce qui a un impact sur le processus d'ablation. Plus précisément, la présence de gaz électronégatifs, tels que l'oxygène ou le fluor, peut modifier la dynamique d'ionisation dans la chambre. Ces gaz peuvent capturer des électrons plus facilement, ce qui réduit la densité électronique globale et affecte la stabilité du plasma.

Pour mieux comprendre l'impact de la composition des gaz, il convient de prendre en compte les facteurs suivants :

- Efficacité de l'ionisation: Les gaz électronégatifs peuvent réduire l'efficacité de l'ionisation en capturant des électrons libres, réduisant ainsi le nombre d'ions disponibles pour le bombardement.

- Stabilité du plasma: La présence de gaz électronégatifs peut entraîner des instabilités dans le plasma, provoquant des fluctuations dans la distribution de l'énergie des ions.

- Interaction avec la surface de la cible: Le type de gaz peut influencer les réactions chimiques à la surface de la cible, ce qui peut conduire à des mécanismes d'ablation différents.

| Type de gaz | Efficacité de l'ionisation | Stabilité du plasma | Interaction avec la cible |

|---|---|---|---|

| Gaz inertes | Très | stables | Réaction chimique minimale |

| Gaz électronégatifs | Faible | Instable | Réaction chimique active |

En optimisant le débit et la composition du gaz, il est possible d'atténuer les effets négatifs des gaz électronégatifs et d'améliorer le processus d'ablation. Cette optimisation peut conduire à des conditions de plasma plus stables et à un bombardement ionique mieux contrôlé sur la surface de la cible.

Propriétés matérielles des cibles céramiques

Les propriétés mécaniques des cibles céramiques, en particulier leur résistance mécanique, leur point de fusion et leur conductivité thermique, jouent un rôle crucial dans la détermination de leur résistance à l'ablation pendant la pulvérisation cathodique magnétron. Ces propriétés influencent collectivement la façon dont le matériau de la cible réagit au bombardement ionique à haute énergie qui caractérise le processus d'ablation.

-

Résistance mécanique: Les matériaux céramiques ayant une résistance mécanique élevée sont mieux équipés pour résister aux contraintes physiques intenses induites par le bombardement ionique. Cette résistance permet de maintenir l'intégrité structurelle de la cible, réduisant ainsi l'ampleur de la perte de matière et du détachement de particules.

-

Point de fusion: Le point de fusion d'un matériau céramique est un facteur essentiel de sa résistance à l'ablation. Les matériaux ayant un point de fusion élevé sont moins susceptibles de subir des changements de phase sous l'effet des températures élevées générées au cours du processus de pulvérisation. Cette stabilité thermique garantit que la cible reste intacte et fonctionnelle plus longtemps.

-

Conductivité thermique: La conductivité thermique élevée des matériaux céramiques facilite la dissipation de la chaleur, évitant ainsi une surchauffe localisée qui pourrait accélérer l'ablation. Une gestion thermique efficace est essentielle pour maintenir des températures de surface uniformes et réduire la probabilité de dommages induits par le stress thermique.

En résumé, l'interaction entre la résistance mécanique, le point de fusion et la conductivité thermique des cibles céramiques a un impact significatif sur leur capacité à supporter et à résister aux conditions d'ablation sévères rencontrées lors de la pulvérisation cathodique magnétron.

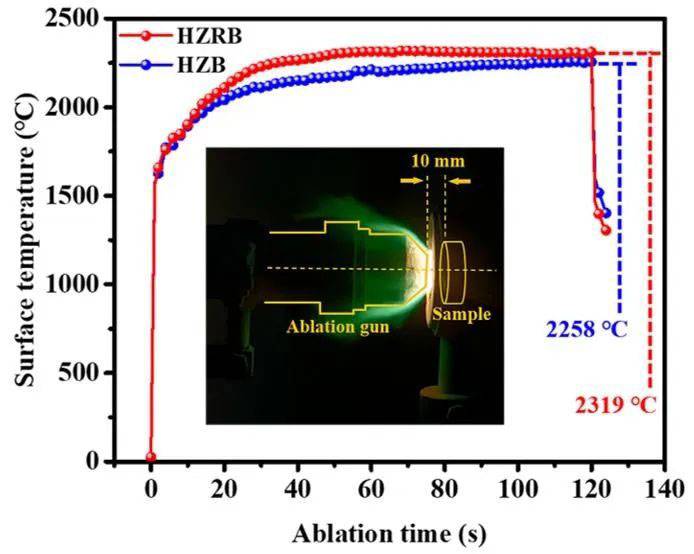

Effets de la température

La chaleur générée au cours du processus de dépôt par pulvérisation magnétron peut avoir un impact significatif sur la température de surface des cibles céramiques. Si cette chaleur n'est pas gérée et distribuée efficacement, elle peut entraîner une augmentation rapide de la température de surface, accélérant ainsi le processus d'ablation. Les conditions thermiques pendant la pulvérisation sont cruciales, car elles influencent directement la vitesse à laquelle le matériau est perdu à la surface de la cible.

Facteurs influençant la distribution thermique :

- Conductivité thermique du matériau cible : La conductivité thermique du matériau céramique joue un rôle essentiel. Les matériaux ayant une conductivité thermique plus élevée peuvent distribuer la chaleur de manière plus uniforme, réduisant ainsi les points chauds localisés qui accélèrent l'ablation.

- Mécanismes de refroidissement : Des systèmes de refroidissement efficaces, tels que des plaques d'appui refroidies à l'eau ou des revêtements de gestion thermique, peuvent contribuer à dissiper la chaleur plus efficacement, évitant ainsi une accumulation excessive de température sur la surface de la cible.

- Paramètres du processus : Des variables telles que la puissance appliquée pendant la pulvérisation et la durée du processus de dépôt peuvent affecter de manière significative le taux de génération de chaleur. L'optimisation de ces paramètres peut contribuer à une gestion plus efficace des conditions thermiques.

Conséquences d'une mauvaise gestion thermique :

- Ablation localisée : Une mauvaise distribution thermique peut conduire à des zones localisées de haute température, provoquant une perte rapide et inégale de matière, ce qui affecte l'uniformité et la qualité du film déposé.

- Dégradation du matériau : Une chaleur excessive peut dégrader l'intégrité structurelle du matériau céramique, entraînant des modifications de ses propriétés mécaniques et chimiques, ce qui peut encore aggraver le problème de l'ablation.

En comprenant et en traitant les effets de la température pendant la pulvérisation magnétron, il est possible d'atténuer la gravité de l'ablation, ce qui garantit des processus de dépôt plus stables et plus efficaces.

Autres facteurs affectant l'ablation

Outre les facteurs primaires tels que la concentration de l'énergie de bombardement, la composition du gaz et les propriétés du matériau, plusieurs autres variables influencent de manière significative le phénomène d'ablation lors de la pulvérisation magnétron. Ces facteurs, bien que souvent négligés, jouent un rôle crucial dans la détermination de l'étendue et de la nature de la perte de matière sur la surface de la cible.

Pression de l'air de travail

La pression de l'air de travail dans la chambre de pulvérisation est un paramètre critique qui peut soit exacerber, soit atténuer l'ablation. Des pressions plus élevées peuvent entraîner une augmentation des collisions entre les ions et les particules neutres, ce qui peut disperser les ions et réduire leur énergie avant qu'ils n'atteignent la cible. Inversement, des pressions plus faibles peuvent permettre aux ions de conserver une plus grande partie de leur énergie, ce qui se traduit par un bombardement plus intense et des taux d'ablation plus élevés. La pression optimale doit être soigneusement équilibrée pour garantir une pulvérisation efficace sans ablation excessive.

Intensité du champ magnétique

L'intensité et la configuration du champ magnétique font partie intégrante du fonctionnement de la pulvérisation magnétron. Un champ magnétique plus intense peut améliorer le confinement des électrons près de la surface de la cible, augmentant ainsi le taux d'ionisation du gaz de pulvérisation. Cette ionisation accrue peut conduire à des densités d'ions plus élevées et à un bombardement plus intense, ce qui peut accélérer l'ablation. Cependant, le champ magnétique joue également un rôle dans le guidage des trajectoires des ions, et un champ mal configuré peut entraîner un bombardement inégal et une ablation localisée.

État de la surface de la cible

L'état de la surface de la cible elle-même peut avoir un impact profond sur le processus d'ablation. Les surfaces rugueuses ou endommagées peuvent conduire à un bombardement ionique non uniforme, provoquant des points chauds localisés où l'ablation est la plus importante. En outre, la présence de contaminants ou d'oxydes sur la surface peut modifier la réponse du matériau au bombardement ionique, ce qui peut augmenter le taux d'ablation. Le maintien d'une surface cible propre et lisse est essentiel pour minimiser l'ablation et garantir un dépôt de film uniforme.

Ces facteurs, lorsqu'ils sont considérés ensemble, permettent de comprendre l'interaction complexe qui régit le phénomène d'ablation dans la pulvérisation magnétron. En contrôlant soigneusement ces variables, il est possible d'atténuer l'ablation grave et d'améliorer l'efficacité et la longévité du processus de pulvérisation.

Effets du phénomène d'ablation

Impact sur l'uniformité et la qualité du film

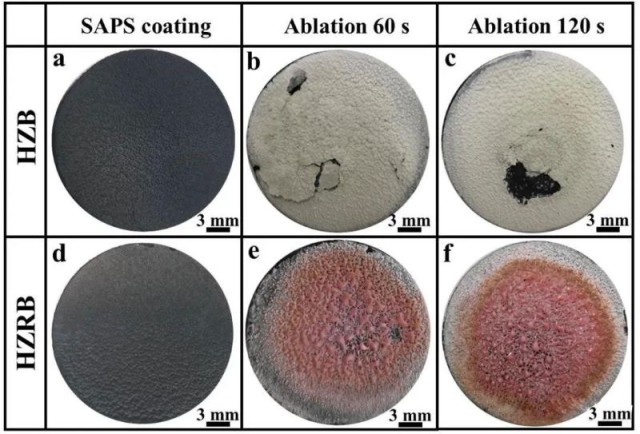

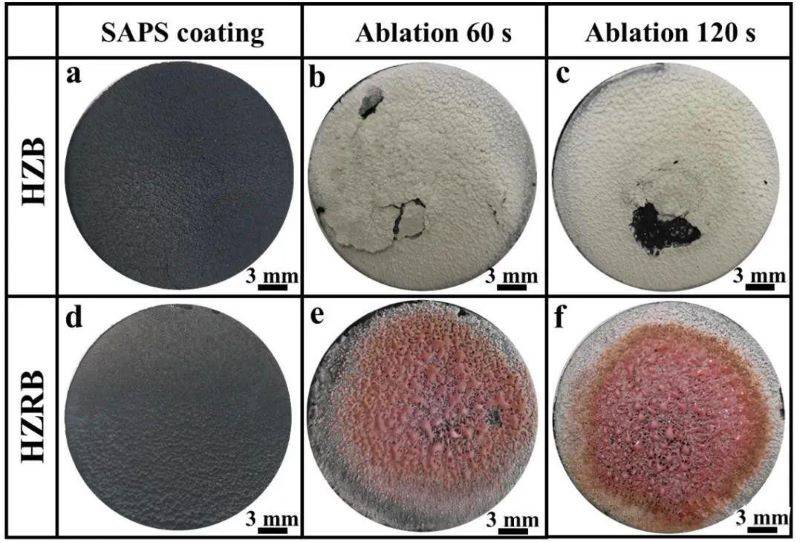

L'épuisement inégal de la cible pendant la pulvérisation magnétron a un impact significatif sur l'uniformité et la qualité du film déposé. Ce phénomène, principalement dû à la concentration de l'énergie de bombardement ionique dans la région centrale de la cible, entraîne des variations dans l'épaisseur du film. Ces variations d'épaisseur peuvent être quantifiées par des mesures détaillées, qui révèlent souvent un gradient du centre vers l'extérieur, les zones les plus minces correspondant aux régions où l'impact des ions est le plus élevé.

Les propriétés optiques et électriques du film sont directement influencées par ces variations d'épaisseur. Par exemple, les films destinés à des applications optiques peuvent présenter une transparence ou une réflectivité non uniforme, tandis que ceux destinés à des applications électriques peuvent présenter une conductivité ou une résistance irrégulière. Ces variations de propriétés sont critiques, car elles peuvent rendre le film impropre à l'usage auquel il est destiné, qu'il s'agisse de dispositifs optiques, de composants électroniques ou d'autres applications de haute précision.

En outre, l'intégrité structurelle du film est compromise par l'appauvrissement inégal de la cible. La structure cristalline du matériau peut être altérée, ce qui entraîne des défauts tels que des vides ou des inclusions, qui dégradent encore les performances du film. Cette dégradation structurelle est particulièrement problématique dans les applications nécessitant une résistance mécanique ou une stabilité thermique élevées.

En résumé, l'impact de l'appauvrissement inégal des cibles sur l'uniformité et la qualité du film est multiple, affectant non seulement la distribution de l'épaisseur mais aussi les propriétés optiques, électriques et structurelles du film. Il est essentiel de résoudre ces problèmes pour garantir la fiabilité et les performances du matériau déposé dans diverses applications industrielles et technologiques.

Stabilité à long terme des cibles et des films

Une ablation importante dans la région centrale des cibles céramiques pendant la pulvérisation magnétron peut entraîner une instabilité significative de la cible, qui affecte à son tour la stabilité à long terme des films déposés. Cette instabilité est due à l'épuisement inégal du matériau de la cible, le centre subissant des taux de perte de matériau plus élevés que la périphérie. Cette ablation inégale peut entraîner la déformation ou la fissuration de la cible au fil du temps, ce qui entraîne des incohérences dans le processus de pulvérisation.

L'impact de cette instabilité de la cible ne se limite pas à la dégradation immédiate de la cible elle-même, mais s'étend à la qualité et à l'uniformité des films déposés. Au fur et à mesure que la cible devient moins stable, les films obtenus peuvent présenter des variations d'épaisseur, de composition et de microstructure. Ces variations peuvent compromettre les propriétés optiques, électriques et mécaniques des films, ce qui les rend inadaptés aux applications exigeant une précision et une fiabilité élevées.

En outre, la dégradation continue de la cible peut nécessiter un remplacement fréquent, ce qui entraîne une augmentation des coûts d'exploitation et des temps d'arrêt. Par conséquent, le maintien de la stabilité à long terme de la cible et des films est essentiel pour garantir des performances constantes et prolonger la durée de vie du système de pulvérisation.

Solutions et mesures d'amélioration

Optimiser la configuration des champs magnétiques et électriques

Pour atténuer le problème de l'ablation sévère dans la région centrale des cibles céramiques pendant la pulvérisation magnétron, une étape critique consiste à optimiser la configuration des champs magnétiques et électriques. Cette optimisation vise à redistribuer l'énergie ionique de manière plus uniforme sur la surface de la cible, empêchant ainsi la concentration du bombardement ionique dans des zones spécifiques. En ajustant soigneusement ces champs, la distribution de l'énergie peut être dispersée, garantissant que le bombardement d'ions à haute énergie est uniformément réparti. Cette approche permet non seulement de réduire l'ablation localisée, mais contribue également à la longévité et à l'efficacité globales du processus de pulvérisation.

Le champ magnétique, en particulier, joue un rôle essentiel en guidant le mouvement des particules chargées, y compris les ions, à l'intérieur de la chambre de pulvérisation. En configurant stratégiquement les lignes de champ magnétique, il est possible d'éloigner les ions de la région centrale de la cible, réduisant ainsi l'intensité du bombardement dans cette zone critique. De même, le champ électrique peut être réglé pour influencer la trajectoire et l'énergie des ions, ce qui contribue à une distribution uniforme du bombardement ionique.

En outre, l'interaction entre les champs magnétiques et électriques peut être réglée avec précision pour créer un environnement plus propice au processus de dépôt. Ce réglage fin peut impliquer l'ajustement de l'intensité et de l'orientation des deux champs de manière coordonnée, en veillant à ce que les ions soient non seulement distribués de manière uniforme, mais qu'ils conservent également les niveaux d'énergie nécessaires pour une pulvérisation efficace. Une telle configuration peut améliorer de manière significative l'uniformité du dépôt du film, ce qui permet d'améliorer la qualité et l'homogénéité du film.

En résumé, l'optimisation des configurations des champs magnétiques et électriques est une stratégie cruciale pour traiter l'ablation sévère dans la pulvérisation magnétron. En assurant une distribution uniforme de l'énergie ionique, cette approche permet de maintenir l'intégrité de la surface de la cible et d'améliorer les performances globales du processus de pulvérisation.

Utilisation de matériaux alternatifs

Pour relever les défis posés par l'ablation sévère dans la région centrale des cibles céramiques lors de la pulvérisation magnétron, la sélection de matériaux alternatifs apparaît comme une stratégie essentielle. Les matériaux céramiques à haute performance, réputés pour leur résistance supérieure à l'ablation, offrent une solution convaincante pour atténuer la perte de matière et améliorer la longévité de la cible. Ces matériaux sont spécifiquement conçus pour résister aux conditions intenses du bombardement ionique, caractérisées par des impacts à haute énergie qui peuvent autrement conduire à une dégradation significative des matériaux.

Le choix des matériaux céramiques n'est pas arbitraire ; il est guidé par un examen méticuleux de leurs propriétés intrinsèques. Des attributs clés tels que la résistance mécanique, le point de fusion et la conductivité thermique jouent un rôle crucial dans la détermination de la résistance d'un matériau à l'ablation. Par exemple, les céramiques ayant une résistance mécanique élevée peuvent mieux supporter les contraintes physiques induites par le bombardement ionique, tandis que celles ayant un point de fusion élevé et une conductivité thermique supérieure peuvent dissiper efficacement la chaleur, réduisant ainsi les contraintes thermiques et la probabilité d'une défaillance du matériau.

En outre, l'adoption de ces céramiques avancées ne se limite pas à leurs propriétés intrinsèques. Les innovations dans le domaine de la science des matériaux ont conduit à la mise au point de céramiques adaptées à des exigences de dépôt spécifiques, garantissant des performances optimales dans diverses conditions opérationnelles. Cette personnalisation permet une adéquation plus précise entre les capacités du matériau et les exigences du processus de pulvérisation, ce qui améliore encore l'efficacité de la technique de dépôt.

En résumé, l'utilisation de matériaux alternatifs, en particulier les céramiques à haute performance, représente une avancée stratégique dans le domaine de la pulvérisation magnétron. En tirant parti des propriétés uniques de ces matériaux, il est possible de réduire considérablement les problèmes liés à l'ablation, ce qui permet de maintenir l'intégrité et les performances des cibles céramiques sur de longues périodes. Cette approche permet non seulement de résoudre les problèmes immédiats d'ablation sévère, mais aussi de jeter les bases de processus de pulvérisation plus robustes et plus fiables à l'avenir.

Contrôler le débit et la composition du gaz

L'optimisation du débit et de la composition du gaz est cruciale pour améliorer les conditions de bombardement ionique sur la surface de la cible. En réglant ces paramètres avec précision, l'efficacité du processus de pulvérisation peut être améliorée de manière significative. Le débit de gaz influence directement la densité du plasma, qui à son tour affecte l'intensité et l'uniformité du bombardement ionique. Un débit de gaz plus élevé peut conduire à un plasma plus dense, mais il doit être équilibré pour éviter une pression excessive qui pourrait entraver le processus de pulvérisation.

La composition du gaz joue également un rôle essentiel. Les gaz couramment utilisés dans la pulvérisation magnétron comprennent l'argon, connu pour son potentiel d'ionisation élevé, et les gaz électronégatifs comme l'oxygène ou l'azote, qui peuvent modifier les propriétés du film déposé. La présence de gaz électronégatifs peut affecter la dynamique du plasma en capturant des électrons, modifiant ainsi la génération et le mouvement des ions. Cela peut améliorer ou entraver le processus de pulvérisation en fonction du résultat souhaité.

Par exemple, dans le cas des cibles céramiques, l'introduction d'oxygène peut contribuer à la formation d'oxydes, ce qui est bénéfique pour certaines applications. Cependant, un excès d'oxygène peut conduire à la formation de composés indésirables ou même provoquer un arc électrique, ce qui peut endommager la cible. Par conséquent, un équilibre précis de la composition du gaz est essentiel pour obtenir des conditions optimales de bombardement ionique.

En résumé, le contrôle du débit et de la composition du gaz ne consiste pas simplement à ajuster les débits et à sélectionner le bon gaz ; il implique une compréhension nuancée de la manière dont ces paramètres interagissent avec le matériau de la cible et le processus global de pulvérisation. Ce faisant, il est possible d'atténuer l'ablation grave, d'améliorer la qualité du film et de prolonger la durée de vie de la cible.

Utilisation de la technologie des cibles rotatives

La mise en œuvre de la technologie des cibles rotatives offre plusieurs avantages significatifs dans le contexte de la pulvérisation magnétron. En garantissant que toutes les zones de la cible sont bombardées de manière égale, cette technologie prolonge efficacement la durée de vie de la cible. Les cibles rotatives, par opposition aux cibles planes, contiennent généralement plus de matière, ce qui se traduit par une plus grande utilisation. Cette plus grande capacité de matériau permet de prolonger les cycles de production et de minimiser les temps d'arrêt du système, augmentant ainsi le rendement global de l'équipement de revêtement.

En outre, la répartition uniforme de l'accumulation de chaleur sur la surface de la cible rotative permet d'utiliser des densités de puissance plus élevées. Cette répartition uniforme de la chaleur empêche toute surchauffe localisée, ce qui est un problème courant avec les cibles planes. Par conséquent, la technologie des cibles rotatives permet non seulement d'augmenter la vitesse de dépôt, mais aussi d'améliorer les performances du processus de pulvérisation, en particulier dans les applications de pulvérisation réactive. La capacité de la technologie à gérer la chaleur de manière plus efficace permet à la cible de rester stable et opérationnelle plus longtemps, ce qui contribue à un dépôt de film plus régulier et de meilleure qualité.

Produits associés

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Articles associés

- Evaporation par faisceau d'électrons : Création avancée de couches minces

- Revêtement par évaporation par faisceau d'électrons : Principes, caractéristiques et applications

- Technologie d'évaporation par faisceau d'électrons pour le revêtement sous vide

- Technologie de revêtement par évaporation par faisceau d'électrons et sélection des matériaux

- Une étude comparative des techniques d'évaporation et de pulvérisation dans le dépôt de couches minces