Introduction à la PECVD et au plasma

Définition et fonction du plasma dans le PECVD

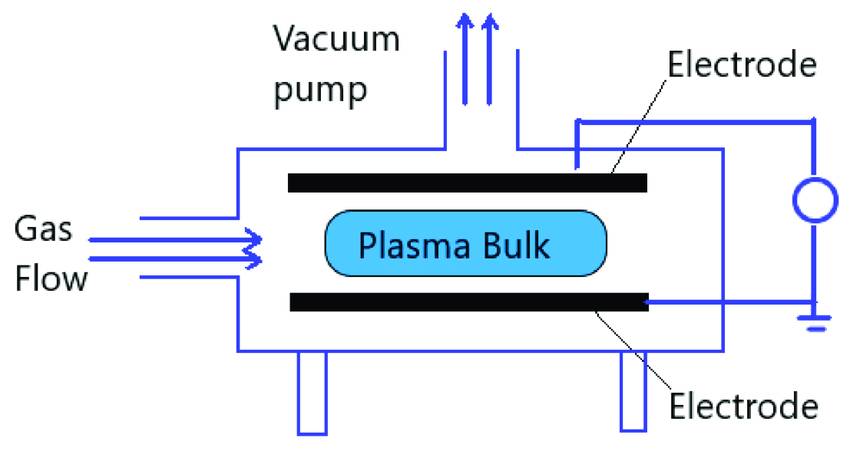

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) exploite la puissance du plasma pour améliorer considérablement le processus de dépôt. Le plasma, un gaz fortement ionisé, est généralement généré à l'aide d'un courant de radiofréquence (RF) ou par des décharges de courant alternatif (CA) ou de courant continu (CC) à haute énergie activées par des électrons entre deux électrodes parallèles. L'état ionisé du gaz est crucial car il fournit l'énergie nécessaire pour intensifier le mouvement thermique des molécules de matière, ce qui conduit à leur ionisation et à la formation d'un mélange complexe comprenant des ions positifs, des électrons et des particules neutres.

Dans une installation PECVD, le plasma n'est pas simplement un sous-produit, mais un participant actif au processus de dépôt. Fonctionnant sous vide, souvent à des pressions inférieures à 0,1 Torr, la PECVD permet de déposer des couches minces à des températures de substrat relativement basses, allant de la température ambiante à 350°C. Il s'agit d'un avantage significatif par rapport aux méthodes conventionnelles de dépôt chimique en phase vapeur (CVD), qui nécessitent souvent des températures plus élevées pour entraîner les réactions chimiques nécessaires. En s'appuyant sur le plasma, la PECVD permet d'obtenir ces réactions à des températures plus basses, ce qui réduit les contraintes thermiques sur le substrat et améliore la force d'adhérence des films déposés.

Le rôle principal du plasma dans la PECVD est de promouvoir et d'entretenir les réactions chimiques. Les électrons présents dans le plasma, dont l'énergie peut varier de 1 à 20 eV, créent un environnement hautement réactif. Ces électrons énergétiques sont capables d'ioniser et de dissocier la plupart des molécules de gaz, formant des espèces réactives telles que les radicaux libres qui peuvent interagir avec la surface du substrat. Cette interaction entraîne la modification et le revêtement de la surface du substrat, ce qui améliore l'efficacité globale du dépôt. En outre, les photons ultraviolets (UV) à haute énergie générés dans le plasma peuvent activer davantage le substrat, créant plus de sites réactifs et facilitant le processus de dépôt.

Cette combinaison de fonctionnement à basse température, de promotion efficace des réactions et d'amélioration des taux de dépôt fait de la PECVD une technique polyvalente et puissante pour le dépôt de couches minces dans diverses applications.

Composants du système PECVD

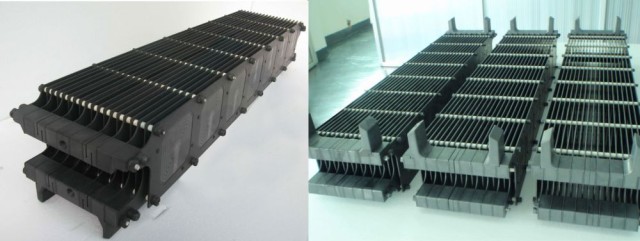

Un système PECVD est un appareil sophistiqué conçu pour faciliter le dépôt de couches minces sur des substrats par le biais d'une série de processus complexes. À la base, le système comprenddes générateurs qui utilisent desdes bateaux en graphite etexcitateurs de plasma à haute fréquence pour créer les conditions nécessaires aux réactions chimiques. Legénérateur de plasma est positionné stratégiquement au milieu de la plaque revêtue, où il fonctionne sous unebasse pression ettempératures élevées pour initier et maintenir la réaction.

Dans les applications typiques des semi-conducteurs, le substrat est placé dans unechambre de dépôt qui contient deux électrodes parallèles : uneélectrode de masse et une électrodeélectrode alimentée en radiofréquence. Cette configuration permet un contrôle précis de la décharge électrique qui enflamme le plasma. Les gaz précurseurs, tels que lesilane (SiH4) etammoniac (NH3)sont souvent mélangés à des gaz inertes tels que ll'argon (Ar) ou l'azote (N2)l'azote (N2) pour affiner le processus. Ces gaz sont introduits dans la chambre par l'intermédiaire d'unepomme de douche au-dessus du substrat, ce qui assure une distribution régulière qui améliore l'uniformité du film déposé.

Le plasma est allumé par unedécharge électrique entre les électrodes, allant typiquement de100 à 300 eV. Cette décharge génère l'énergie thermique nécessaire aux réactions chimiques qui conduisent à la croissance du film. Les molécules de gaz précurseur, énergisées par les collisions avec les électrons à haute énergie, se propagent dans le flux de gaz jusqu'au substrat. Une fois sur place, elles réagissent et sont absorbées à la surface du substrat, formant le film souhaité. Les sous-produits chimiques de ces réactions sont ensuite éliminés efficacement de la chambre, achevant ainsi le processus de dépôt.

L'équipement PECVD présente des similitudes avecsystèmes de dépôt physique en phase vapeur (PVD)y compris unechambre,des pompes à videet unsystème de distribution de gaz. Toutefois, les différences de configuration se situent principalement au niveau de lasource d'énergie,les types de gaz et les niveaux de débit,les capteurs de pressionet la conception générale du rayonnage des pièces. Les systèmes hybrides, capables d'effectuer à la fois le PVD et le PECVD, offrent la flexibilité nécessaire pour exploiter les points forts des deux procédés. Alors que le PVD est généralement un procédé à visibilité directe, le PECVD produit des revêtements qui tendent à couvrir toutes les surfaces à l'intérieur de la chambre, ce qui nécessite des stratégies de maintenance et d'utilisation différentes en fonction des exigences spécifiques du procédé.

Rôle des cuves en graphite dans la PECVD

Conductivité électrique et thermique du graphite

Les flotteurs en graphite jouent un rôle essentiel dans les procédés de dépôt chimique en phase vapeur assisté par plasma (PECVD), principalement en raison de leur exceptionnelle conductivité électrique et thermique. Ces propriétés permettent aux barquettes en graphite de gérer efficacement les interactions complexes au sein du système PECVD, garantissant ainsi un dépôt précis des revêtements.

Lorsqu'une tension de courant alternatif (CA) est appliquée, les barques de graphite créent des pôles positifs et négatifs distincts. Cette différenciation de polarité est cruciale car elle déclenche un phénomène connu sous le nom de décharge luminescente. Pendant la décharge lumineuse, l'énergie électrique est convertie en énergie cinétique, ce qui accélère le mouvement des molécules de gaz. Cette activité cinétique accrue conduit à l'ionisation des gaz de silane (SiH4) et d'ammoniac (NH3), les décomposant en leurs éléments constitutifs, les ions de silicium (Si) et d'azote (N).

La conductivité thermique des bateaux en graphite est également essentielle. Dans les conditions de haute température du procédé PECVD, les barquettes de graphite dissipent efficacement la chaleur, en maintenant un environnement de température stable, essentiel à la décomposition uniforme des gaz. Cette gestion thermique garantit que les ions de silicium et d'azote se combinent avec précision pour former des molécules de nitrure de silicium (SiNx), qui se déposent ensuite uniformément sur la surface de la plaquette.

En résumé, la conductivité électrique et thermique supérieure des bateaux en graphite est fondamentale pour le succès des procédés PECVD. Ces propriétés facilitent non seulement la formation de décharges lumineuses, mais garantissent également le dépôt précis et uniforme de revêtements de nitrure de silicium, ce qui rend les barquettes de graphite indispensables dans le système PECVD.

Formation d'un revêtement de nitrure de silicium

Le processus de formation d'un revêtement de nitrure de silicium (SiNx) sur la surface de la plaquette implique la décomposition de gaz de silane (SiH4) et d'ammoniac (NH3) par une décharge luminescente. Cette décharge ionise les gaz, créant des ions de silicium (Si) et d'azote (N). Ces ions se combinent ensuite pour former des molécules de SiNx, qui se déposent ensuite sur la plaquette.

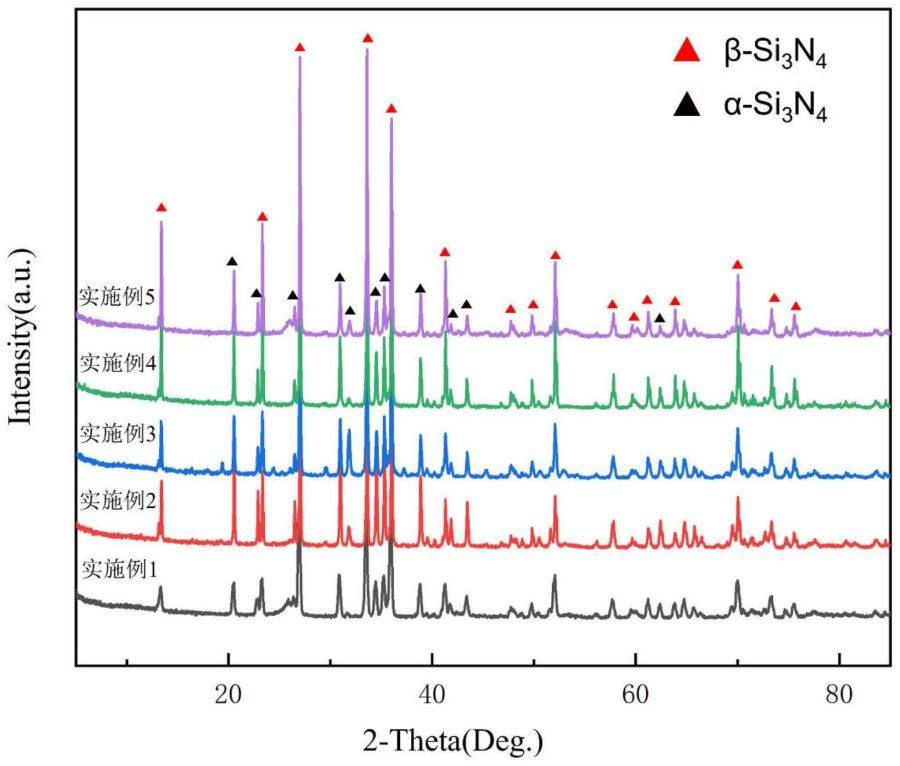

Historiquement, le nitrure de silicium a d'abord été produit par la réaction directe entre le silicium élémentaire (Si) et l'azote (N2) ou l'ammoniac (NH3). Cette méthode, connue sous le nom de nitruration directe, consiste à faire réagir de la poudre de silicium de haute pureté avec de l'azote ou de l'ammoniac à des températures élevées, généralement autour de 1200-1400°C. Les équations chimiques de ces réactions sont les suivantes

- 3Si + 2N2 → Si3N4

- 3Si + 4NH3 → Si3N4 + 6H2

La formation de nitrure de silicium par ces réactions permet d'obtenir un matériau céramique doté de propriétés telles qu'une grande solidité, une faible densité et une excellente résistance aux températures élevées. L'unité structurelle du Si3N4 est le tétraèdre [SiN4]4-, où les atomes de silicium sont situés au centre des tétraèdres et les atomes d'azote occupent les sommets, créant ainsi une structure de réseau tridimensionnelle.

Outre la méthode de nitruration directe, d'autres techniques de production de nitrure de silicium comprennent la méthode de réduction carbothermique de la silice et diverses méthodes de réaction en phase gazeuse et liquide. Par exemple, la méthode de réduction carbothermique de la silice implique la réaction du dioxyde de silicium (SiO2) avec le carbone et l'azote pour former Si3N4 :

- 3SiO2 + 6C + 2N2 → Si3N4 + 6CO

Ces diverses méthodes soulignent la polyvalence et l'importance du nitrure de silicium dans diverses applications industrielles, des matériaux réfractaires aux céramiques avancées utilisées dans le traitement mécanique, l'aérospatiale et les circuits électroniques.

Stabilité chimique et durabilité

Les barquettes en graphite sont réputées pour leur stabilité chimique exceptionnelle, ce qui les rend idéales pour les environnements difficiles rencontrés dans le processus PECVD. Ils sont conçus pour résister aux effets corrosifs des gaz de réaction et du plasma, qui sont inhérents au système PECVD. La capacité à résister à la dégradation chimique est cruciale, car tout compromis dans l'intégrité du matériau peut entraîner une contamination ou une défaillance dans le processus de dépôt.

En outre, les bateaux en graphite font preuve d'une stabilité remarquable dans les conditions de haute température qui caractérisent le processus PECVD. Les températures de fonctionnement dépassent souvent 400°C, et la stabilité thermique du graphite garantit que les pots conservent leur intégrité structurelle et chimique pendant ces périodes d'exposition prolongées. Cette durabilité est non seulement essentielle pour la performance constante du système PECVD, mais aussi pour la qualité et l'uniformité du revêtement de nitrure de silicium formé sur la surface de la plaquette.

Le tableau suivant illustre l'importance de la stabilité chimique et de la durabilité dans le processus PECVD :

| Propriété | Bateaux en graphite | Matériaux alternatifs |

|---|---|---|

| Résistance chimique | Élevée | Variable |

| Stabilité thermique | Élevée | Faible à modérée |

| Intégrité structurelle | Élevée | Variable |

| Qualité du revêtement | Élevée | Incohérente |

Cette comparaison souligne la raison pour laquelle les cuves en graphite sont le choix préféré dans les applications PECVD, garantissant non seulement la longévité de l'équipement mais aussi la fiabilité du processus de revêtement.

Produits associés

- Bateau en graphite carbone - Four tubulaire de laboratoire avec couvercle

- Creuset en graphite pur de haute pureté pour l'évaporation

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Articles associés

- Cuves à double enveloppe de laboratoire

- Creuset en graphite de haute pureté :Caractéristiques, production et utilisation

- Dévoiler les fours à graphite sous vide : Performances, applications et points de vue d'experts

- Le Rituel de la Clarté : Une Approche Systémique du Nettoyage des Tubes de Four

- Comprendre les cuves d'évaporation dans l'enduction sous vide