Classification des fours sous vide à haute température

Four sous vide à haute température de type à résistance

Le four sous vide à haute température de type résistance utilise des fils chauffants électriques pour générer de la chaleur, qui est ensuite transmise au matériau par rayonnement. Cette méthode est très polyvalente et s'applique à un large éventail de matériaux. Le cœur de ce four est le fil chauffant électrique, qui est conçu pour résister à des températures extrêmes, atteignant souvent jusqu'à 3 000 °C (5432 °F). Cette capacité garantit que le four peut répondre aux exigences rigoureuses des processus à haute température, tels que le traitement thermique, le frittage, le brasage et le recuit.

L'une des principales caractéristiques de ce four est sa capacité à chauffer uniformément l'ensemble de la pièce. Cette uniformité est cruciale pour produire des matériaux de haute qualité aux propriétés constantes, ce qui est essentiel dans les industries où la précision et la fiabilité sont primordiales. L'atmosphère sous vide maintenue dans le four joue un rôle essentiel dans la prévention de l'oxydation, un problème courant qui peut entraîner des défauts et dégrader la qualité du produit final. En éliminant l'oxygène, le four garantit que les matériaux traités restent purs et exempts de contaminants.

Dans le domaine des applications à ultra-haute température, telles que celles dépassant les 2000°C, le four sous vide à haute température de type résistance s'est avéré indispensable. Malgré les défis techniques associés à ces conditions extrêmes, ce four s'est taillé une place de choix en offrant des performances fiables et des résultats supérieurs. Sa domination sur le marché témoigne de sa conception robuste et de l'attention méticuleuse portée aux détails lors de sa construction.

Le four sous vide à haute température de type résistance n'est pas seulement un outil ; c'est une pierre angulaire des technologies avancées de traitement des matériaux. Sa capacité à fonctionner sous vide et à des températures aussi élevées en fait un choix idéal pour toute une série d'applications industrielles, de la fabrication de composants électroniques au frittage de matériaux céramiques et au-delà. La demande de matériaux de haute performance ne cessant de croître, l'importance de ce four pour répondre à cette demande ne fera que s'accroître.

Four à vide haute température à induction

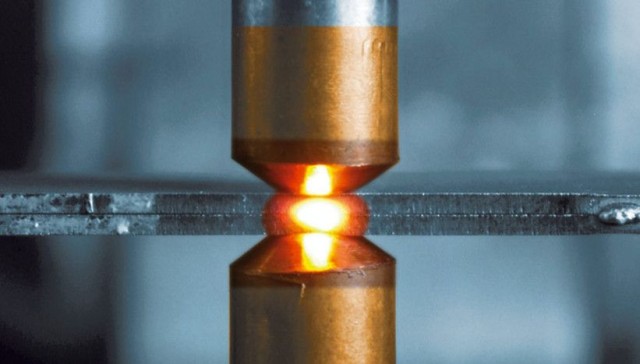

Le four sous vide à haute température à induction utilise l'induction électromagnétique pour générer de la chaleur, un processus particulièrement efficace pour la fusion et le moulage des matériaux métalliques. Ce type de four fonctionne en créant un champ magnétique à haute fréquence qui induit des courants à l'intérieur du métal, ce qui le fait chauffer rapidement. Le four est conçu pour atteindre des températures allant jusqu'à 2000℃, ce qui le rend adapté à un large éventail d'applications.

L'un des principaux avantages du four sous vide à haute température à induction est sa capacité à fonctionner dans un environnement de vide poussé. Cette caractéristique est cruciale pour la fusion de métaux sujets à l'oxydation ou à la contamination, garantissant ainsi la pureté et l'intégrité du produit final. Le système de vide, qui comprend une unité de pompage moléculaire à vide poussé, augmente le degré de vide du four, améliorant ainsi la qualité de la fusion et réduisant le risque d'impuretés.

La chambre du four est généralement construite en acier inoxydable et refroidie à l'eau, ce qui permet non seulement de résister aux températures élevées, mais aussi d'assurer la longévité de l'équipement. En outre, la chambre est équipée d'une fenêtre d'observation en quartz, qui permet aux opérateurs de surveiller le processus de fusion sans compromettre l'environnement sous vide. Cette capacité d'observation en temps réel est particulièrement utile pour un contrôle et un ajustement précis pendant les opérations de fusion et de moulage.

Les fours à induction sous vide à haute température sont largement utilisés dans diverses industries, notamment pour la production de nickel et d'aciers spéciaux, d'alliages de précision, de métaux actifs, d'alliages à haute température et de matériaux magnétiques. Ils sont également idéaux pour le moulage de précision sous vide de petites pièces, ce qui les rend indispensables dans la recherche et l'industrie lorsqu'il s'agit de produire des composants métalliques purs de haute qualité.

En résumé, le four à induction sous vide à haute température se distingue par sa capacité à atteindre des températures élevées dans un environnement sous vide contrôlé, garantissant la pureté et la précision des processus de fusion et de coulée des métaux. Sa conception avancée et ses applications polyvalentes en font un outil essentiel pour la recherche et la production industrielle.

Four à vide haute température à faisceau d'électrons

Le four à vide à haute température à faisceau d'électrons fonctionne en dirigeant un flux d'électrons à grande vitesse pour générer une chaleur intense dans un environnement sous vide contrôlé. Cette technologie est particulièrement apte à fournir une chaleur précise et localisée, ce qui la rend idéale pour les applications de traitement de surface avancé. Ce four est principalement utilisé pour le traitement de surface des matériaux métalliques, car il permet d'obtenir une chaleur uniforme sans risque d'oxydation ou de contamination, ce qui est souvent le cas dans les environnements sans vide.

L'une des principales caractéristiques de ce four est sa capacité à préparer des films de haute qualité. En contrôlant l'intensité et la direction du faisceau d'électrons, il peut déposer des films minces avec une uniformité et une adhérence exceptionnelles sur divers substrats. Cette capacité est cruciale dans des industries telles que l'électronique, où les performances des composants peuvent être considérablement améliorées par l'application précise de revêtements protecteurs ou fonctionnels.

Le four sous vide à haute température à faisceau d'électrons est également très polyvalent, capable de traiter une large gamme de matériaux au-delà des seuls métaux. Par exemple, il peut être utilisé pour le frittage de matériaux céramiques, où l'environnement sous vide empêche la formation de composés indésirables et garantit la pureté du produit final. Cette polyvalence, associée à une efficacité et une précision élevées, en fait un outil précieux pour la recherche et les applications industrielles.

Autres types de fours à vide à haute température

Outre les types de fours sous vide à haute température les plus courants, tels que les fours à résistance et les fours à induction, il existe des variantes spécialisées conçues pour des applications spécifiques. Parmi ces fours, on trouve les fours àà micro-ondes etfours sous vide à haute température à plasma se distinguent par leurs principes de fonctionnement et leurs exigences d'application uniques.

Les fours à vide à haute température à micro-ondes utilisent la technologie des micro-ondes pour générer de la chaleur à l'intérieur du matériau lui-même, plutôt qu'à l'extérieur. Cette méthode permet de mieux contrôler la distribution de la température et d'atteindre des vitesses de chauffage rapides. Les fours à micro-ondes sont particulièrement avantageux pour les matériaux qui présentent de fortes propriétés d'absorption des micro-ondes, comme certaines céramiques et certains composites. Ils sont également privilégiés dans les applications nécessitant un contrôle précis de la température et un chauffage uniforme, comme le frittage de céramiques avancées ou le traitement de composants électroniques.

Fours à vide haute température à plasma utilisent le plasma, un gaz hautement ionisé, pour atteindre des températures extrêmement élevées. Ces fours sont conçus pour des applications où les méthodes de chauffage conventionnelles sont insuffisantes, comme la fusion de métaux réfractaires ou la synthèse de matériaux de haute pureté. La capacité du plasma à atteindre des températures bien supérieures à celles des éléments chauffants traditionnels le rend idéal pour les processus nécessitant des conditions thermiques extrêmes. En outre, le vide poussé qui règne dans ces fours minimise la contamination, garantissant ainsi la pureté des matériaux traités.

Les fours à micro-ondes et à plasma sont équipés de systèmes avancés de contrôle de la température, assurant une régulation précise des cycles de chauffage et de refroidissement. Ils sont également dotés de systèmes de vide robustes qui maintiennent les conditions d'ultravide nécessaires, empêchant les réactions chimiques indésirables et garantissant l'intégrité des matériaux traités. Ces fours spécialisés sont souvent personnalisables, ce qui permet de les adapter aux besoins industriels spécifiques, qu'il s'agisse de recherche et développement ou de production à grande échelle.

Scénarios d'application des fours à vide à haute température

Composants électroniques

Les fours à vide à haute température sont particulièrement bien adaptés à la production et au traitement de composants électroniques, y compris les dispositifs de communication en champ proche (NFC). Ces fours offrent un environnement idéal pour la gestion thermique précise nécessaire à la fabrication d'éléments électroniques sensibles.

L'atmosphère contrôlée à l'intérieur d'un four sous vide à haute température garantit que les composants électroniques ne sont pas exposés à des contaminants susceptibles d'affecter leurs performances. Cet aspect est crucial pour la production de composants tels que les puces NFC, qui requièrent des niveaux élevés de fiabilité et de stabilité.

En outre, la capacité à maintenir un profil de température cohérent dans le four est essentielle pour les processus de frittage et de collage impliqués dans la fabrication des composants électroniques. Cette précision est essentielle pour garantir l'intégrité et la fonctionnalité des produits finaux.

En résumé, les fours à vide à haute température offrent un environnement supérieur pour la production de composants électroniques, en particulier ceux comme les dispositifs NFC, en fournissant une atmosphère contrôlée et exempte de contaminants, ainsi qu'une gestion précise de la température.

Frittage de matériaux céramiques

Le frittage de matériaux céramiques est un processus essentiel dans la fabrication d'objets en céramique, y compris la poterie. Ce processus implique l'utilisation de fours spécialisés tels que les fours de frittage à pression de gaz et les fours à vide en graphite. Ces fours fonctionnent dans des conditions contrôlées de température élevée et, dans certains cas, de pression ou de courants électriques, afin de transformer les matériaux céramiques bruts en produits finis denses, solides et souvent translucides.

Le frittage des matériaux céramiques commence généralement par l'ajout d'additifs organiques pour améliorer la plasticité des matériaux bruts, qui ont souvent une affinité plus faible pour l'eau que l'argile traditionnelle. Au fur et à mesure que le processus de frittage progresse, le matériau subit un rétrécissement important car les phases vitreuses qu'il contient s'écoulent et la structure poudreuse se consolide, ce qui réduit la porosité. Cette consolidation est due à l'application de températures élevées, qui peuvent être complétées par des forces externes telles que la pression ou les courants électriques, afin d'obtenir les propriétés souhaitées du matériau.

Un exemple notable de frittage de céramique est la transformation de la zircone. La zircone pré-frittée présente d'abord une structure cristalline monoclinique, caractérisée par un aspect et une texture semblables à ceux de la craie et faciles à broyer. Lorsqu'elle est exposée à des températures comprises entre 1 100°C et 1 200°C, la zircone subit une transition de phase vers un état cristallin polytétragonal. Cette transition entraîne une augmentation substantielle de la densité, de la résistance et de la translucidité des particules, transformant le matériau en une céramique extrêmement dure, dense et résistante, difficile à découper même avec des outils à grande vitesse.

| Processus de frittage | Plage de température | Transformation du matériau |

|---|---|---|

| Phase initiale | Inférieure à 1 100 °C | Structure monoclinique, aspect crayeux |

| Phase de transition | 1 100°C - 1 200°C | Structure polytétragonale, densité et résistance accrues |

| Stade final | Supérieure à 1 200 °C | Céramique extrêmement dure, dense et résistante |

Le processus de frittage n'améliore pas seulement les propriétés physiques des matériaux céramiques, il joue également un rôle crucial dans leur mise en forme en 3D grâce à des techniques telles que le pressage isostatique à chaud. Cette méthode permet de créer des formes complexes avec une densité et une résistance uniformes, ce qui la rend indispensable dans diverses applications industrielles.

Procédés à haute température

Les procédés à haute température englobent un large éventail d'applications qui nécessitent un contrôle précis et le maintien de températures élevées. Ces procédés sont facilités par des équipements spécialisés tels que les presses manuelles à haute température et les fours à vide, qui sont souvent revêtus de fibres céramiques pour garantir l'efficacité thermique et la durabilité.

Principales applications des procédés à haute température

-

Frittage de matériaux céramiques:

- Les fours à vide revêtus de fibres céramiques sont essentiels pour le frittage des matériaux céramiques, car ils garantissent un chauffage uniforme et une dégradation thermique minimale.

- Exemples: Les fours de frittage sous pression de gaz et les fours sous vide en graphite sont couramment utilisés à cette fin.

-

Traitement thermique des métaux:

- Les procédés à haute température font partie intégrante du traitement thermique des métaux, notamment le recuit, la trempe et le revenu, qui améliorent les propriétés mécaniques des pièces métalliques.

- L'équipement: Les fours de traitement thermique sous vide sont préférés pour leur capacité à maintenir un environnement contrôlé et à prévenir l'oxydation.

-

Revêtement de surface:

- Les fours à vide sont utilisés pour le revêtement de surface sous vide, ce qui améliore la résistance à l'usure et à la corrosion des matériaux.

- Procédé: L'environnement sous vide assure un revêtement uniforme et élimine les impuretés.

-

Métallurgie des poudres:

- Les fours à vide jouent un rôle essentiel dans le pressage et le frittage des poudres métalliques pour fabriquer des produits métalliques de haute qualité.

- Avantages: Les conditions de vide facilitent le contrôle précis du processus de frittage et améliorent les propriétés du produit final.

Avantages du revêtement en fibres céramiques

- Efficacité thermique: Le revêtement en fibres céramiques offre une excellente isolation, réduisant les pertes de chaleur et améliorant l'efficacité énergétique.

- Durabilité: Le revêtement résiste aux températures élevées et aux chocs thermiques, ce qui garantit la longévité de l'équipement.

- Chauffage uniforme: Il permet d'obtenir une distribution uniforme de la température à l'intérieur du four, ce qui est essentiel pour obtenir des résultats cohérents.

En résumé, les procédés à haute température s'appuient sur des équipements spécialisés tels que les presses à chaud manuelles et les fours à vide avec revêtement en fibre céramique pour réaliser des opérations thermiques précises et efficaces dans diverses industries.

Fusion et moulage précis des métaux

Les fours de fusion par induction sous vide et les fours de brasage sous vide jouent un rôle essentiel dans la précision des processus de fusion et de moulage des métaux. Ces fours spécialisés fonctionnent sous vide, ce qui réduit considérablement le risque d'oxydation et de contamination, garantissant ainsi la pureté et l'intégrité du produit final.

Principales caractéristiques et applications :

-

Fours de fusion à induction sous vide: Ces fours utilisent l'induction électromagnétique pour générer de la chaleur, ce qui les rend idéaux pour fondre et couler des matériaux métalliques. L'absence d'oxygène atmosphérique empêche l'oxydation, ce qui est crucial pour les alliages de haute pureté utilisés dans les industries aérospatiale et médicale.

-

Fours de brasage sous vide: Ces fours sont conçus pour le brasage, un procédé qui permet d'assembler des métaux à l'aide d'un métal d'apport dont le point de fusion est supérieur à celui du métal de base. Le brasage sous vide garantit des joints solides et étanches, ce qui le rend essentiel dans l'ingénierie automobile et aérospatiale.

Avantages des procédés sous vide :

| Avantage | Description |

|---|---|

| Pureté | Réduit l'oxydation et la contamination, garantissant des alliages métalliques d'une grande pureté. |

| Précision | Permet un contrôle précis de la température, essentiel pour les conceptions de moulage complexes. |

| Uniformité | Assure un chauffage et un refroidissement uniformes, ce qui permet d'obtenir des propriétés matérielles constantes. |

| Avantages pour l'environnement | Minimise les émissions et les déchets, contribuant ainsi à un processus de production plus propre. |

En résumé, la combinaison des fours de fusion et de brasage par induction sous vide offre une précision et une qualité inégalées dans la fusion et le moulage des métaux, ce qui les rend indispensables dans les industries nécessitant des composants métalliques de haute intégrité.

Traitement thermique des métaux

Les fours de traitement thermique sous vide sont des outils indispensables dans l'industrie métallurgique, car ils jouent un rôle crucial dans l'amélioration des propriétés physiques et mécaniques des pièces métalliques. Ces fours sont spécialement conçus pour réaliser une série de processus thermiques, notamment le recuit, la trempe et le revenu, qui sont essentiels pour modifier la microstructure des métaux afin d'obtenir les caractéristiques souhaitées telles que la dureté, la ductilité et la résistance.

Le principal avantage de l'utilisation de fours sous vide pour le traitement thermique est l'environnement contrôlé qu'ils fournissent, qui minimise l'oxydation et la contamination. Ceci est particulièrement important pour les composants de grande valeur dans des industries telles que l'aérospatiale, l'automobile et les appareils médicaux, où la précision et l'intégrité des matériaux sont primordiales.

| Procédé | Description du procédé |

|---|---|

| Recuit | Ramollit le métal, améliore la ductilité et réduit les contraintes internes. |

| Trempe | Refroidit rapidement le métal pour en augmenter la dureté et la résistance. |

| Revenu | Réduit les contraintes dues à la trempe, améliorant la ténacité sans perdre la dureté. |

Le traitement thermique sous vide est également polyvalent et s'applique à un large éventail de matériaux, depuis les aciers à outils et les aciers inoxydables jusqu'aux alliages de titane et aux superalliages. Cette polyvalence en fait une pierre angulaire des processus de fabrication de nombreuses industries de pointe, garantissant que les composants répondent à des normes de performance rigoureuses.

Séchage et amélioration de la qualité

Les fours de séchage sous vide jouent un rôle crucial dans l'élimination de l'eau et d'autres substances volatiles de divers matériaux, améliorant ainsi leur qualité et leurs performances globales. Contrairement aux méthodes de séchage conventionnelles, le séchage sous vide fonctionne sous pression réduite, ce qui abaisse considérablement le point d'ébullition de l'eau et permet une extraction plus efficace et mieux contrôlée de l'humidité.

Cette méthode est particulièrement avantageuse pour les matériaux sensibles aux températures élevées ou sujets à l'oxydation, car l'environnement sous vide minimise ces risques. Par exemple, dans le traitement des produits pharmaceutiques, électroniques et céramiques de pointe, le séchage sous vide garantit que les produits finaux sont exempts d'humidité résiduelle, ce qui peut entraîner des défauts tels que des fissures, des décollements ou une réduction de l'efficacité.

En outre, l'environnement contrôlé d'un four de séchage sous vide permet des réglages précis de la température et de la pression, ce qui permet d'optimiser les temps et les conditions de séchage pour différents matériaux. Cette adaptabilité rend les fours de séchage sous vide indispensables dans les industries où l'uniformité et la qualité des produits sont primordiales.

| Avantage | Description |

|---|---|

| Élimination efficace de l'humidité | Le point d'ébullition plus bas sous vide améliore l'efficacité de l'élimination de l'eau. |

| Sensibilité à la température | Idéal pour les matériaux qui ne supportent pas les températures élevées. |

| Oxydation réduite | L'environnement sous vide empêche l'oxydation, ce qui est crucial pour les matériaux sensibles. |

| Contrôle précis | Réglage de la température et de la pression pour des conditions de séchage optimales. |

Les fours de séchage sous vide ne sont donc pas de simples outils de séchage, mais des instruments essentiels pour l'amélioration de la qualité, garantissant que les matériaux répondent aux normes rigoureuses exigées par les industries modernes.

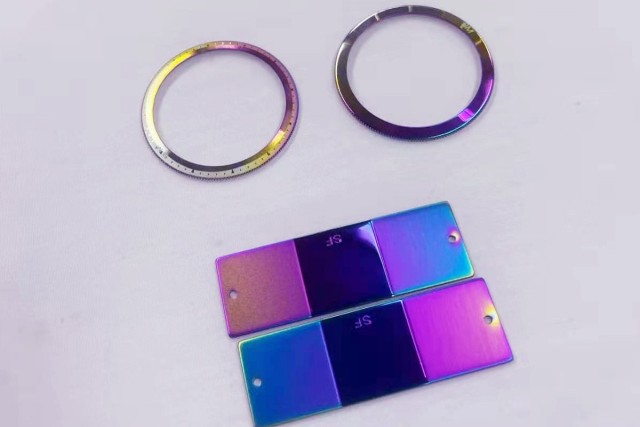

Revêtement de surface

Le four de revêtement sous vide est un équipement spécialisé conçu pour appliquer des revêtements protecteurs sur des matériaux dans des conditions de vide. Ce procédé améliore considérablement la résistance à l'usure et à la corrosion des matériaux revêtus, les rendant plus durables et plus fiables dans diverses applications industrielles.

Techniques clés de l'enduction sous vide

-

Dépôt physique en phase vapeur (PVD): Cette technique consiste à évaporer le matériau de revêtement et à le condenser sur le substrat. Les méthodes les plus courantes sont les suivantes :

- La pulvérisation cathodique: Utilise des ions argon pour arracher des atomes à un matériau cible, qui se déposent ensuite sur le substrat.

- L'évaporation: Chauffe le matériau de revêtement jusqu'à ce qu'il se vaporise, la vapeur se condensant ensuite sur le substrat.

-

Dépôt chimique en phase vapeur (CVD): Implique la réaction chimique de composés gazeux pour produire un dépôt solide sur le substrat. Cette méthode est particulièrement efficace pour créer des revêtements complexes.

Avantages du revêtement sous vide

- Propriétés de surface améliorées: Le revêtement de matériaux sous vide permet d'obtenir une couche uniforme et dense, ce qui améliore les propriétés mécaniques telles que la dureté et la résistance à l'usure.

- Protection contre la corrosion: L'absence d'oxygène et d'autres gaz réactifs dans l'environnement sous vide empêche l'oxydation, offrant une résistance supérieure à la corrosion.

- Précision et contrôle: Des systèmes avancés de contrôle de la température et de la pression garantissent une application précise des revêtements, adaptée aux exigences spécifiques des matériaux.

Applications de l'enduction sous vide

| Industrie | Application |

|---|---|

| Aérospatiale | Revêtements protecteurs sur les composants aéronautiques pour résister aux conditions extrêmes. |

| Automobile | Amélioration de la durabilité des pièces de moteur et des composants extérieurs. |

| Électronique | Revêtements en couches minces sur les semi-conducteurs et autres composants électroniques. |

| Médical | Revêtements biocompatibles sur les appareils médicaux pour prévenir la corrosion et améliorer la longévité. |

Les fours de revêtement sous vide jouent un rôle crucial dans diverses industries en fournissant des traitements de surface avancés qui améliorent les performances et la durée de vie des matériaux.

Fusion des métaux et amélioration de la pureté

Le four de fusion sous vide joue un rôle essentiel dans le processus métallurgique, en particulier dans la fusion et le moulage de matériaux métalliques sous vide afin d'améliorer leur pureté et leur qualité. Cette méthode est essentielle pour produire des métaux avec des niveaux de pureté élevés, car les propriétés résultantes du métal sont considérablement influencées par la concentration d'impuretés. Ces impuretés peuvent avoir un impact négatif sur les caractéristiques du produit final. Il est donc essentiel d'empêcher leur formation pendant le processus de fusion.

L'un des principaux avantages de l'utilisation d'un four de fusion sous vide est la réduction des impuretés grâce à la prévention des réactions chimiques avec l'atmosphère et les parois du four. En outre, la dissolution des composants du creuset est minimisée, ce qui contribue à la pureté de la matière fondue. Pour obtenir un matériau homogène, il est essentiel d'assurer une distribution uniforme des composants d'alliage dans le volume de fusion, ce qui est facilité par le contrôle du temps de fusion.

Parmi les différentes techniques de chauffage et de fusion des métaux, les fours à induction sont largement utilisés en raison de leur capacité à contrôler sans contact le mélange de la matière fondue par le biais d'un champ électromagnétique, la température et la forme de la surface. Pour les matériaux de haute pureté, les fours à induction équipés de creusets froids sont préférés aux creusets céramiques traditionnels. Ces fours à induction à creuset froid sont largement utilisés dans des industries telles que l'aérospatiale, l'automobile et la médecine, ainsi que dans la fabrication de semi-conducteurs pour la purification photovoltaïque et la cristallisation du silicium. L'utilisation d'un creuset froid, qui reste transparent au champ électromagnétique grâce à des espaces d'air, permet une forte compression de la matière fondue, ce qui entraîne une semi-lévitation. Ce processus réduit la contamination de la matière fondue par le matériau du creuset.

Le processus de fusion et d'affinage comporte plusieurs étapes critiques afin de garantir les niveaux de pureté les plus élevés. Dans un premier temps, le matériau contenant tous les éléments d'alliage inactifs est fondu, la présence de carbone jouant un double rôle : désoxyder la matière fondue et assurer l'agitation. En revanche, les alliages à très faible teneur en carbone ont besoin d'un excès d'oxygène pour se décarburer complètement pendant la période de fusion. Pour éviter une ébullition intense et des éclaboussures, de l'argon est introduit à une pression contrôlée. Pendant la période d'affinage, un brassage adéquat du bain de fusion est essentiel pour garantir l'uniformité de la composition du métal et faciliter les diverses réactions métallurgiques. La température au cours de cette phase doit être gérée avec soin ; si des températures élevées peuvent améliorer les taux de réaction, des températures trop élevées peuvent entraîner une augmentation de la teneur en oxygène dans le métal et d'autres effets négatifs. Le niveau de vide doit être optimisé à la valeur la plus élevée possible, généralement comprise entre 1,33 et 0,13 N/m, afin de tirer parti des avantages de la fusion sous vide. Les éléments d'alliage volatils ne sont ajoutés que lorsque cela est nécessaire, et les composants d'alliage actifs sont introduits après désoxydation complète afin d'ajuster la température du bain de fusion pour la coulée.

Le processus de coulée est tout aussi critique, car il a un impact direct sur la qualité du produit final. Un contrôle précis de la température de coulée garantit une bonne mobilité du métal liquide sans provoquer de surchauffe, ce qui pourrait endommager les parois du moule et augmenter les inclusions secondaires. Il est essentiel de prendre des mesures pour empêcher le laitier et d'autres impuretés de pénétrer dans le moule, comme l'utilisation de plaques à laitier et de filtres en mousse de céramique. En outre, des méthodes telles que les capuchons d'isolation thermique et le chauffage par induction sont utilisées pour combler efficacement les trous de retrait des lingots.

En résumé, le four de fusion sous vide est un outil sophistiqué de la métallurgie, qui offre des avantages significatifs pour obtenir une pureté et une qualité élevées des matériaux métalliques. En contrôlant méticuleusement divers paramètres tels que la température, les niveaux de vide et l'ajout d'éléments d'alliage, cette technologie garantit la production de métaux aux propriétés supérieures, adaptés à des applications industrielles spécifiques.

Soudage des métaux

Les fours de soudage sous vide sont des outils spécialisés conçus pour souder des matériaux métalliques sous vide, ce qui améliore considérablement la qualité et l'efficacité du processus de soudage. L'absence d'oxygène atmosphérique dans ces fours empêche l'oxydation, qui est un problème courant dans les méthodes de soudage traditionnelles, ce qui permet d'obtenir des soudures plus propres et plus solides. Les fours de soudage sous vide sont donc particulièrement avantageux pour les applications où la précision et l'intégrité des matériaux sont essentielles, comme dans les secteurs de l'aérospatiale, de l'automobile et de l'électronique.

Dans des conditions de vide, la surface du métal reste exempte de contaminants, ce qui garantit que l'interface de la soudure est intacte. Il en résulte des propriétés mécaniques supérieures pour le joint soudé, notamment une résistance et une durabilité accrues. En outre, l'environnement sous vide minimise le risque de porosité et d'inclusions, qui sont des défauts courants dans les méthodes de soudage conventionnelles. L'ensemble de ces avantages contribue à la production de composants métalliques fiables et de haute qualité qui répondent aux normes industrielles les plus strictes.

En outre, l'efficacité des fours de soudage sous vide est renforcée par leur capacité à réaliser des cycles de chauffage et de refroidissement rapides. Cela permet non seulement de réduire le temps de traitement global, mais aussi de minimiser la distorsion thermique des pièces métalliques. L'environnement contrôlé fourni par ces fours permet une gestion précise de la température, garantissant que les paramètres de soudage sont optimisés pour chaque matériau et application spécifique. Ce niveau de contrôle est essentiel pour obtenir des résultats cohérents et reproductibles, ce qui est crucial pour les processus de fabrication industrielle.

En résumé, les fours de soudage sous vide offrent une méthode supérieure de soudage des métaux en éliminant les défauts de soudage courants et en garantissant des soudures fiables et de haute qualité. Leur application dans diverses industries souligne leur importance dans les processus de fabrication modernes.

Métallurgie des poudres

La métallurgie des poudresfour sous vide pour la métallurgie des poudres est un équipement spécialisé utilisé pour presser et fritter des poudres métalliques sous vide. Ce procédé est essentiel pour la fabrication de produits métalliques de haute qualité, car il offre une précision et une uniformité difficiles à obtenir avec les méthodes de fabrication traditionnelles.

Principaux avantages de la métallurgie des poudres sous vide

-

Efficacité des matériaux: En éliminant la nécessité de recourir à des procédés soustractifs, la métallurgie des poudres réduit considérablement les déchets de matériaux, diminuant ainsi le coût global du produit final.

-

Production de matériaux uniques: Cette méthode permet de créer des matériaux qu'il est impossible d'obtenir par des techniques de fusion ou de formage conventionnelles. Par exemple,carbure de tungstèneun matériau largement utilisé dans les outils industriels, est produit en liant des particules de carbure de tungstène à du cobalt.

-

Précision et exactitude: Le processus de frittage, qui consiste à chauffer la poudre de métal pressée juste en dessous du point de fusion du métal primaire, garantit que les particules de poudre s'assemblent avec une grande précision. Il en résulte des pièces qui sont à la fois précises sur le plan dimensionnel et robustes sur le plan structurel.

Applications dans l'industrie

La métallurgie des poudres ne se limite pas à un seul type de produit. Elle est largement utilisée dans diverses applications industrielles, notamment

-

Outils et équipements de coupe: La production d'outils en carbure de tungstène, qui sont essentiels pour couper et former d'autres métaux.

-

Composants électriques: Fabrication de filtres frittés, de roulements poreux imprégnés d'huile et de contacts électriques.

-

Pièces structurelles: Création d'engrenages, de coussinets et de roulements, qui font partie intégrante des machines et de l'industrie automobile.

Contexte historique

Les origines de la métallurgie des poudres remontent à l'Antiquité, où elle était utilisée pour fabriquer des articles ménagers et des outils. Avec l'avènement de la première révolution industrielle, elle est devenue une méthode de production de masse de produits et de pièces, un rôle qu'elle continue de jouer aujourd'hui avec les avantages supplémentaires des avancées technologiques modernes.

En résumé, le four de métallurgie des poudres sous vide est la pierre angulaire de la production de produits métalliques de haute qualité, car il tire parti des avantages de l'efficacité des matériaux, de la précision et de la capacité à créer des matériaux uniques qui font progresser diverses industries.

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de traitement thermique sous vide graphite 2200 ℃

Articles associés

- La physique des formes impossibles : comment l'emboutissage à chaud a redéfini l'acier à haute résistance

- La physique de la permanence : comment les presses à chaud forgent le monde moderne

- De la poussière à la densité : la science microstructurale du pressage à chaud

- Guide complet pour l’application du four de presse à chaud sous vide

- La Guerre Contre les Vides : Maîtriser la Densité des Matériaux par la Chaleur et la Pression