Développement historique et avancées technologiques

Origines et premières applications

Le pressage isostatique à chaud (HIP) est apparu dans les années 1950, trouvant initialement son créneau dans le domaine des réactions à l'énergie atomique. Cette technique innovante a été conçue pour appliquer une pression et une chaleur uniformes aux matériaux, améliorant ainsi leur intégrité structurelle et leurs performances. Les premières applications de la technique HIP étaient principalement axées sur l'industrie nucléaire, qui avait besoin de matériaux d'une résistance et d'une durabilité exceptionnelles.

Le milieu des années 1960 a marqué un tournant important avec le développement de la technologie d'atomisation des gaz. Cette avancée a révolutionné le processus de création de poudres métalliques, qui sont essentielles pour de nombreuses applications industrielles, y compris le HIP. L'atomisation du gaz a permis de produire des poudres métalliques plus fines et plus uniformes, améliorant ainsi considérablement l'efficacité des procédés HIP. En conséquence, la technologie a connu une croissance rapide et a commencé à être adoptée dans diverses industries au-delà de l'énergie nucléaire.

La synergie entre le procédé HIP et l'atomisation gazeuse a jeté les bases de futures innovations dans le traitement des matériaux, ouvrant la voie aux applications polyvalentes dont bénéficie aujourd'hui le procédé HIP dans une myriade de domaines.

Impact sur la technologie des alliages

Le pressage isostatique à chaud (HIP) a révolutionné les méthodes traditionnelles de production d'alliages, offrant des avancées significatives en termes de propriétés mécaniques et d'efficacité de production. En contournant les méthodes conventionnelles de moulage et de forgeage, le pressage isostatique à chaud introduit un processus plus contrôlé et plus uniforme qui améliore la qualité globale du produit final.

L'un des principaux avantages du procédé HIP dans la technologie des alliages est sa capacité à améliorer les propriétés mécaniques. Ce résultat est obtenu par la densification des matériaux, qui réduit la porosité interne et élimine les défauts. L'environnement à haute pression et à haute température du HIP induit une déformation plastique, un fluage et une diffusion au sein du matériau, ce qui conduit à une microstructure plus homogène. Il en résulte une résistance mécanique, une ductilité et une résistance à la fatigue supérieures à celles des méthodes traditionnelles.

En outre, le procédé HIP accélère les cycles de production en rationalisant le processus de fabrication. Les méthodes traditionnelles nécessitent souvent de multiples étapes et de longs temps de traitement pour obtenir les propriétés souhaitées du matériau. En revanche, le procédé HIP regroupe ces étapes en une seule opération efficace, ce qui réduit considérablement le temps nécessaire pour passer de la matière première au produit fini. Cela permet non seulement d'augmenter le rendement de la production, mais aussi de réduire les coûts, ce qui en fait une option économiquement viable pour les fabricants.

En résumé, le HIP a non seulement brisé le moule de la production traditionnelle d'alliages, mais il a également établi de nouvelles normes en termes de qualité des matériaux et d'efficacité de la production. Sa capacité à améliorer les propriétés mécaniques et à accélérer les cycles de production en fait une technologie indispensable dans l'industrie moderne des alliages.

Principes techniques et mécanismes

Équipement et procédé

Le pressage isostatique à chaud (HIP) s'appuie sur un ensemble d'équipements sophistiqués pour atteindre ses objectifs de densification et de frittage. Les principaux composants de l'équipement HIP comprennent une cuve à haute pression, un four de chauffage, un compresseur, une pompe à vide, un système de refroidissement et un système de contrôle informatique. Chacun de ces éléments joue un rôle crucial dans le processus HIP, garantissant que le matériau subit les transformations nécessaires dans des conditions contrôlées.

Le procédé HIP comporte plusieurs étapes critiques. Tout d'abord, le matériau est placé dans le récipient à haute pression, qui est ensuite scellé et évacué pour créer un vide. Cette étape est essentielle car elle permet d'éliminer tout gaz résiduel susceptible d'interférer avec les processus ultérieurs. Une fois le vide établi, la cuve est remplie d'un fluide de pressurisation, généralement un gaz inerte comme l'argon, qui exerce une pression égale dans toutes les directions.

Simultanément, le four de chauffage situé à l'intérieur de la cuve est activé, ce qui porte la température au niveau requis pour le frittage et la densification. La combinaison d'une température élevée et d'une pression uniforme est ce qui distingue le HIP des autres techniques de frittage. Cette double action induit une déformation plastique, un fluage et une diffusion dans le matériau, ce qui entraîne la fermeture des pores et l'augmentation de la densité.

Une fois le processus de densification terminé, le système de refroidissement réduit progressivement la température à l'intérieur de la cuve, en veillant à ce que le matériau refroidisse uniformément sans induire de contraintes thermiques. Enfin, le système de contrôle informatique surveille et ajuste tous les paramètres tout au long du processus, garantissant ainsi la précision et la cohérence. Cette approche intégrée permet à HIP d'obtenir des résultats de haute qualité sur une large gamme de matériaux, des métaux aux céramiques en passant par les polymères.

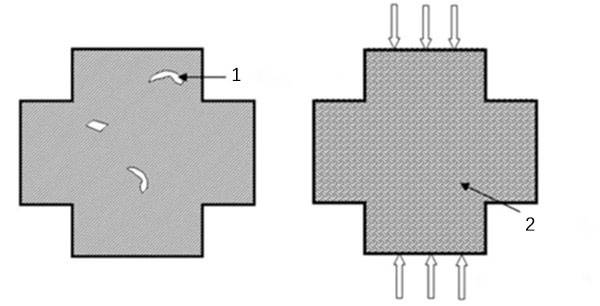

Mécanismes de densification

Dans des conditions de température et de pression élevées, les défauts internes des matériaux subissent des transformations importantes. Ces transformations comprennent la déformation plastique, le fluage et les processus de diffusion, qui contribuent collectivement à la cicatrisation des pores et à l'augmentation globale de la densité du matériau.

L'un des principaux mécanismes est leréarrangementL'un des principaux mécanismes est le réarrangement, où l'action capillaire attire la phase liquide dans les pores, entraînant le réalignement des grains dans un agencement plus favorable. Ce processus permet non seulement de combler les vides, mais aussi d'optimiser la distribution spatiale des particules, améliorant ainsi l'intégrité structurelle du matériau.

Un autre mécanisme essentiel est lala précipitation en solution. Dans les régions où la pression capillaire est élevée, les atomes se dissolvent et précipitent ensuite dans les zones où le potentiel chimique est plus faible. Ce phénomène, connu sous le nom d'aplatissement de contact, densifie le système de la même manière que la diffusion des joints de grains dans le frittage à l'état solide. En outre,mûrissement d'Ostwald se produit, où les plus petites particules se dissolvent et précipitent sur les plus grosses, ce qui favorise encore la densification.

| Mécanisme | Description du mécanisme |

|---|---|

| Réarrangement | L'action capillaire attire le liquide dans les pores, ce qui entraîne un réalignement des grains. |

| Précipitation en solution | Les atomes se dissolvent dans les zones de haute pression et précipitent dans les zones de basse pression. |

| Maturation d'Ostwald | Les petites particules se dissolvent et précipitent sur les particules plus grandes. |

Ces mécanismes de densification sont fondamentaux pour l'efficacité du pressage isostatique à chaud (HIP) dans l'amélioration des propriétés et des performances des matériaux dans diverses applications.

Applications pour divers matériaux

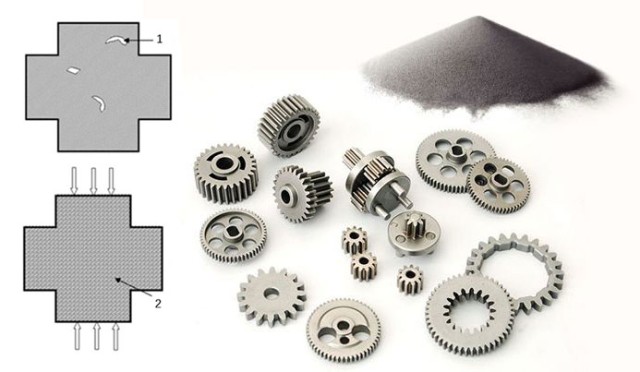

Métallurgie des poudres

Le pressage isostatique à chaud (HIP) est une technologie transformatrice dans le domaine de la métallurgie des poudres, qui améliore considérablement les performances et l'utilisation des matériaux d'alliages tels que ceux à base de nickel, de titane et de tungstène. Ce procédé joue un rôle crucial dans la fabrication de pièces de précision en liant des poudres de métaux et d'alliages sous des pressions extrêmes et à des températures élevées, une méthode qui a été affinée au fil des siècles, depuis ses origines anciennes jusqu'aux applications industrielles modernes.

L'essence de la métallurgie des poudres réside dans sa capacité à produire des pièces d'une grande précision et d'une grande exactitude, en minimisant le gaspillage de matériaux et en réduisant la nécessité de recourir aux processus traditionnels de fabrication soustractive. L'un des produits phares de cette méthode est le carbure de tungstène, un matériau réputé pour sa dureté et sa durabilité, qui est largement utilisé pour couper et former d'autres métaux. La production de carbure de tungstène implique la liaison de particules de carbure de tungstène avec du cobalt, un processus qui illustre les capacités uniques de la métallurgie des poudres à créer des matériaux qui sont autrement difficiles à produire par des techniques de fusion ou de formage conventionnelles.

Outre le carbure de tungstène, la métallurgie des poudres est utilisée pour fabriquer un large éventail de produits, notamment des filtres frittés, des roulements poreux imprégnés d'huile, des contacts électriques et des outils diamantés. Ces applications soulignent la polyvalence et l'importance de la métallurgie des poudres dans divers secteurs industriels, de l'automobile à l'aérospatiale en passant par l'électronique et la bio-ingénierie.

Le succès de la métallurgie des poudres est largement attribué au processus de frittage, dans lequel les pièces sont chauffées à des températures juste inférieures au point de fusion du métal primaire. Ce chauffage contrôlé permet aux particules de poudre de se lier entre elles, formant une structure solide et dense. L'intégration du HIP dans ce processus optimise encore les conditions de frittage, ce qui permet d'améliorer les propriétés mécaniques et d'accélérer les cycles de production.

En tirant parti du HIP, les fabricants peuvent obtenir des densités plus élevées, réduire la porosité et éliminer les défauts internes de leurs produits, améliorant ainsi la performance et la fiabilité globales. Le procédé HIP est donc un outil indispensable dans l'arsenal des technologies modernes de traitement des matériaux, en particulier dans les industries où la précision, la durabilité et l'efficacité sont primordiales.

Céramiques

L'application du pressage isostatique à chaud (HIP) aux céramiques améliore considérablement les processus de moulage et de frittage, ce qui entraîne une réduction substantielle de la porosité et une nette amélioration des performances des matériaux. Les céramiques traditionnelles, réputées pour leur stabilité thermique, mécanique et chimique, font partie intégrante de la civilisation humaine depuis des millénaires, et sont utilisées dans tous les domaines, des récipients de cuisson aux figures sculptées. Le processus de formation de ces céramiques implique généralement le façonnage de l'argile, seule ou mélangée à des matériaux tels que le sable siliceux, suivi du séchage et du durcissement par frittage à haute température dans un four.

Les progrès modernes de la technologie HIP ont permis d'affiner ces méthodes traditionnelles. En appliquant une pression égale et une température élevée, la technologie HIP garantit que les défauts internes de la céramique subissent une déformation plastique, un fluage et une diffusion. Il en résulte une cicatrisation des pores et une augmentation de la densité du matériau, ce qui est essentiel pour améliorer les performances globales et la durabilité des produits céramiques. Les avantages du HIP sont particulièrement évidents dans la production de céramiques avancées, où la réduction de la porosité se traduit par une résistance mécanique et une résistance aux facteurs environnementaux supérieures.

En résumé, le HIP ne préserve pas seulement les propriétés intrinsèques des céramiques mais amplifie également leur utilité, les rendant aptes à une plus large gamme d'applications dans les industries contemporaines.

Moulage des polymères

Dans le domaine du moulage des polymères, le pressage isostatique à chaud (HIP) joue un rôle essentiel dans l'affinement des propriétés des matériaux. En soumettant les polymères à des températures et des pressions élevées et contrôlées, le pressage isostatique à chaud élimine efficacement les défauts microscopiques tels que les pores et les fissures. Ce processus induit un micro-flux à l'intérieur du matériau, qui non seulement lisse sa structure interne, mais améliore également ses performances globales.

L'application du HIP au moulage des polymères est particulièrement remarquable pour sa capacité à créer des matériaux aux propriétés mécaniques supérieures. Le micro-flux induit par les forces combinées de la température et de la pression permet la redistribution des particules de matériau, ce qui conduit à une structure plus homogène et plus dense. Ce processus de densification est essentiel pour améliorer la résistance du matériau à l'usure, à la fatigue et à la dégradation de l'environnement.

En outre, l'élimination des pores et des fissures par le procédé HIP réduit considérablement la probabilité de concentrations de contraintes, qui sont souvent des précurseurs de la défaillance des matériaux. Par conséquent, les polymères traités par HIP présentent une durabilité et une fiabilité accrues, ce qui les rend idéaux pour les applications où la haute performance et la stabilité à long terme sont primordiales.

Densification de la coulée

La densification par pressage isostatique à chaud (HIP) est un processus de transformation qui s'attaque aux défauts et aux pores inhérents aux pièces moulées. Cette technique est particulièrement efficace pour améliorer l'intégrité structurelle et les performances des matériaux, ce qui la rend indispensable dans les industries à fort enjeu telles que l'aérospatiale, l'automobile et la bio-ingénierie.

Dans le secteur aérospatial, la fiabilité et la sécurité des composants sont primordiales. Le HIP garantit que les pièces critiques telles que les pales de turbines et les composants structurels sont exempts de défauts internes, ce qui améliore leur durabilité et réduit le risque de défaillances catastrophiques. De même, dans l'industrie automobile, l'utilisation du HIP dans la fabrication des blocs moteurs et d'autres composants soumis à de fortes contraintes permet d'accroître l'efficacité et la longévité des moteurs.

Les applications de bio-ingénierie bénéficient également du HIP, en particulier dans la production d'implants et de prothèses. Le processus élimine les vides et les défauts microscopiques, ce qui permet d'obtenir des dispositifs biocompatibles dotés de propriétés mécaniques supérieures. Cela permet non seulement d'améliorer les performances de ces dispositifs médicaux, mais aussi de réduire la probabilité de rejet de l'implant et les interventions chirurgicales correctives qui s'ensuivent.

La polyvalence du procédé HIP pour la densification des pièces coulées est encore soulignée par sa capacité à s'adapter à un large éventail de types de matériaux, des métaux aux céramiques. Le processus consiste à soumettre les pièces coulées à des températures élevées et à une pression égale, ce qui induit une déformation plastique, un fluage et une diffusion dans le matériau. Ces mécanismes guérissent efficacement les défauts internes et les pores, ce qui permet d'obtenir un matériau plus dense et plus homogène.

En résumé, la densification des pièces moulées par HIP est une technologie essentielle qui comble le fossé entre le moulage et le forgeage, offrant une alternative supérieure pour la production de composants de haute qualité dans de nombreuses industries.

Autres applications

Le pressage isostatique à chaud (HIP) étend son influence au-delà du traitement traditionnel des matériaux, démontrant sa polyvalence dans une multitude d'applications spécialisées. Un domaine notable est le traitement des matériaux poreux, où le HIP excelle dans le scellement des micro-pores et l'amélioration de l'intégrité des matériaux. Ce processus est particulièrement crucial dans les industries nécessitant des matériaux de haute performance, telles que l'aérospatiale et les appareils médicaux, où même des défauts mineurs peuvent entraîner des défaillances catastrophiques.

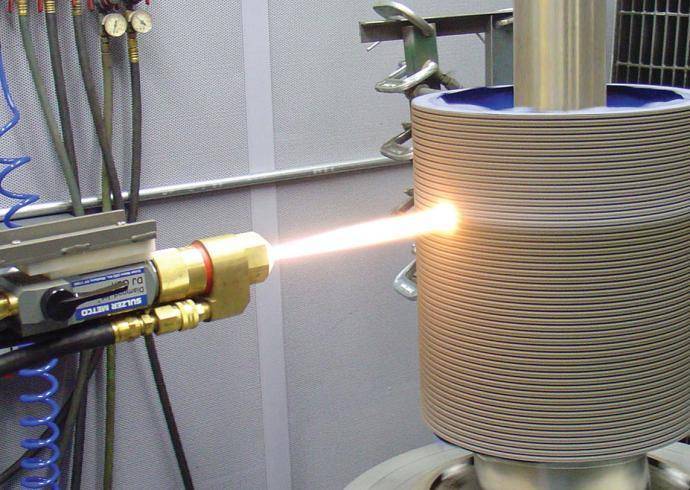

Une autre application importante est la pulvérisation de plasma, une technique dans laquelle le HIP est intégré pour améliorer l'adhérence et la densité des revêtements. En appliquant une pression et une température élevées, le HIP garantit que les couches pulvérisées sont plus cohésives et plus résistantes à l'usure et à la corrosion. Cette méthode est largement utilisée dans les secteurs de l'automobile et de l'énergie pour créer des revêtements protecteurs et fonctionnels sur divers composants.

| Application | Impact sur l'industrie |

|---|---|

| Traitement des matériaux poreux | Améliore l'intégrité des matériaux dans l'aérospatiale et les appareils médicaux. |

| Pulvérisation de plasma | Améliore l'adhérence et la densité des revêtements dans les secteurs de l'automobile et de l'énergie. |

Ces applications ne mettent pas seulement en évidence la capacité d'adaptation du HIP, mais soulignent également son rôle essentiel dans l'amélioration des performances des matériaux dans diverses industries.

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube sous vide haute pression de laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Articles associés

- Principe et procédé de pressage isostatique à froid

- Fabrication additive pour le pressage isostatique : relier les nouvelles technologies à la fabrication traditionnelle

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation

- Comprendre le pressage isostatique à froid et ses applications

- Étapes de fonctionnement de la presse isostatique automatique