Introduction à la technologie du pressage isostatique à chaud (HIP)

Définition et principes de base

Le pressage isostatique à chaud (HIP) est une technologie sophistiquée qui utilise des gaz inertes tels que l'azote et l'argon comme moyen de transmission de la pression. Cette méthode soumet un produit à une pression uniforme provenant de toutes les directions dans des conditions de température et de pression élevées. Le processus consiste à presser et à fritter le produit, ce qui permet d'améliorer considérablement la densité, l'uniformité et les performances globales.

Le principe fondamental du HIP réside dans sa capacité à appliquer une pression isotrope, garantissant que le matériau subit une déformation et une densification uniformes. Cette uniformité est cruciale pour améliorer les propriétés mécaniques et l'intégrité microstructurale du matériau. Les gaz inertes utilisés dans le processus facilitent non seulement la transmission de la pression, mais empêchent également toute réaction chimique susceptible de compromettre l'intégrité du matériau.

Le procédé HIP peut être décomposé en plusieurs étapes clés :

- Approche et réarrangement des particules: Dans un premier temps, les particules du matériau se rapprochent les unes des autres et se réarrangent pour combler les vides et les lacunes.

- Déformation plastique: À mesure que la pression augmente, les particules subissent une déformation plastique, ce qui réduit encore le volume des vides.

- Fluage de diffusion: Enfin, les mécanismes de diffusion entrent en jeu, permettant aux particules de se lier au niveau atomique, ce qui donne un produit entièrement densifié et fritté.

Ce processus en plusieurs étapes garantit que le produit final non seulement répond aux normes de performance fixées par les méthodes de fabrication traditionnelles, mais les dépasse souvent. La combinaison d'une température élevée et d'une pression uniforme crée un effet synergique qui améliore les propriétés du matériau, ce qui fait du HIP une technologie indispensable dans diverses applications de haute performance.

Historique et applications actuelles

La technologie de pressage isostatique à chaud (HIP) a été largement adoptée dans de nombreux secteurs, contribuant de manière significative à la production de produits de haute qualité et au développement de nouveaux matériaux. À l'origine, son application était principalement concentrée dans les secteurs de l'aérospatiale et de l'aviation, où le besoin de matériaux dotés de propriétés mécaniques supérieures et d'une grande fiabilité était primordial. Au fil du temps, la technologie HIP s'est étendue aux secteurs de l'énergie, des transports, de l'ingénierie électrique, de l'électronique, de l'industrie chimique et de la métallurgie.

Dans l'industrie aérospatiale, le HIP est utilisé pour produire des composants à géométrie complexe qui nécessitent une grande résistance et un faible poids, comme les pales de turbines et les pièces structurelles. Le secteur de l'énergie bénéficie du HIP pour la création de composants destinés aux réacteurs nucléaires et aux turbines à gaz, qui exigent une durabilité et une résistance exceptionnelles à des températures et des pressions élevées. Les applications dans le domaine des transports comprennent la fabrication de composants pour les systèmes automobiles et ferroviaires, qui améliorent à la fois les performances et la sécurité.

L'ingénierie électrique et l'électronique ont également tiré parti de la technologie HIP pour développer des matériaux de haute performance pour les appareils électroniques et les systèmes d'alimentation. Dans l'industrie chimique, le HIP est utilisé pour produire des composants et des catalyseurs résistants à la corrosion, tandis que dans la métallurgie, il contribue à la production d'alliages à haute résistance et à la réparation de pièces métalliques.

La polyvalence de la technologie HIP est également démontrée par ses applications émergentes dans de nouveaux domaines. Par exemple, on étudie son utilisation dans les matériaux poreux, les traitements de surface, la préparation de matériaux de haute pureté et même dans l'industrie alimentaire à des fins de stérilisation. Ces diverses applications soulignent le vaste impact et le potentiel de la technologie HIP dans les processus industriels modernes.

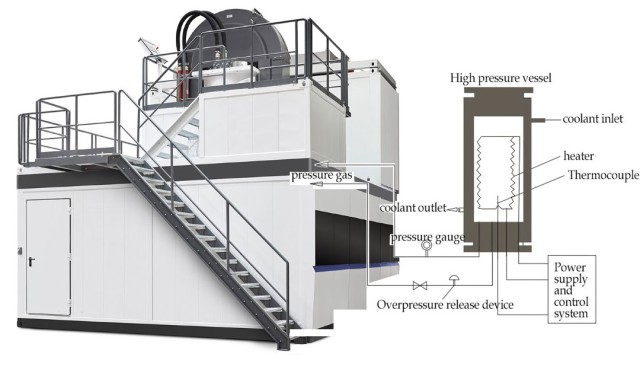

Composants et principes de fonctionnement de l'équipement HIP

Principaux composants de l'équipement HIP

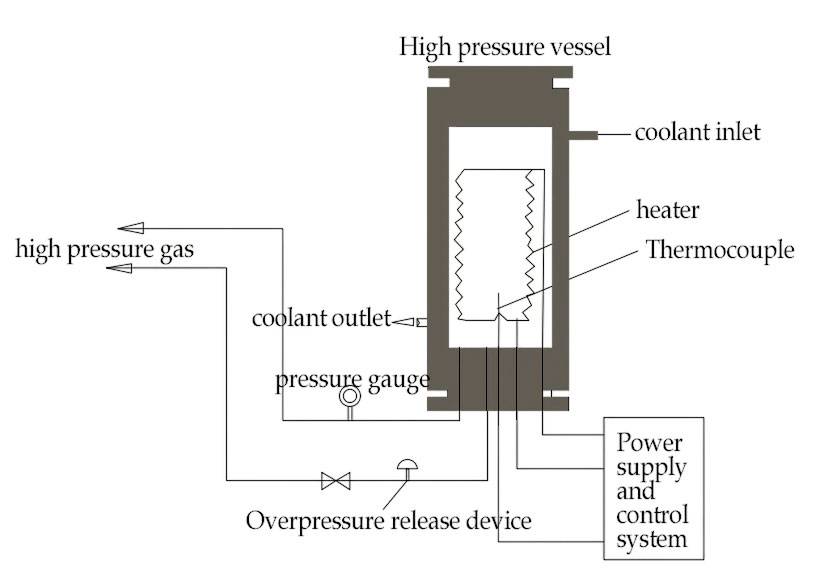

L'équipement essentiel à la technologie de pressage isostatique à chaud (HIP) comprend plusieurs composants essentiels, chacun jouant un rôle vital dans le processus. Ces composants comprennent une cuve à haute pression, un four de chauffage, un compresseur, une pompe à vide, un réservoir de stockage de gaz, un système de refroidissement et un système de contrôle informatique.

- Cuve à haute pression: Il s'agit de l'élément central du système HIP. Elle est conçue pour résister à des pressions et des températures extrêmes, garantissant ainsi le confinement en toute sécurité des matériaux en cours de traitement.

- Four de chauffage: Chargé de chauffer les matériaux à la température requise, le four est essentiel pour lancer le processus de frittage.

- Compresseur: Ce composant génère la pression nécessaire pour compacter les matériaux, garantissant ainsi leur uniformité et leur densité.

- Pompe à vide: Avant l'application de la pression, la pompe à vide élimine l'air et les autres gaz du système, créant ainsi un environnement contrôlé pour le processus HIP.

- Réservoir de stockage de gaz: Il stocke le gaz inerte utilisé comme moyen de pression, garantissant un approvisionnement constant pendant le processus de pressage.

- Système de refroidissement: Après le pressage et le frittage, le système de refroidissement refroidit rapidement les matériaux afin d'éviter toute réaction indésirable et de stabiliser le produit final.

- Système de contrôle informatique: Il gère et surveille tous les aspects du processus HIP, depuis le contrôle de la température et de la pression jusqu'à la collecte et l'analyse des données, garantissant ainsi précision et efficacité.

Chacun de ces composants est méticuleusement conçu pour fonctionner en harmonie, ce qui permet à la technologie HIP de fournir des produits de haute qualité, denses et uniformes dans diverses industries.

Flux du processus et mécanismes de densification

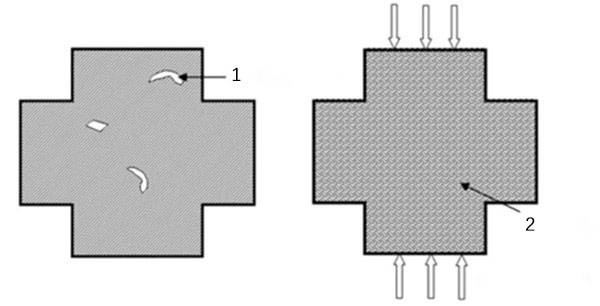

Le procédé de pressage isostatique à chaud (HIP) est une séquence méticuleusement orchestrée d'étapes qui contribuent collectivement à la densification des matériaux en poudre. Ce processus peut être décomposé en trois étapes principales : l'approche et le réarrangement des particules, la déformation plastique et le fluage par diffusion. Chacune de ces étapes joue un rôle crucial dans l'obtention du niveau de densification souhaité, et elles fonctionnent souvent en tandem plutôt que de manière séquentielle.

Au cours de la phase initiale,approche et réarrangement des particulesles particules de poudre sont rapprochées et réorganisées afin d'optimiser leur densité d'empaquetage. Cette étape est essentielle pour jeter les bases des processus de densification ultérieurs. Les particules se déplacent et s'alignent de manière à minimiser les vides et à maximiser les points de contact, créant ainsi une structure plus cohésive.

La deuxième étape,déformation plastiqueLa deuxième étape, la déformation plastique, implique l'application d'une contrainte mécanique qui provoque une déformation plastique des particules de poudre. Cette déformation est facilitée par les conditions de pression et de température élevées maintenues pendant le processus HIP. En se déformant, les particules comblent les vides laissés par l'étape de réarrangement, ce qui réduit encore la porosité globale du matériau.

L'étape finale,fluage diffusionest l'étape où le processus de densification atteint son apogée. Sous l'effet d'une température et d'une pression élevées et soutenues, la diffusion atomique devient significative. Cette diffusion permet d'éliminer les vides résiduels et les microfissures, ce qui permet d'obtenir un matériau presque entièrement dense et exempt de défauts internes importants. Le fonctionnement simultané de ces étapes garantit que la poudre est transformée en un produit final de haute densité, homogène et mécaniquement robuste.

| Étape | Description |

|---|---|

| Approche et réarrangement des particules | Les particules de poudre sont rapprochées et réorganisées pour optimiser l'emballage. |

| Déformation plastique | Les particules se déforment plastiquement sous l'effet d'une pression et d'une température élevées. |

| Fluage par diffusion | La diffusion atomique élimine les vides et les microfissures, ce qui permet d'obtenir une densification complète. |

Ce processus en plusieurs étapes permet non seulement d'améliorer les propriétés mécaniques du matériau, mais aussi de garantir l'uniformité de l'ensemble du produit, ce qui le rend adapté à des applications exigeantes dans des secteurs tels que l'aérospatiale, l'automobile et l'énergie.

Applications de la technologie HIP

Traitement de densification des pièces moulées

La technologie de pressage isostatique à chaud (HIP) joue un rôle essentiel dans la densification des nouvelles pièces moulées et la réparation des pièces usagées, en rétablissant efficacement leurs performances à des niveaux vierges. En éliminant les défauts internes tels que la microporosité et les microfissures, le pressage isostatique à chaud garantit que les pièces moulées répondent aux normes les plus élevées en matière de performance des matériaux. Ce processus est particulièrement crucial pour les matériaux tels que l'aluminium, le titane et les alliages à haute température, pour lesquels les vitesses de refroidissement pendant le processus de formage peuvent entraîner des structures internes inégales.

Par exemple, dans le cas des alliages de titane, malgré des progrès significatifs dans les techniques de moulage de précision, le HIP reste une étape indispensable dans la phase de post-traitement. L'application d'une pression de gaz à des températures élevées induit une déformation plastique et une liaison par diffusion, ce qui permet d'éradiquer la microporosité interne et d'améliorer les propriétés mécaniques globales des pièces moulées.

Les avantages du pressage isostatique à chaud dans la densification des pièces moulées sont multiples. Il améliore non seulement la cohérence du produit en réduisant les variations des propriétés mécaniques, mais il améliore également de manière significative les mesures de performance clés. Par exemple, les résistances à la traction et à l'épreuve augmentent généralement d'environ 5 %, tandis que la ductilité peut s'améliorer jusqu'à 50 %. En outre, les propriétés de fatigue des pièces moulées traitées par HIP peuvent être multipliées par dix, ce qui permet d'obtenir une durée de vie comparable à celle des alliages corroyés. Cette amélioration s'étend à d'autres propriétés critiques telles que la résistance aux chocs, la ténacité et l'état de surface usiné.

En résumé, le rôle du HIP dans la densification des pièces coulées est essentiel, car il permet d'optimiser les performances des pièces coulées et d'étendre leur utilisation à des applications nouvelles et plus exigeantes.

Revêtement et liaison par diffusion de composites

La technologie de pressage isostatique à chaud (HIP) offre des méthodes avancées pour améliorer les performances des matériaux grâce à des procédés tels que le gainage et la liaison par diffusion des composites. Ces techniques sont particulièrement utiles pour coller des matériaux dissemblables, ce qui peut améliorer de manière significative la résistance et la durabilité des composants.

Collage par diffusion : Un procédé polyvalent

Le collage par diffusion, un aspect clé de la technologie HIP, permet d'assembler de manière transparente des matériaux similaires et dissemblables, qu'ils soient sous forme de poudre ou de matière solide. Ce procédé élimine le besoin de recourir aux méthodes de soudage traditionnelles, réduisant ainsi le nombre de soudures et les inspections associées. Il en résulte un processus de fabrication plus fiable et plus rentable.

Revêtement : Optimisation de l'utilisation des matériaux

Le gainage par le procédé HIP permet de former des composants avec des matériaux de première qualité ou coûteux uniquement dans les zones critiques. Cette utilisation stratégique des matériaux permet non seulement de réduire les coûts globaux, mais aussi de s'assurer que les zones les plus exigeantes du composant reçoivent les matériaux de la plus haute qualité. Par exemple, dans les applications aérospatiales, cela peut signifier l'utilisation d'alliages légers dans les zones non critiques et d'alliages à haute résistance dans les zones soumises à des contraintes extrêmes.

Avantages du revêtement HIP et du collage par diffusion

| Avantage | Description |

|---|---|

| Réduction des soudures | Élimine ou réduit le nombre de soudures, minimisant ainsi les points de défaillance potentiels. |

| Rentabilité | Optimise l'utilisation des matériaux, réduisant ainsi le besoin d'alliages coûteux. |

| Amélioration des performances | Améliore la résistance et la durabilité de l'ensemble des composants grâce à un collage sans soudure. |

| Polyvalence | Convient à une large gamme de matériaux, y compris les alliages réfractaires et à haute résistance. |

En résumé, le revêtement HIP et le collage composite par diffusion sont des processus de transformation qui non seulement améliorent les performances des matériaux, mais offrent également des avantages économiques et opérationnels significatifs. Qu'elles soient appliquées pour lier deux pièces ou pour créer des structures en couches, ces techniques sont essentielles pour faire progresser les capacités de l'ingénierie et de la fabrication modernes.

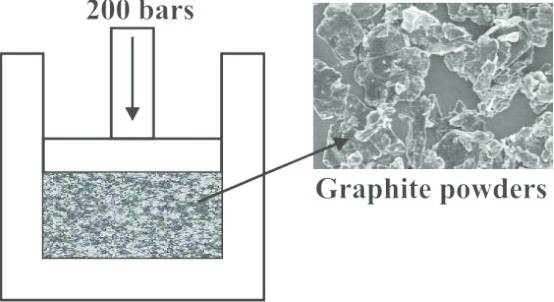

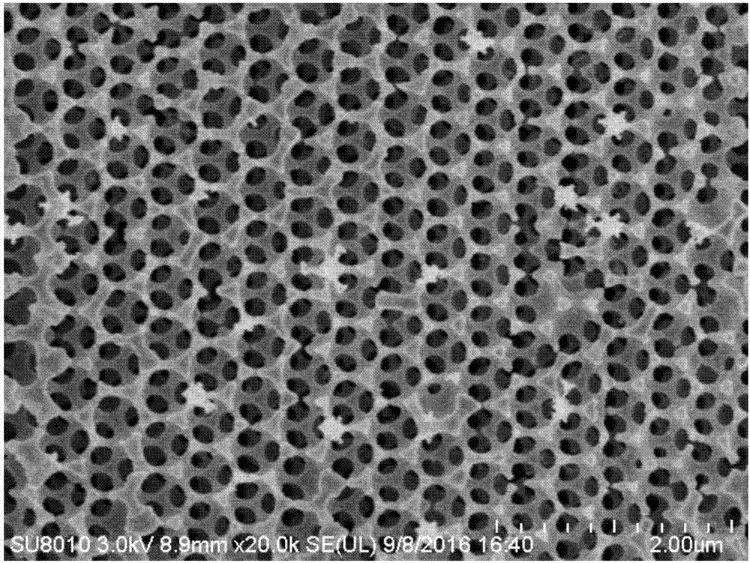

Consolidation des poudres dans divers matériaux

Le pressage isostatique à chaud (HIP) est une technique polyvalente utilisée pour consolider un large éventail de matériaux, notamment les alliages à haute température, le carbure cémenté, l'acier rapide, les matériaux céramiques et les alliages de titane. Ce procédé améliore considérablement les performances de ces matériaux et réduit les coûts de fabrication, ce qui en fait une alternative intéressante aux méthodes traditionnelles de moulage ou de déformation.

Principaux matériaux bénéficiant du HIP

| Type de matériau | Domaines d'application | Amélioration des performances |

|---|---|---|

| Alliages à haute température | Aérospatiale, énergie, transport | Résistance et durabilité accrues |

| Carbure cémenté | Outils de coupe, équipement minier | Dureté et résistance à l'usure accrues |

| Acier rapide | Machines-outils, instruments de coupe | Efficacité de coupe améliorée |

| Matériaux céramiques | Électronique, automobile, appareils médicaux | Meilleures propriétés thermiques et électriques |

| Alliages de titane | Aérospatiale, implants médicaux | Réduction du poids et amélioration de la biocompatibilité |

Étapes du processus de consolidation HIP

- Préparation : La poudre est mélangée à un liant fugitif et moulée dans la forme requise sous pression et à température ambiante. Une atmosphère contrôlée avec des gaz protecteurs est essentielle pour cette étape.

- Chauffage et consolidation : Le matériau est chauffé juste en dessous de son point de fusion, ce qui active la formation de microstructures cristallines martensitiques.

- Fusion des particules : Les particules deviennent plus denses et finissent par fusionner, un processus qui peut être accéléré par le frittage en phase liquide (LPS).

- Solidification : Le matériau se refroidit et se solidifie, créant une masse unique et unifiée aux propriétés améliorées.

En consolidant ces matériaux grâce au HIP, les industries peuvent obtenir des composants de meilleure qualité avec des performances supérieures, ce qui fait du HIP une technologie indispensable dans la fabrication moderne.

Applications émergentes dans de nouveaux domaines

La technologie de pressage isostatique à chaud (HIP) ne se limite pas aux applications industrielles traditionnelles ; elle est également activement explorée dans des domaines émergents, ce qui élargit son champ d'application et son utilité. L'un des domaines les plus prometteurs est l'utilisation de la technologie HIP pour le traitement des matériaux poreux. En appliquant une pression uniforme et des températures élevées, le HIP peut fermer efficacement les pores et les microfissures, améliorant ainsi l'intégrité structurelle et les performances de ces matériaux.

Dans les traitements de surface, le HIP offre une solution unique pour améliorer la durabilité et la fonctionnalité des surfaces. Cette technologie peut être utilisée pour créer des revêtements durs et résistants à l'usure sur des composants, ce qui prolonge considérablement leur durée de vie dans des environnements difficiles. En outre, le procédé HIP est utilisé dans la préparation de matériaux de haute pureté, où sa capacité à obtenir une densification uniforme est cruciale pour produire des matériaux d'une pureté et d'une homogénéité exceptionnelles.

Une autre application intéressante du HIP se trouve dans l'industrie alimentaire, où il est étudié à des fins de stérilisation. Les conditions de haute pression et de haute température fournies par le HIP peuvent tuer efficacement les micro-organismes, ce qui en fait une alternative potentielle aux méthodes de stérilisation traditionnelles. Cette application met non seulement en évidence la polyvalence de la technologie HIP, mais ouvre également de nouvelles voies pour son utilisation afin de garantir la sécurité et la qualité des aliments.

| Domaine d'application | Utilisation spécifique de la technologie HIP |

|---|---|

| Matériaux poreux | Fermeture des pores et des microfissures, amélioration de l'intégrité structurelle |

| Traitements de surface | Création de revêtements durs et résistants à l'usure, prolongeant la durée de vie. |

| Préparation de matériaux de haute pureté | Obtenir une densification uniforme, produire des matériaux de haute pureté |

| Industrie alimentaire | Stérilisation, garantie de la sécurité et de la qualité des aliments |

Ces applications émergentes démontrent l'adaptabilité et le potentiel d'innovation de la technologie HIP, suggérant que son influence continuera à s'étendre dans diverses industries.

Conclusion et perspectives d'avenir

Impact sur la technologie de production moderne

La technologie de pressage isostatique à chaud (HIP) a eu un impact significatif sur la production moderne, en favorisant la création de matériaux innovants et en élargissant son influence dans de nombreux domaines techniques. Cette technologie, qui utilise des gaz inertes comme l'azote et l'argon pour appliquer une pression uniforme à des températures élevées, a révolutionné les processus de densification des matériaux. Les matériaux qui en résultent présentent une densité, une uniformité et des performances exceptionnelles, qui sont cruciales pour les applications avancées dans des secteurs tels que l'aérospatiale, l'énergie et l'électronique.

L'une des principales contributions de la technologie HIP est sa capacité à consolider les poudres en matériaux entièrement denses sans qu'il soit nécessaire d'ajouter des liants ou des adjuvants de frittage. Cette capacité est particulièrement précieuse pour la production d'alliages à haute température, de carbures cémentés et de matériaux céramiques, pour lesquels il est essentiel d'obtenir une densité et une résistance élevées. Le processus comprend trois étapes principales : l'approche et le réarrangement des particules, la déformation plastique et le fluage de diffusion, qui agissent simultanément pour obtenir une densification optimale.

En outre, la technologie HIP a trouvé de nouvelles applications dans des domaines émergents, tels que le traitement des matériaux poreux et la préparation de matériaux de haute pureté. Par exemple, on étudie la possibilité de l'utiliser pour stériliser des produits alimentaires, ce qui démontre sa polyvalence et son potentiel au-delà des applications industrielles traditionnelles. La capacité du procédé HIP à réparer et à densifier des pièces moulées usagées, en leur redonnant des niveaux de performance proches du neuf, souligne encore sa valeur dans la fabrication moderne.

En résumé, le rôle de la technologie HIP dans la production moderne est multiple, car elle est à l'origine de progrès dans le domaine de la science des matériaux et étend son utilité à un large éventail d'industries. Son évolution continue et son adaptabilité promettent de déboucher sur des applications encore plus innovantes à l'avenir.

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube sous vide haute pression de laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Articles associés

- Pressage isostatique à froid (CIP) : un procédé éprouvé pour la fabrication de pièces haute performance

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation

- Application de la technologie de pressage isostatique à chaud dans la préparation de céramiques spéciales

- Comprendre le pressage isostatique à froid et ses applications

- Explorer les applications du pressage isostatique