Introduction aux fours atmosphériques

Caractéristiques et composants

Un four à atmosphère se distingue par sa capacité à maintenir une température spécifique et à introduire une atmosphère préparée artificiellement dans le four. Cet environnement contrôlé est essentiel pour divers procédés de traitement thermique, notamment la cémentation au gaz, la carbonitruration, la trempe brillante, le recuit et la normalisation. Ces procédés sont essentiels pour modifier les propriétés mécaniques des matériaux, comme l'augmentation de la dureté ou l'amélioration de la ductilité.

Le four à atmosphère comprend principalement plusieurs composants essentiels :

-

Corps du four: La structure principale qui abrite les éléments chauffants et les pièces à usiner. Il est conçu pour résister aux températures élevées et maintenir l'intégrité de l'atmosphère à l'intérieur.

-

Cadre mobile du revêtement: Il comprend les systèmes d'eau et de gaz, qui font partie intégrante du refroidissement et du maintien de l'atmosphère. Le cadre mobile permet de positionner et de déplacer les composants du four avec souplesse.

-

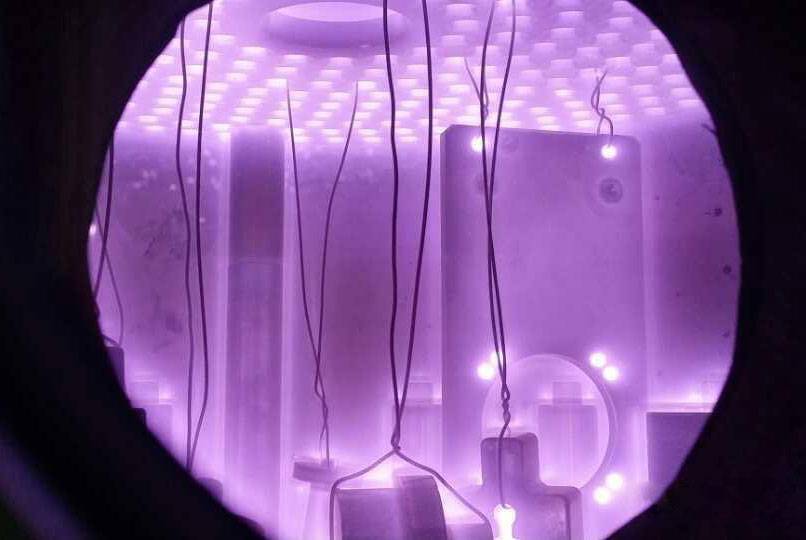

Système de chauffage par fil de résistance: Un ensemble de fils de résistance qui génèrent de la chaleur, essentielle pour atteindre la température nécessaire aux processus de traitement thermique.

-

Système de contrôle et d'affichage de la température: Ce système est essentiel pour contrôler et réguler la température à l'intérieur du four. Il garantit que la température reste constante et dans les limites des paramètres requis pour le processus de traitement thermique spécifique.

Chacun de ces composants joue un rôle essentiel dans l'efficacité du four à atmosphère, ce qui en fait un outil polyvalent dans les applications industrielles de traitement thermique.

Précautions à prendre pour un fonctionnement sûr

Mise à la terre et installation

Une mise à la terre et une installation correctes sont essentielles pour un fonctionnement sûr des fours à atmosphère. Le four et son armoire de commande doivent être mis à la terre dans leur ensemble pour garantir la sécurité électrique. La résistance du fil de mise à la terre doit être soigneusement maintenue, avec une résistance maximale recommandée de moins de 4 Ω. Cette faible résistance garantit que tout défaut électrique est efficacement dévié vers la terre, évitant ainsi tout risque potentiel.

Lors de l'installation du fil de résistance, il est essentiel de le manipuler avec précaution. L'application d'une force excessive pendant l'installation peut entraîner une rupture, ce qui non seulement compromet l'intégrité du système de mise à la terre, mais pose également un risque d'électrocution ou de dysfonctionnement de l'équipement. Les installateurs doivent donc éviter d'exercer une force excessive et veiller à ce que le fil soit installé en douceur et en toute sécurité.

Pour une compréhension plus détaillée de l'importance de la résistance de la mise à la terre et de la procédure d'installation correcte, voir le tableau ci-dessous :

| Aspect | Détails |

|---|---|

| Résistance de la mise à la terre | Doit être inférieure à 4 Ω pour assurer une déviation efficace des défauts. |

| Force d'installation | Éviter une force excessive pour éviter la rupture des fils et maintenir l'intégrité du système. |

Une mise à la terre correcte et une installation soignée permettent non seulement de protéger l'équipement, mais aussi de protéger les opérateurs contre les risques électriques potentiels, améliorant ainsi la sécurité générale et l'efficacité opérationnelle.

Préparation des pièces

Avant de placer le wagon de pièces dans le four, une préparation méticuleuse est essentielle pour garantir des performances et une sécurité optimales du four. La première étape consiste à nettoyer soigneusement le wagon de pièces afin d'éliminer tous les contaminants de surface tels que la saleté, l'huile ou les débris. Cette étape est cruciale car ces contaminants peuvent réagir avec l'atmosphère du four, entraînant des réactions chimiques indésirables, voire la contamination de l'ensemble du lot de pièces.

Après le nettoyage, la carcasse de la pièce doit être complètement séchée. L'humidité, si elle est présente, peut causer plusieurs problèmes. Elle peut conduire à la formation de vapeur localisée, ce qui peut entraîner un chauffage inégal ou même endommager les composants du four. En outre, l'humidité peut interagir avec l'atmosphère du four, ce qui risque d'altérer les conditions de traitement thermique souhaitées. Par exemple, dans des procédés tels que la cémentation au gaz ou la carbonitruration, même des traces d'humidité peuvent affecter de manière significative le potentiel de carbone de l'atmosphère, compromettant ainsi la qualité du produit final.

En résumé, une bonne préparation des pièces à usiner implique les opérations suivantes

- le nettoyage: Élimination de tous les contaminants de surface.

- Séchage: Veiller à ce que le wagon de pièces à usiner soit totalement exempt d'humidité.

Cette approche méticuleuse permet non seulement de protéger le four, mais aussi de garantir la cohérence et la qualité du processus de traitement thermique.

Noyau du four et boîte de réaction

Le positionnement précis du cœur du four est crucial pour les performances optimales d'un four à atmosphère. Le cœur du four, qui est souvent au cœur du processus de chauffage, doit être aligné avec précision pour faciliter une distribution uniforme de la chaleur et éviter tout dommage potentiel aux composants internes. Cette précision est particulièrement importante lors d'opérations telles que la cémentation au gaz, où des défauts d'alignement même mineurs peuvent entraîner un traitement incohérent des pièces.

Le caisson de réaction, un autre composant essentiel, doit être suspendu verticalement et en toute sécurité. Cette suspension verticale garantit que les processus de réaction à l'intérieur du caisson se déroulent en douceur et sans interférence. Tout écart par rapport à cet alignement vertical peut entraîner des réactions irrégulières, ce qui peut conduire à des résultats de traitement inférieurs à la norme, voire à des risques pour la sécurité. Par exemple, lors de la carbonitruration, un processus qui implique la diffusion de carbone et d'azote dans la pièce, le maintien de la suspension verticale du caisson de réaction est essentiel pour obtenir les propriétés métallurgiques souhaitées.

En résumé, l'attention méticuleuse portée au positionnement du cœur du four et à la suspension verticale du caisson de réaction sont des aspects non négociables de l'exploitation sûre et efficace d'un four à atmosphère. Ces pratiques permettent non seulement d'améliorer la qualité des processus de traitement thermique, mais aussi d'atténuer les risques associés à une mauvaise configuration.

Détection et traitement des défauts

Lors de l'utilisation d'un four à atmosphère, il est essentiel de rester vigilant à tout signe de dysfonctionnement. En particulier, si les pièces de transmission se bloquées , les interrupteurs de fin de course ne s'enclenchent pas, ou les systèmes de contrôle présentent un comportement erratique, une action immédiate est nécessaire. Dans ce cas, la première étape consiste à arrêter toutes les opérations afin d'éviter d'autres dommages ou risques pour la sécurité.

Pour gérer efficacement ces problèmes, les opérateurs doivent suivre une approche systématique :

- Arrêt immédiat: Arrêter le fonctionnement du four dès qu'un défaut est détecté.

- Vérification du diagnostic: Effectue une inspection approfondie pour identifier la cause première du problème.

- Commande manuelle: Utiliser les commandes manuelles pour arrêter le système en toute sécurité si les commandes automatisées ne répondent pas.

- Suppression du défaut: Remédier au problème identifié en réparant ou en remplaçant les composants défectueux.

- Réinitialisation du système: Après avoir corrigé le défaut, réinitialiser le système et effectuer un test de fonctionnement pour s'assurer qu'il fonctionne normalement.

En respectant ces étapes, les opérateurs peuvent atténuer les risques et garantir le fonctionnement sûr et efficace du four à atmosphère.

Nettoyage après l'opération

Une fois que la charge du four a été libérée, il est impératif de s'assurer que le dispositif de fermeture de la trémie est bien fermé. Cette étape est cruciale pour empêcher toute matière résiduelle de s'échapper et d'entraîner des risques potentiels. Une fois le processus de chargement terminé, il est essentiel de procéder à un nettoyage méticuleux des matériaux usés ou du graphite qui ont pu s'éparpiller sur le tirant de la paroi d'extrémité.

Le processus de nettoyage comprend plusieurs étapes afin de s'assurer que le four reste dans un état optimal :

-

Inspection et retrait: Inspectez soigneusement le tirant de la paroi d'extrémité pour vérifier qu'il n'y a pas de débris ou de particules de graphite. Utilisez les outils appropriés pour retirer ces matériaux sans endommager la tige ou les composants environnants.

-

Nettoyage approfondi: Après avoir éliminé les débris visibles, procéder à un nettoyage approfondi à l'aide d'une brosse douce ou d'air comprimé pour s'assurer qu'aucune particule résiduelle ne subsiste. Cette étape est essentielle pour éviter toute contamination potentielle lors d'opérations ultérieures.

-

Vérification: Enfin, vérifiez que le nettoyage a été efficace en effectuant une inspection visuelle et en vous assurant qu'il ne reste aucun matériau étranger sur le tirant. Cela garantit la longévité et l'efficacité du four.

En respectant ces procédures de nettoyage post-opération, les opérateurs peuvent maintenir l'intégrité et les performances du four à atmosphère, garantissant ainsi la sécurité et l'efficacité des opérations futures.

Gestion de la température

Une bonne gestion de la température est cruciale pour le fonctionnement sûr et efficace des fours à atmosphère. La température maximale correspond à la température de surface de l'élément chauffant, qui est généralement supérieure de 100°C au milieu environnant ou à la température du matériau chauffé. Ce différentiel de température est essentiel pour assurer un transfert de chaleur efficace et éviter la surchauffe.

Pour maintenir des conditions de température optimales, il est impératif d'éviter de surcharger le four. La surcharge peut entraîner plusieurs problèmes, notamment

- Efficacité réduite: La surcharge peut faire travailler l'élément chauffant plus que nécessaire, ce qui entraîne un manque d'efficacité et une augmentation de la consommation d'énergie.

- Dommages potentiels: Un fonctionnement prolongé dans des conditions de surcharge peut endommager l'élément chauffant et d'autres composants critiques, nécessitant des réparations ou des remplacements coûteux.

- Risques pour la sécurité: La surcharge augmente le risque de surchauffe, ce qui peut entraîner des risques de sécurité tels qu'un incendie ou une défaillance de l'équipement.

Pour éviter ces problèmes, les opérateurs doivent respecter les consignes suivantes :

- Contrôler régulièrement la température: Utilisez le système de contrôle et d'affichage de la température pour surveiller en permanence la température du four.

- Ajustez la charge en conséquence: Veillez à ce que la charge placée dans le four ne dépasse pas la capacité recommandée.

- Effectuer un entretien préventif: Inspectez et entretenez régulièrement le système de chauffage pour vous assurer qu'il fonctionne selon des paramètres sûrs.

En gérant soigneusement la température et en évitant les conditions de surcharge, les opérateurs peuvent améliorer la longévité et la fiabilité de leurs fours à atmosphère.

Éviter les matériaux réactifs

Lors de l'utilisation d'un four à atmosphère, il est essentiel d'éviter d'introduire des matériaux susceptibles de réagir avec les éléments chauffants. De telles réactions peuvent entraîner des résultats imprévisibles, notamment des dommages potentiels au four et des conditions de travail dangereuses. Les éléments chauffants d'un four à atmosphère sont conçus pour résister à des conditions spécifiques, et l'introduction de matériaux réactifs peut compromettre leur intégrité et leur efficacité.

Pour éviter de tels problèmes, il faut toujours s'assurer que les produits chauffés ont fait l'objet d'un examen approfondi quant à leur compatibilité avec les éléments chauffants du four. Cette précaution est particulièrement importante lorsqu'il s'agit de matériaux dont la réactivité avec les éléments chauffants courants, tels que les fils de résistance, est connue. Ce faisant, vous protégez non seulement le four, mais vous garantissez également la sécurité et la fiabilité du processus de traitement thermique.

En outre, une bonne connaissance des propriétés chimiques des matériaux traités peut aider à identifier les réactifs potentiels. Ces connaissances peuvent être mises à profit pour élaborer une procédure d'exploitation sûre qui exclut les matériaux réactifs du processus de chauffage. Essentiellement, en étant proactif dans la sélection des matériaux, vous pouvez réduire de manière significative le risque de réactions indésirables et assurer la longévité de votre four à atmosphère.

Entretien des systèmes refroidis à l'eau

Pour garantir les performances optimales d'un système refroidi à l'eau, il est essentiel de procéder à des inspections mensuelles régulières. Au cours de ces inspections, il est essentiel de vérifier le bon fonctionnement de tous les composants, y compris les pompes à eau, les tours de refroidissement et les conduites d'eau. En outre, un nettoyage régulier du système permet d'éviter les obstructions et les dommages qui peuvent perturber le processus de refroidissement.

Lorsqu'une conduite d'eau de refroidissement en serpentin est obstruée, il faut agir immédiatement. La première étape consiste à déconnecter la conduite d'eau de la source d'eau afin d'éviter tout autre problème. Une fois déconnecté, le système doit être entièrement vidangé. Pour éliminer l'obstruction, on peut utiliser de l'air comprimé pour souffler dans les tuyaux et déloger efficacement les débris. Il est également possible d'utiliser une solution d'acide acétique diluée pour le rinçage, ce qui permet de dissoudre et d'éliminer les dépôts minéraux qui peuvent s'être accumulés au fil du temps.

En outre, il est important d'inspecter toutes les interfaces et tous les raccords du système d'eau de refroidissement. S'assurer qu'il n'y a pas de fuites ou d'infiltrations d'eau permet de prévenir les défaillances potentielles du système. Remplacer ou réapprovisionner régulièrement l'eau de refroidissement permet également d'atténuer les problèmes liés à la corrosion et à l'entartrage, et donc de maintenir l'efficacité et la longévité du système.

Manipulation des systèmes à vide

L'exploitation d'un four à atmosphère nécessite une gestion minutieuse de son système de vide afin d'en garantir la sécurité et l'efficacité. Le système de vide, qui comprend l'enceinte à vide, différents types de pompes (mécaniques, de surpression, de diffusion, turbomoléculaires et de maintien), les collecteurs de tuyauterie associés et une série de vannes (pompe mécanique, isolation du vide poussé, libération du vide et vannes d'appui), joue un rôle crucial dans le maintien de l'environnement contrôlé à l'intérieur du four. En outre, les équipements de mesure du vide, tels que les compteurs de molécules et les pièges, font partie intégrante du système et permettent de contrôler et de maintenir l'intégrité du vide.

Lors de la gestion du système de vide, il est impératif d'éviter les perturbations soudaines qui pourraient compromettre l'intégrité du système. Par exemple, l'augmentation de la température du four doit se faire progressivement afin d'éviter des changements de pression rapides qui pourraient endommager les composants du vide. De même, la porte du four ne doit jamais être ouverte brusquement lorsque le système sous vide fonctionne, car cela pourrait entraîner un afflux rapide de pression atmosphérique, susceptible de provoquer des défaillances mécaniques ou des risques pour la sécurité.

Pour entretenir efficacement le système de vide, les opérateurs doivent respecter plusieurs bonnes pratiques :

- Ajustements progressifs de la température : Veillez à ce que les changements de température à l'intérieur du four soient effectués de manière progressive afin d'éviter les fluctuations soudaines de la pression.

- Contrôler les opérations de la porte : Il faut toujours utiliser la porte du four avec prudence, en s'assurant qu'elle n'est ouverte que lorsque le système de vide est correctement ventilé et dépressurisé.

- Entretien régulier : Procéder régulièrement à l'inspection et à l'entretien de tous les composants du système de vide, y compris les pompes, les vannes et l'équipement de mesure, afin de garantir leur performance optimale et leur longévité.

- Formation des opérateurs : Fournir une formation complète aux opérateurs afin qu'ils comprennent le rôle critique du système de vide et les procédures appropriées pour sa gestion.

En suivant ces directives, les opérateurs peuvent assurer le fonctionnement sûr et efficace du four à atmosphère, en minimisant le risque d'endommagement du système de vide et en maintenant un environnement contrôlé pour des traitements thermiques précis.

Atmosphères dangereuses

Le fonctionnement des fours à atmosphère présente plusieurs risques inhérents à la présence d'atmosphères dangereuses. Ces risques peuvent être systématiquement classés en trois catégories principales : incendie, explosion et toxicité.

Risques d'incendie :

L'un des dangers les plus immédiats est le risque d'incendie. Lorsque l'atmosphère à l'intérieur du four contient plus de 4 % de gaz combustibles, elle devient hautement inflammable. Les principaux gaz combustibles sont l'hydrogène (H₂), le monoxyde de carbone (CO), le méthane (CH₄) et d'autres hydrocarbures. Ces gaz, lorsqu'ils sont présents en concentrations importantes, peuvent s'enflammer dans de bonnes conditions, ce qui constitue une menace grave pour l'équipement et le personnel.

Risques d'explosion :

Outre le feu, l'atmosphère à l'intérieur d'un four peut également conduire à des conditions explosives. Cela se produit lorsque des gaz combustibles se mélangent à l'air dans des proportions spécifiques et dans certaines conditions environnementales, telles que des températures ou des pressions élevées. L'explosion qui en résulte peut provoquer des dégâts catastrophiques, ce qui souligne l'importance d'une surveillance et d'un contrôle précis de la composition des gaz.

Problèmes de toxicité :

Enfin, de nombreuses atmosphères de fours contiennent des gaz toxiques, le monoxyde de carbone (CO) étant l'un des plus courants. L'exposition à ces gaz toxiques peut entraîner de graves problèmes de santé, notamment des troubles respiratoires, voire la mort si elle n'est pas correctement gérée. Une ventilation adéquate et l'utilisation de systèmes de détection de gaz sont des mesures essentielles pour atténuer ce risque.

Il est essentiel de comprendre et de gérer ces risques pour assurer un fonctionnement sûr et efficace des fours à atmosphère.

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée à bande transporteuse

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Articles associés

- Fours à atmosphère d'hydrogène : Applications, sécurité et maintenance

- Guide complet des fours atmosphériques : Types, applications et avantages

- Les avantages des fours à atmosphère contrôlée pour les processus de frittage et de recuit

- Fours à atmosphère : Guide complet du traitement thermique contrôlé

- Explorer l'utilisation d'un four à chambre pour des applications industrielles et de laboratoire