Importance du frittage de la zircone dans les restaurations dentaires

L'émergence de nouveaux matériaux de zircone

L'avènement de matériaux de zircone avancés a révolutionné le domaine, en particulier dans les applications dentaires et orthopédiques. La zircone stabilisée à l'yttrium, par exemple, se distingue par sa résistance thermique exceptionnelle, sa faible conductivité thermique et sa grande stabilité chimique. La grande résistance à la rupture et la biocompatibilité de ce matériau le rendent idéal pour des applications exigeantes telles que les implants dentaires et les prothèses de la hanche. Au cours de la dernière décennie, la zircone stabilisée à l'yttrium a été largement utilisée en orthopédie pour les têtes d'articulation de la hanche et en dentisterie pour les implants, les piliers, les inlays, les onlays et les couronnes.

La nature polymorphe de la zircone, qui existe sous forme d'allotropes monocliniques, tétragonaux et cubiques, renforce encore sa polyvalence. Notamment, la forme tétragonale, bien que métastable à température ambiante, se transforme en zircone monoclinique sous l'effet de contraintes externes telles que le sablage, le meulage et le vieillissement thermique. Cette transformation, accompagnée d'une expansion volumique de 3 à 4 %, induit des contraintes de compression qui ferment efficacement les extrémités des fissures, empêchant ainsi leur propagation. Cette propriété unique rend la zircone supérieure aux autres céramiques dentaires, offrant une durabilité et une fiabilité accrues dans les applications critiques.

Le développement de ces nouveaux matériaux en zircone a considérablement amplifié le rôle des processus de frittage dans la détermination de la qualité du produit final. Contrairement aux matériaux traditionnels, le frittage de ces variantes avancées de zircone nécessite un contrôle précis de la température, de l'atmosphère et de la durée des cycles pour obtenir des résultats mécaniques et esthétiques optimaux. Par conséquent, l'impact du frittage de la zircone sur les résultats des produits est devenu de plus en plus prononcé, nécessitant des technologies de fours avancées et une gestion méticuleuse des processus.

Résultats esthétiques optimaux grâce aux propriétés des matériaux

L'obtention de résultats esthétiques optimaux lors du frittage de nouveaux matériaux à base de zircone est un objectif essentiel, en particulier dans le domaine des restaurations dentaires. L'interaction entre les propriétés des matériaux et le processus de frittage est cruciale, car elle influence directement l'aspect final et la fonctionnalité des prothèses dentaires.

Pour aller plus loin, examinons les facteurs clés suivants qui contribuent aux résultats esthétiques :

-

Composition du matériau: Les propriétés chimiques et physiques de la zircone, telles que sa structure cristalline et la taille de ses grains, jouent un rôle important. Par exemple, la zircone monoclinique a tendance à présenter un aspect blanc laiteux, tandis que la zircone tétragonale permet d'obtenir un aspect plus translucide et naturel.

-

Conditions de frittage: La température, la pression et la durée du processus de frittage sont essentielles. Des conditions optimales peuvent conduire à la formation d'une céramique dense, sans fissure, avec des propriétés mécaniques supérieures et une translucidité accrue.

-

Finition de la surface: Les traitements de post-frittage, tels que le meulage et le polissage, permettent d'affiner la finition de la surface, de réduire les défauts visibles et d'améliorer l'attrait esthétique global.

Le tableau ci-dessous résume les conditions de frittage typiques pour les différents types de matériaux en zircone :

| Type de zircone | Température de frittage (°C) | Temps de frittage (heures) | Taille des grains (µm) |

|---|---|---|---|

| Monoclinique | 1450-1500 | 2-3 | 0.5-1.0 |

| Tétragonale | 1500-1550 | 3-4 | 0.3-0.5 |

| Stabilisé à l'yttrium | 1550-1600 | 4-5 | 0.2-0.4 |

En équilibrant soigneusement ces facteurs, les professionnels dentaires peuvent réaliser des restaurations en zircone qui non seulement répondent aux exigences fonctionnelles mais offrent également des résultats esthétiques exceptionnels.

Processus de frittage et composants du four

Comprendre le processus de frittage

Avant d'entrer dans les détails du four de frittage, il est essentiel de comprendre les étapes fondamentales du processus de frittage. Ce processus commence avec la matière première, généralement sous forme de poudre, qui est mise en forme et compactée pour garantir l'uniformité et éliminer les vides. Le matériau compacté est ensuite soumis à un chauffage contrôlé dans un four de frittage. La régulation de la température est cruciale ; elle doit être suffisamment élevée pour faciliter la liaison des particules sans provoquer de fusion complète. Au cours de cette phase de chauffage, les particules subissent une diffusion qui entraîne la formation de cols et la densification.

Le processus de frittage peut être décomposé en plusieurs étapes clés :

- Préparation du matériau: La matière première, généralement une poudre, est mise en forme et compactée pour former une structure uniforme.

- Chauffage: Le matériau compacté est chauffé dans un environnement contrôlé, généralement en dessous du point de fusion des matériaux constitutifs.

- Diffusion et liaison: Pendant le chauffage, les particules se diffusent et se lient, formant des cols et augmentant la densité du matériau.

- Refroidissement: Le produit fritté est refroidi, se solidifiant en une structure rigide et cohésive.

La compréhension de ces étapes est essentielle pour contrôler des facteurs tels que les atmosphères multiples dans la chambre, l'isolation, les dispositifs de chauffage, les contaminants, le contrôle du programme et la répétabilité. Chacun de ces éléments joue un rôle essentiel pour garantir la qualité et la cohérence du produit final.

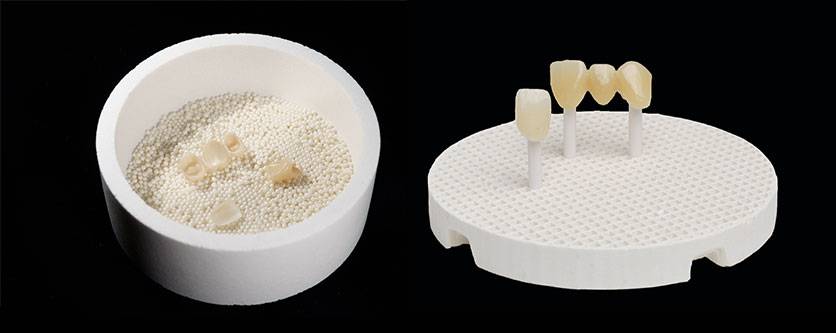

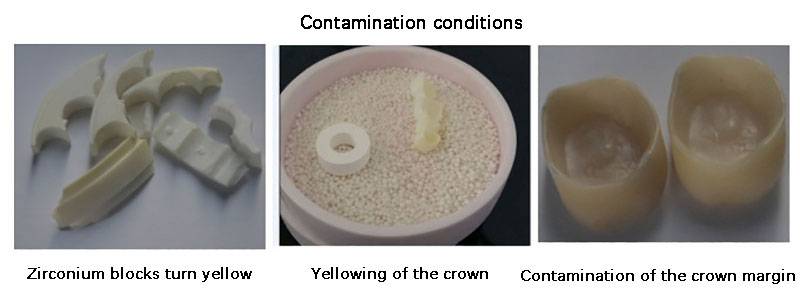

Accessoires de frittage et contaminants

En ce qui concerne les accessoires de frittage, en particulier les plateaux fermés ou couverts, il est essentiel de comprendre leur rôle dans le maintien de l'intégrité du processus de frittage. Les fabricants recommandent souvent l'utilisation de plateaux fermés, par opposition aux plateaux ouverts, principalement en raison de leur capacité à limiter la pénétration des contaminants. Ces contaminants, souvent introduits par la solution de teinture, peuvent entraîner une détérioration de la chambre et, plus grave encore, une contamination croisée.

Les plateaux fermés servent de barrière, empêchant l'infiltration d'éléments nocifs qui pourraient compromettre l'environnement de frittage. Ceci est particulièrement crucial dans les applications dentaires, où la pureté et la constance de l'atmosphère de frittage sont primordiales pour obtenir des restaurations de haute qualité. En minimisant l'exposition des matériaux aux contaminants externes, les plateaux fermés contribuent à garantir que le produit final répond aux normes rigoureuses exigées dans les prothèses dentaires.

En outre, l'utilisation de plateaux fermés n'est pas seulement une question de confinement ; elle améliore également l'efficacité du processus de frittage. En créant un environnement plus contrôlé, ces plateaux permettent une meilleure gestion de la température et des résultats plus prévisibles, ce qui est essentiel pour la répétabilité et la fiabilité des cycles de frittage. Cet environnement contrôlé est un facteur clé pour maintenir la longévité de la chambre de frittage et garantir que chaque lot de restaurations en zircone est de qualité constante.

En résumé, si les plateaux ouverts peuvent offrir certains avantages en termes d'accessibilité et de facilité d'utilisation, les avantages des plateaux fermés en termes de contrôle des contaminants et d'efficacité du processus en font le choix préféré des professionnels. Ce choix souligne l'importance d'une attention méticuleuse aux détails dans le processus de frittage, où même des contaminants mineurs peuvent avoir un impact significatif sur le produit final.

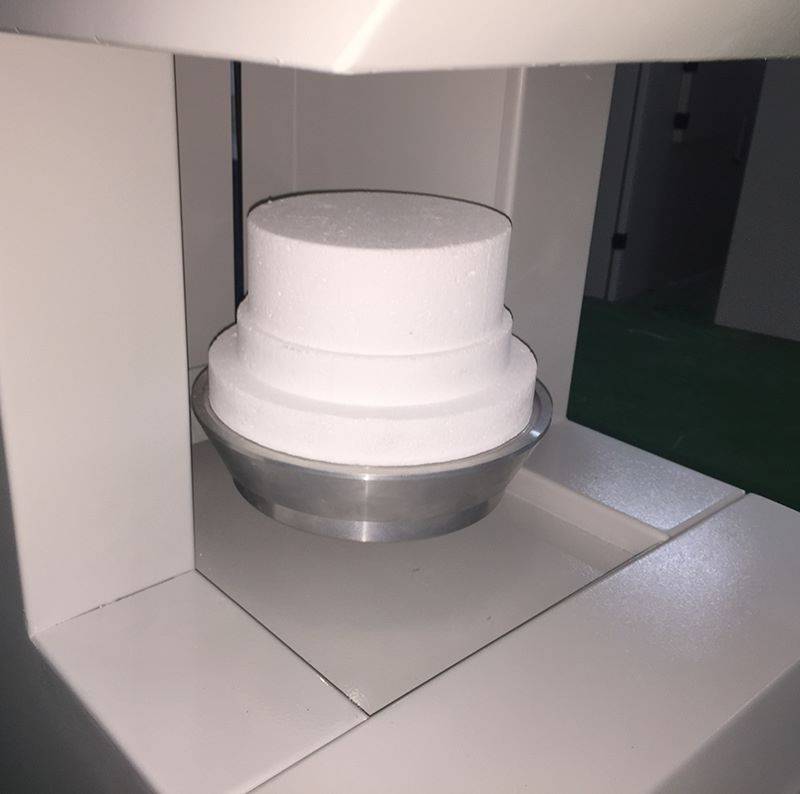

Chauffage et positionnement dans le four

Lorsque l'on examine les subtilités du chauffage dans le four de frittage de la zircone, le positionnement du plateau joue un rôle crucial. Le positionnement du plateau peut influencer de manière significative la distribution de la température à l'intérieur du creuset. Plus précisément, si le plateau est placé directement sur la table de frittage, il peut en résulter un écart de température d'environ 30°C entre le creuset et la chambre du four. Cet écart est principalement dû au contact direct du plateau avec la table, ce qui peut entraîner une perte de chaleur localisée ou un chauffage inégal.

Pour atténuer ce problème, plusieurs stratégies peuvent être employées. Une méthode efficace consiste à utiliser des supports surélevés ou des entretoises qui soulèvent le plateau légèrement au-dessus de la table de frittage. Cela crée une zone tampon qui permet une distribution plus uniforme de la chaleur. En outre, l'utilisation de plateaux fermés, comme mentionné dans le contexte du contrôle des contaminants, peut également contribuer à maintenir un profil de température plus cohérent.

| Stratégie de positionnement | Impact sur la température | Méthodes d'atténuation |

|---|---|---|

| Directement sur la table de frittage | ~30°C plus bas dans le creuset | Utiliser des supports surélevés ou des plateaux fermés |

En examinant attentivement le positionnement du plateau, les opérateurs de fours peuvent assurer un contrôle plus précis de la température, ce qui est essentiel pour obtenir des résultats de frittage optimaux. Ce souci du détail est particulièrement important dans le contexte du frittage de la zircone, où des variations de température même mineures peuvent affecter de manière significative les propriétés finales des restaurations dentaires.

Contrôle du cycle et répétabilité

Le contrôle du cycle ne consiste pas seulement à définir un programme, mais aussi à s'assurer que ce programme peut être répété de manière fiable au fil du temps. Imaginons que l'on étalonne un four aujourd'hui et que l'on exécute un programme de frittage spécifique. Ce programme donnera-t-il les mêmes résultats demain, la semaine prochaine ou même dans six mois ? C'est là que le concept de répétabilité entre en jeu.

La répétabilité du frittage est cruciale car elle a un impact direct sur la consistance du produit final. Si un four ne peut pas maintenir le même cycle de frittage sur de longues périodes, la qualité des restaurations dentaires en zircone peut varier, ce qui affecte à la fois l'esthétique et la fonctionnalité. Cette variabilité peut être attribuée à plusieurs facteurs, notamment la dégradation du matériau, les changements de conditions ambiantes et l'usure des composants du four.

Pour relever ces défis, les fours de frittage modernes sont équipés de systèmes de contrôle avancés qui surveillent et ajustent les paramètres en temps réel. Ces systèmes garantissent que le processus de frittage reste cohérent, quelles que soient les variables externes. Par exemple, des thermocouples intégrés au four mesurent en permanence la température et transmettent ces données au panneau de commande, ce qui permet d'effectuer des ajustements immédiats si la température s'écarte des paramètres définis.

En outre, l'entretien régulier et le réétalonnage du four sont essentiels pour maintenir la répétabilité. Il s'agit de vérifier et de remplacer les composants usés, tels que les éléments chauffants et les matériaux d'isolation, afin d'éviter toute dégradation susceptible d'affecter le cycle de frittage.

En résumé, si le contrôle du cycle est un aspect fondamental du frittage, c'est la répétabilité de ce cycle qui définit véritablement la fiabilité et l'efficacité d'un four de frittage. En s'assurant que le même programme de frittage peut être exécuté de manière cohérente dans le temps, les fabricants peuvent garantir la production de restaurations dentaires en zircone de haute qualité avec des propriétés esthétiques et fonctionnelles optimales.

Conception de l'isolation et du thermocouple

Isolation du foyer de haute qualité

Une isolation de haute qualité de la sole est essentielle pour maintenir une température constante dans le four, ce qui est indispensable pour obtenir des résultats de frittage optimaux. Cette constance est principalement obtenue par la rétention efficace de températures élevées sur des périodes prolongées. La conception de l'isolation des fours haut de gamme utilise souvent une construction en couches, semblable à un sandwich, qui incorpore deux ou trois matériaux d'isolation distincts.

La couche la plus interne de cette construction est généralement la plus résistante à la chaleur, conçue pour supporter les températures extrêmes rencontrées au cours du processus de frittage. Cette approche multicouche améliore non seulement la rétention thermique, mais garantit également que l'isolation reste efficace sur des périodes prolongées, réduisant ainsi le risque de fluctuations de température susceptibles d'affecter négativement le résultat du frittage.

Conception et précision du thermocouple

Le thermocouple joue un rôle crucial dans le processus de frittage de la zircone, car il est intégré dans la chambre du four pour surveiller en permanence et transmettre des données de température en temps réel au panneau de commande. Ce composant critique est méticuleusement conçu à partir d'un fil de platine très fin, choisi pour sa conductivité thermique exceptionnelle et sa résistance aux températures élevées. La capacité du platine à conserver son intégrité sous une chaleur extrême en fait un matériau idéal pour mesurer avec précision les températures requises dans les processus de frittage.

Outre les propriétés du matériau, la conception du thermocouple garantit également la précision et la fiabilité. La finesse du fil de platine permet une réponse rapide aux changements de température, ce qui garantit que le panneau de contrôle reçoit des informations actualisées. Cette réactivité est essentielle pour maintenir les profils de température précis nécessaires pour obtenir des résultats de frittage optimaux. L'emplacement du thermocouple dans la chambre du four est également soigneusement étudié pour minimiser toute interférence potentielle de facteurs externes, ce qui améliore encore sa précision.

De plus, la conception du thermocouple intègre des techniques d'isolation avancées pour le protéger de l'environnement hostile du four. Cette isolation protège non seulement le thermocouple, mais garantit également la précision des relevés de température, même en cas de fluctuations rapides de la température. En combinant ces éléments de conception, le thermocouple fournit un moyen robuste et fiable de contrôler la température, ce qui est indispensable pour réaliser des restaurations dentaires en zircone de haute qualité.

Les éléments chauffants et leur impact

Barres de silicium-molybdène et barres de silicium-carbone

L'élément chauffant du four de frittage est généralement constitué de barres de carbone-silicium (SiC) ou de barres de silicium-molybdène (MoSi2). Chaque matériau présente des caractéristiques uniques qui influencent leur adéquation aux différentes applications de frittage.

Barres de carbone silicium (SiC) :

- Stabilité à haute température : Les barres de carbone silicium peuvent fonctionner à des températures allant jusqu'à 1450 degrés Celsius dans une atmosphère oxydante, ce qui les rend très fiables pour une utilisation continue.

- Résistance à la corrosion et à l'oxydation : Leur résistance exceptionnelle à la corrosion et à l'oxydation permet de prolonger leur durée de vie, qui dépasse souvent 2000 heures.

- Propriétés mécaniques : Connues pour leur dureté et leur fragilité, les barres de SiC présentent un faible coefficient de dilatation, ce qui garantit une déformation minimale en cas de changements rapides de température.

- Stabilité chimique : Ces barres sont très résistantes aux acides forts et conservent leur intégrité même dans des environnements chimiquement agressifs.

Barres de silicium-molybdène (MoSi2) :

- Rayonnement thermique et contrôle de la température : Les barres de MoSi2 sont réputées pour leur forte capacité de rayonnement thermique et leur contrôle précis de la température, ce qui est crucial pour maintenir un chauffage uniforme dans le four.

- Polyvalence de la forme : Ils peuvent être transformés en différentes formes telles que des barres, des bandes, des plaques ou des formes en U, ce qui offre une grande souplesse d'installation et d'utilisation.

- Rentabilité : Ils sont souvent considérés comme un choix idéal pour les fours électriques industriels à moyenne et haute température et les fours électriques expérimentaux en raison de leur coût élevé.

- Résistance à l'oxydation : À chaud, ces barres présentent une forte résistance à l'oxydation, ce qui contribue à leur durabilité et à leur efficacité dans les applications à haute température.

Les deux matériaux jouent un rôle essentiel dans le processus de frittage, leurs avantages distincts répondant aux différentes exigences opérationnelles et conditions environnementales dans le four.

Avantages et inconvénients des éléments chauffants

Chaque élément chauffant présente ses propres avantages et inconvénients, qu'il est essentiel de prendre en compte lors de la sélection du matériau adéquat pour un four de frittage. Le choix de l'élément chauffant peut avoir un impact significatif sur l'efficacité, la durabilité et les performances globales du four.

Avantages

- Polyvalence de la conception: Les éléments chauffants sont disponibles dans une grande variété de formes et de tailles, ce qui permet de les adapter aux conceptions et aux exigences spécifiques des fours.

- Températures de fonctionnement élevées: Ces éléments peuvent atteindre les températures de fonctionnement et les charges en watts les plus élevées, ce qui les rend idéaux pour les processus de frittage exigeants.

- Résistance stable: La résistance reste stable dans le temps, ce qui permet de connecter en série des éléments nouveaux et anciens sans compromettre les performances.

- Capacité de cyclage thermique: Il est possible d'effectuer des cycles thermiques rapides sans dégrader l'élément, ce qui garantit des performances constantes sur plusieurs cycles.

- Facilité de remplacement: Les éléments peuvent être remplacés relativement facilement, même lorsque le four est chaud, ce qui réduit les temps d'arrêt et les efforts de maintenance.

- Longue durée de vie: Les éléments chauffants électriques ont la durée de vie la plus longue parmi tous les éléments chauffants électriques, ce qui constitue une solution rentable à long terme.

Inconvénients

- Équipement de contrôle de la puissance coûteux: L'équipement de contrôle de l'alimentation requis pour ces éléments est plus coûteux que celui des éléments métalliques, notamment en raison de la nécessité d'une basse tension et d'un courant de démarrage élevé, ce qui nécessite souvent l'utilisation de transformateurs.

- Coût initial élevé: Ces éléments sont les plus coûteux parmi ceux considérés, ce qui peut représenter un investissement financier initial important.

- Risque de fracture de la céramique: Le matériau céramique utilisé dans certains éléments présente un risque de fracture, ce qui peut entraîner des défaillances inattendues et des coûts de maintenance supplémentaires.

Au fur et à mesure que nous avançons, la tendance à des cycles de frittage plus rapides, caractérisés par un chauffage et un refroidissement rapides, devrait s'accentuer. Cette évolution nécessitera des éléments chauffants capables de supporter et de gérer efficacement ces changements thermiques rapides.

Tendances futures du frittage de la zircone

Électronique haut de gamme et commande à distance

Dans les fours de cuisson modernes haut de gamme, l'intégration de systèmes électroniques sophistiqués permet un contrôle précis de chaque aspect du cycle de cuisson. Ces systèmes avancés ne se contentent pas de surveiller et de stocker des paramètres critiques tels que la tension et la température, mais veillent également à ce que chaque cycle soit exécuté avec une précision inégalée. La possibilité de faire fonctionner ces fours à distance renforce encore leur utilité, en permettant aux techniciens de gérer et de dépanner les processus depuis pratiquement n'importe quel endroit.

Ce niveau de contrôle est particulièrement utile dans les environnements où des ajustements immédiats sont nécessaires pour maintenir des conditions de cuisson optimales. Par exemple, si un écart de température est détecté, le système peut automatiquement corriger le réglage ou alerter l'opérateur pour qu'il prenne des mesures. Cette approche proactive minimise le risque de résultats inférieurs aux normes et garantit que chaque cycle de cuisson respecte les normes de qualité les plus élevées.

En outre, les fonctions d'assistance avancées intégrées dans ces systèmes permettent une analyse des données et un diagnostic en temps réel. Cela facilite non seulement le dépannage, mais aussi l'amélioration continue en identifiant les schémas et les domaines à optimiser. La combinaison du fonctionnement à distance et de l'assistance avancée garantit que même les processus de frittage complexes peuvent être gérés avec facilité et précision.

Temps de frittage réduit

L'avenir du frittage de la zircone est prêt à faire un bond en avant avec l'arrivée de programmes de frittage qui réduisent radicalement la durée du processus à deux heures ou moins. Cette innovation n'est pas une simple amélioration mineure, elle change la donne en exploitant des vitesses élevées, des températures élevées et des cycles de refroidissement rapides.

Le frittage à grande vitesse, souvent appelé "frittage flash", consiste à soumettre la zircone à une chaleur et une pression intenses en une fraction du temps traditionnel. Cette méthode permet non seulement d'accélérer le processus de densification, mais aussi de minimiser la consommation d'énergie et les coûts d'exploitation. La clé d'un frittage aussi rapide réside dans le contrôle précis des gradients de température et l'optimisation des composants du four, tels que les éléments chauffants et les thermocouples.

En outre, l'intégration de systèmes de refroidissement avancés garantit que la zircone conserve son intégrité structurelle et les propriétés souhaitées du matériau après le frittage. Les vitesses de refroidissement rapides permettent d'éviter la croissance des grains et de maintenir des microstructures fines, qui sont cruciales pour la résistance mécanique et l'attrait esthétique des restaurations dentaires.

En résumé, la réduction du temps de frittage à moins de deux heures représente un changement transformateur dans l'industrie du traitement de la zircone, promettant une efficacité accrue, un meilleur rapport coût-efficacité et une qualité de produit supérieure.

Produits associés

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à atmosphère d'hydrogène contrôlée à l'azote

Articles associés

- Top 5 des caractéristiques d'un four de frittage de zircone de haute qualité

- Améliorer le travail dentaire avec un four dentaire de haute qualité

- Guide complet pour l’application du four de presse à chaud sous vide

- Les dernières avancées dans les fours de frittage de zircone pour les applications dentaires

- Fours dentaires La solution parfaite pour le traitement de la porcelaine