Vous regardez à nouveau le rapport de laboratoire. La composition chimique de votre dernier lot n'est pas conforme aux spécifications. C'est la troisième fois ce mois-ci. La chaîne de production est à l'arrêt, un client précieux attend, et des milliers de dollars d'alliages de haute qualité sont maintenant essentiellement de la ferraille. Vous avez vérifié les matières premières, calibré les capteurs de température et ajusté les temps de cycle. Pourtant, les résultats sont toujours imprévisibles. Vous avez l'impression de combattre un fantôme dans la machine.

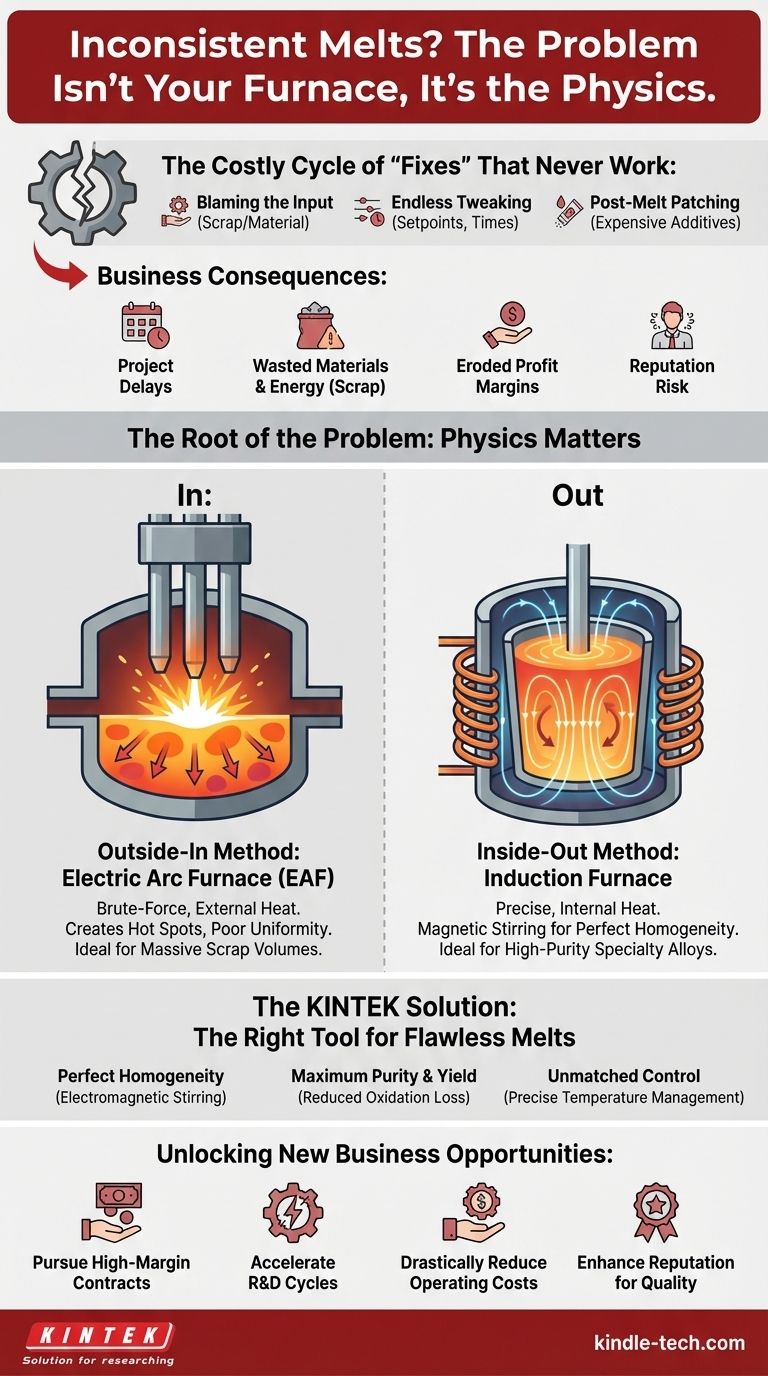

Le cycle coûteux des « réparations » qui ne fonctionnent jamais

Ce scénario est malheureusement courant dans les fonderies et les laboratoires spécialisés dans les métaux de haute qualité. Face à des fontes incohérentes, à une contamination ou à une mauvaise homogénéité de l'alliage, la réponse typique est une liste frénétique d'ajustements :

- Blâmer l'intrant : « Ce doit être un mauvais lot de ferraille ou de matière première. »

- Ajustements constants : Ajuster en permanence les points de consigne de température, les temps de maintien et les niveaux de puissance, dans l'espoir de tomber sur un « chiffre magique ».

- Réparations post-fonte : Tenter de corriger le bain en fusion avec des additifs coûteux, un processus à la fois coûteux et peu fiable.

Ces efforts, bien qu'intentionnés, sont souvent une impasse. Ils traitent les symptômes, pas la maladie. Les conséquences commerciales sont graves et tangibles : les retards de projet s'étendent sur des mois, les cycles de R&D sont paralysés par des données peu fiables, et les marges bénéficiaires sont érodées par le gaspillage d'énergie et de matériaux. Plus important encore, votre réputation de qualité et de fiabilité est mise à mal à chaque lot incohérent qui quitte l'usine.

La racine du problème : Chauffer de l'extérieur vers l'intérieur contre de l'intérieur vers l'extérieur

La raison pour laquelle ces réparations échouent est que le problème ne réside pas dans vos réglages ou vos intrants. Il réside dans la physique fondamentale de la façon dont votre four génère de la chaleur.

La plupart des gens dans l'industrie parlent des « fours électriques » comme d'une seule catégorie. Cependant, la distinction essentielle n'est pas entre « électrique » et autre chose, mais entre les deux types dominants de fours électriques : le four à arc électrique (FAE) et le four à induction. Ils fonctionnent selon des principes complètement différents.

La méthode « de l'extérieur vers l'intérieur » : Le four à arc électrique (FAE)

Un FAE fonctionne comme un coup de foudre contrôlé. Il utilise d'énormes électrodes en graphite pour créer un arc électrique incroyablement chaud qui frappe la surface du métal. La chaleur est générée à l'extérieur du matériau, puis transférée vers l'intérieur.

C'est une méthode puissante et brute, excellente pour faire fondre rapidement d'énormes quantités de ferraille d'acier. Cependant, elle est intrinsèquement moins contrôlée. Elle crée des points chauds intenses, rend difficile l'obtention d'une température uniforme et peut introduire des impuretés provenant des électrodes ou de l'atmosphère.

La méthode « de l'intérieur vers l'extérieur » : Le four à induction

Un four à induction fonctionne comme un four à micro-ondes puissant et sans contact pour le métal. Il utilise un champ magnétique pour générer des courants électriques directement à l'intérieur du métal lui-même. La propre résistance du métal à ces courants crée de la chaleur de l'intérieur.

Ce chauffage « de l'intérieur vers l'extérieur » est incroyablement précis, rapide et uniforme. De plus, le champ magnétique remue naturellement et doucement le bain en fusion, garantissant que tous les éléments sont parfaitement mélangés.

C'est le moment « eurêka » : si vous essayez d'obtenir une homogénéité parfaite de l'alliage en utilisant un outil de chauffage « de l'extérieur vers l'intérieur », vous luttez constamment contre sa nature fondamentale. Aucun ajustement ne peut compenser pleinement une méthode de chauffage qui n'est pas conçue pour la précision.

Le bon outil pour une fonte impeccable : Pourquoi la physique est importante

Pour résoudre un problème à la racine, vous avez besoin d'un outil fondamentalement aligné sur votre objectif.

- Si votre objectif est la fonte brute de volumes massifs de ferraille, la puissance externe d'un FAE est le bon outil.

- Si votre objectif est la production d'alliages spéciaux de haute pureté et parfaitement homogènes, vous avez besoin du chauffage interne précis d'un four à induction.

Il ne s'agit pas d'un four « meilleur » qu'un autre ; il s'agit de choisir le principe physique approprié pour la tâche. Un four à induction n'est pas juste un conteneur qui chauffe, c'est un instrument de précision conçu pour contrôler les propriétés métallurgiques au niveau moléculaire.

Où s'inscrivent les solutions KINTEK

Chez KINTEK, nous avons construit nos solutions de traitement thermique sur une compréhension approfondie de ces principes. Nos fours à induction ne sont pas seulement une alternative ; ils sont la réponse conçue spécifiquement pour les laboratoires et les producteurs qui ne peuvent pas compromettre la qualité.

- Pour une homogénéité parfaite : L'agitation électromagnétique inhérente à nos fours garantit un mélange uniforme, éliminant les incohérences qui affligent les FAE.

- Pour une pureté et un rendement maximum : Le processus de chauffage contenu et interne réduit considérablement la perte d'éléments d'alliage coûteux par oxydation, vous faisant économiser de l'argent sur chaque fonte.

- Pour un contrôle inégalé : En générant de la chaleur directement dans le matériau, nos systèmes offrent le contrôle précis de la température nécessaire pour répondre aux spécifications les plus strictes pour les applications aérospatiales, médicales ou autres applications haute performance.

Notre équipement est conçu pour résoudre le problème de l'incohérence à sa source, faisant de la qualité un résultat prévisible, pas un jeu de hasard.

Au-delà de la résolution de problèmes : Débloquer de nouvelles opportunités commerciales

Une fois que vous arrêtez de vous battre avec votre équipement et que vous commencez à utiliser le bon outil, vous faites plus que simplement résoudre un ancien problème. Vous débloquez des potentiels entièrement nouveaux pour votre entreprise.

Avec la précision fiable d'un four à induction KINTEK, vous pouvez désormais :

- Poursuivre en toute confiance des contrats à forte marge dans des industries exigeantes comme l'aérospatiale, le médical et l'électronique.

- Accélérer les cycles de R&D en produisant des lots de test cohérents et reproductibles à chaque fois.

- Réduire considérablement les coûts d'exploitation grâce à une efficacité énergétique plus élevée et à une perte quasi nulle d'alliages précieux.

- Améliorer votre réputation en tant que fournisseur de choix pour des composants de premier ordre et critiques en matière de qualité.

Résoudre votre problème d'incohérence de fonte ne consiste pas seulement à corriger un problème technique ; il s'agit d'améliorer vos capacités opérationnelles et votre position concurrentielle sur le marché.

Ce principe fondamental – identifier la cause physique profonde d'un problème et appliquer l'outil correctement conçu – est au cœur de tout ce que nous faisons chez KINTEK. Notre expertise va au-delà de la simple vente d'équipement ; nous nous associons à vous pour résoudre vos défis de traitement les plus fondamentaux. Si vous êtes prêt à passer de la résolution de problèmes récurrents au déblocage de nouveaux potentiels, notre équipe est là pour vous aider. Discutons de votre application spécifique et trouvons la bonne solution pour vos objectifs. Contactez nos experts.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Articles associés

- Explorer les avantages de l'utilisation du tungstène pour le chauffage des fours

- L'Architecture du Néant : Anatomie d'un Four sous Vide

- Pourquoi vos joints brasés sont incohérents — Et la solution ne se trouve pas dans le four

- Comment la fusion par induction sous vide garantit une fiabilité inégalée dans les industries critiques

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés