Caractéristiques et applications du four à induction sous vide

Historique et premières applications

La création du four à induction sous vide remonte à 1917 en Allemagne, marquant un tournant dans l'innovation métallurgique. Cette technologie pionnière a d'abord été exploitée pour relever les défis complexes de la fusion des métaux destinés aux moteurs d'avions et de fusées, qui exigeaient des matériaux d'une pureté et d'une résistance inégalées. L'environnement sous vide offert par ces premiers fours permettait un contrôle précis des réactions chimiques, essentiel à la production d'alliages à hautes performances.

Aux premiers stades de son développement, le four à induction sous vide était principalement utilisé dans l'industrie aérospatiale naissante. Le besoin de matériaux légers mais robustes, capables de résister à des conditions extrêmes, était pressant, et le four à induction sous vide est apparu comme une solution à ces exigences rigoureuses. En isolant le processus de fusion des contaminants atmosphériques, les ingénieurs pouvaient obtenir les métaux de haute pureté nécessaires au fonctionnement fiable des moteurs d'avion et de fusée.

Les premières applications du four à induction sous vide ont non seulement mis en évidence son potentiel, mais ont également jeté les bases de ses progrès futurs. Au fur et à mesure de l'évolution de la technologie, son champ d'application s'est étendu au-delà de l'aérospatiale pour englober une myriade d'industries, chacune bénéficiant des avantages uniques offerts par la fusion par induction sous vide.

Une utilisation répandue dans diverses industries

Le four de fusion par induction sous vide (VIM) est devenu un outil indispensable dans une multitude d'industries de haute technologie, en particulier dans les secteurs où la pureté et la précision des matériaux sont primordiales. Ses applications vont de l'aérospatiale et de la défense à l'énergie nucléaire et à l'électronique, chacune bénéficiant des capacités uniques des fours VIM.

Dans l'industrie aérospatiale, les fours VIM sont essentiels à la production d'alliages à haute performance et d'aciers spéciaux capables de résister à des conditions extrêmes. Ces matériaux sont utilisés dans la construction de moteurs d'avion, de composants structurels et de pièces d'engins spatiaux, où la fiabilité et la durabilité ne sont pas négociables. La capacité de fondre et d'affiner les métaux dans un environnement sous vide contrôlé garantit que les produits finaux répondent à des normes de qualité rigoureuses.

De même, dans le secteur de la défense, les fours VIM jouent un rôle clé dans la production de missiles et de fusées. La précision et la pureté des métaux produits sont essentielles pour garantir la fonctionnalité et la sécurité de ces systèmes aux enjeux considérables. L'environnement sous vide empêche la contamination par les gaz atmosphériques, qui pourraient autrement affaiblir l'intégrité structurelle des composants.

Les applications dans le domaine de l'énergie nucléaire font également largement appel aux fours VIM pour créer des matériaux capables de résister aux conditions difficiles qui règnent à l'intérieur des réacteurs. La production de composants de réacteurs, tels que les gaines de combustible et les matériaux de structure, nécessite des métaux d'une pureté exceptionnelle et résistants aux dommages causés par les radiations. Les fours VIM offrent le contrôle nécessaire sur le processus de fusion pour obtenir ces propriétés.

Dans l'industrie électronique, les fours VIM sont utilisés pour produire des alliages et des aciers spéciaux qui font partie intégrante de la fabrication des semi-conducteurs et d'autres composants électroniques sensibles. Le haut niveau de pureté et la capacité à contrôler précisément la composition chimique des métaux sont essentiels pour garantir la performance et la fiabilité de ces composants.

| L'industrie | Applications clés | Avantages de l'utilisation des fours VIM |

|---|---|---|

| Aérospatiale | Moteurs d'avion, pièces d'engins spatiaux | Fiabilité, durabilité et pureté élevées |

| Défense | Missiles, fusées | Précision, sécurité et intégrité structurelle |

| Énergie nucléaire | Composants de réacteurs | Pureté, résistance aux dommages causés par les radiations |

| Électronique | Semi-conducteurs, composants électroniques | Grande pureté, contrôle chimique précis |

L'adoption généralisée des fours VIM dans ces industries souligne leur importance pour faire progresser la technologie et garantir la sécurité et l'efficacité des systèmes critiques.

Avantages de la fusion par induction sous vide

La fusion par induction sous vide (VIM) offre plusieurs avantages distincts qui en font une méthode privilégiée dans diverses industries métallurgiques de haute précision. L'un des avantages les plus significatifs estl'élimination des gaz. Sous des pressions extrêmement basses, généralement de l'ordre de 0,000001 atmosphère, les gaz indésirables et les éléments volatils potentiellement nocifs sont efficacement éliminés des matières premières au fur et à mesure qu'elles fondent. Ce processus garantit que le produit final est exempt de contaminants susceptibles de dégrader sa qualité et ses performances.

En outre, le VIM permetun contrôle exceptionnel de la composition chimique. L'absence d'atmosphère permet un contrôle précis et reproductible des éléments réactifs dans le métal en fusion. Ce niveau de contrôle est essentiel pour créer des alliages aux propriétés spécifiques, assurer la cohérence de la production et répondre aux normes industrielles strictes.

Un autre avantage clé est lecontrôle supérieur des processus qu'offre le VIM. Le contrôle indépendant de la pression, de la température et de l'agitation inductive crée un environnement hautement adaptable. Cette adaptabilité permet de développer des pratiques de fusion spécifiquement adaptées à la composition de l'alliage et aux propriétés finales souhaitées. La possibilité de régler ces paramètres avec précision garantit que chaque lot de métal répond aux spécifications exactes requises pour l'application à laquelle il est destiné.

En résumé, les avantages de la fusion par induction sous vide, notamment l'élimination des gaz, le contrôle chimique précis et l'adaptabilité supérieure du processus, en font une technologie indispensable dans les industries où la pureté et la cohérence des matériaux sont primordiales.

Processus de fusion par induction sous vide

Fusion, raffinage et alliage sous vide

Le processus de fusion, d'affinage et d'alliage des métaux dans un environnement sous vide offre de nombreux avantages métallurgiques. Le fonctionnement sous vide, généralement compris entre 10^-1 et 10^-4 mbar, garantit une atmosphère exempte d'oxygène. Cet environnement limite considérablement la formation d'inclusions d'oxydes non métalliques et empêche l'oxydation des éléments réactifs, préservant ainsi la pureté du métal.

Lors de la fusion sous vide, l'absence d'une couverture protectrice du laitier réduit le risque de contamination accidentelle du laitier ou d'inclusions dans le lingot. Cette méthode facilite également l'ajustement précis de la composition de l'alliage et de la température de fusion, ce qui permet d'obtenir des tolérances de composition très étroites et de faibles teneurs en gaz. En outre, les conditions de vide favorisent l'élimination des éléments traces indésirables ayant une pression de vapeur élevée et des gaz dissous tels que l'oxygène, l'hydrogène et l'azote.

L'un des principaux avantages de la fusion sous vide est la capacité de décarburer les métaux sans perte substantielle d'éléments d'alliage réactifs. Ceci est particulièrement avantageux pour les aciers fortement alliés et les superalliages, où une très faible teneur en carbone est essentielle pour empêcher la formation de carbures et améliorer la soudabilité. La dépendance à la pression de la réaction CO sous une pression partielle réduite de monoxyde de carbone garantit l'efficacité et l'efficience de ce processus de décarburation.

Les systèmes de fusion sous vide sont également utilisés pour éliminer les éléments traces par évaporation. L'absence de phase gazeuse au-dessus de la matière fondue permet aux vapeurs de s'échapper sans interaction, ce qui améliore la pureté du produit final. Ce contrôle méticuleux du processus de fusion garantit que les métaux et alliages obtenus sont de la plus haute qualité et conviennent à des applications exigeantes dans les secteurs de l'aérospatiale, de l'énergie nucléaire et de l'électronique.

Rôle dans la production d'alliages à haute température

Les méthodes de fusion sous vide jouent un rôle essentiel dans la production d'alliages à haute température, dont elles améliorent considérablement les performances. En fonctionnant dans un environnement sous vide contrôlé, ces méthodes permettent non seulement d'augmenter la température maximale de fonctionnement des alliages, mais aussi de garantir leur intégrité structurelle et leur longévité dans des conditions extrêmes.

Par exemple, dans les secteurs de l'aérospatiale et de la défense, les alliages déformés à haute température sont essentiels pour la fabrication de composants tels que les pales de turbines, les pièces de moteurs et les éléments structurels qui doivent résister à des températures et à des pressions élevées. Le processus de fusion sous vide contrôle méticuleusement la teneur en oxygène, en carbone, en azote et en impuretés du métal, ce qui renforce sa solidité à haute température et sa résistance à la corrosion. Cette précision est essentielle pour la fiabilité et l'efficacité des moteurs d'avions, des turbines à gaz et des systèmes de propulsion de fusées.

De même, les alliages coulés à haute température, utilisés dans la production de pièces complexes telles que les aubes et les disques de turbines, bénéficient grandement de la fusion sous vide. Cette technique permet d'optimiser la fluidité du métal et les paramètres de solidification, minimisant ainsi les défauts tels que les pores et les cavités de retrait. Par conséquent, les pièces moulées présentent une précision et une qualité supérieures, répondant aux exigences rigoureuses des applications à hautes performances.

En résumé, les méthodes de fusion sous vide sont indispensables à la production d'alliages à haute température, apportant les améliorations nécessaires en matière de tolérance à la température, de résistance structurelle et de qualité globale des matériaux.

Structure de l'équipement du four de fusion à induction sous vide

Principaux composants

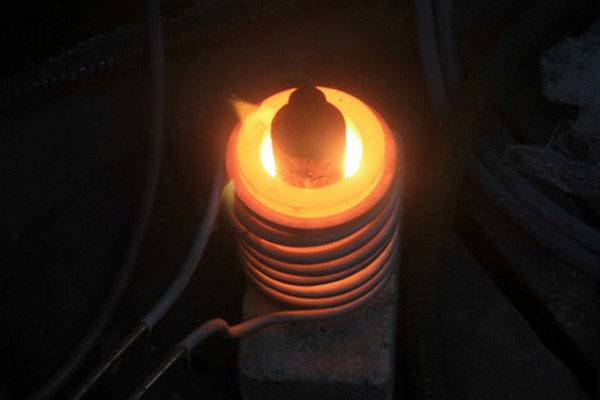

Le four de fusion par induction sous vide est un équipement sophistiqué comprenant plusieurs composants essentiels, chacun jouant un rôle vital dans le processus de fusion. Lacoque du four sert d'enveloppe extérieure protectrice, garantissant l'intégrité de l'environnement sous vide. À l'intérieur, linducteur génère le champ magnétique nécessaire au chauffage par induction, ce qui influe directement sur l'efficacité et le contrôle du processus de fusion. Lecreuset contient la matière à fondre, souvent fabriquée à partir de matériaux capables de résister à des températures élevées et à des réactions chimiques.

Pour faciliter la coulée du métal en fusion, le four comprend unmécanisme de basculementqui permet de contrôler avec précision l'angle du creuset. En outre, unmécanisme de lingotière est intégré pour façonner le métal en fusion en lingots pendant qu'il refroidit. L'alimentation électrique est assurée par undispositif d'alimentation dédiégarantissant une source d'énergie stable et cohérente. Enfin, unsystème de refroidissement par eau est essentiel pour gérer les charges thermiques et éviter la surchauffe des composants du four.

Chacun de ces composants est méticuleusement conçu et intégré pour assurer le bon fonctionnement du processus de fusion par induction sous vide, contribuant ainsi à son efficacité et à sa fiabilité dans diverses applications industrielles.

Considérations relatives à la conception

Lors de la conception d'un four de fusion par induction sous vide, plusieurs considérations essentielles doivent être prises en compte pour garantir des performances et une sécurité optimales. L'une des principales questions est la prévention des décharges de vide, qui peuvent entraîner des défaillances catastrophiques. Cela nécessite une étanchéité méticuleuse et l'utilisation de matériaux de haute qualité capables de résister aux rigueurs des conditions de vide.

En outre, l'isolation de tous les corps chargés d'électricité est primordiale. Cela implique l'utilisation de matériaux isolants spécialisés qui peuvent maintenir leur intégrité dans des conditions de haute tension tout en étant résistants à la dégradation thermique. Une bonne isolation garantit non seulement la sécurité de l'opération, mais améliore également l'efficacité des composants électriques.

Un autre aspect crucial de la conception est l'inducteur. L'inducteur doit être dépourvu d'angles vifs ou de bavures, ce qui peut entraîner un échauffement localisé et des pannes potentielles. Les bords lisses et arrondis répartissent la chaleur plus uniformément et réduisent le risque de défaillance mécanique. Ce souci du détail dans la conception de l'inducteur est essentiel pour maintenir la longévité et les performances du four.

| Considérations relatives à la conception | Importance |

|---|---|

| Éviter les décharges de vide | Prévient les défaillances catastrophiques et garantit la sécurité des opérations. |

| Isolation des corps électriques | Améliore la sécurité et l'efficacité en maintenant l'intégrité de l'isolation. |

| Conception lisse de l'inducteur | Réduit le risque de défaillance mécanique et assure une distribution uniforme de la chaleur. |

Ces considérations de conception ne sont pas de simples détails techniques, mais sont fondamentales pour le bon fonctionnement d'un four de fusion par induction sous vide.

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Articles associés

- Comment la fusion par induction sous vide améliore la production d'alliages haute performance

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés

- Application de la technologie de pressage isostatique à chaud dans la coulée d'alliages à haute température à base de nickel

- Comment la fusion par induction sous vide garantit une fiabilité inégalée dans les industries critiques

- Comment la fusion par induction sous vide permet d'obtenir des performances supérieures des matériaux dans les industries critiques