Contrôles préalables à l'exploitation

Vérifier l'état de l'eau, de l'électricité et du gaz

Avant de commencer à faire fonctionner le four à vide, il est impératif de confirmer que les services essentiels - eau, électricité et gaz - fonctionnent selon les paramètres spécifiés. Cette vérification préliminaire garantit la sécurité et l'efficacité du fonctionnement du four.

Tout d'abord, l'alimentation électrique doit être méticuleusement vérifiée. La tension doit être précisément de 380 V, avec un écart admissible ne dépassant pas 10 %. Tout écart important par rapport à cette norme pourrait perturber les performances du four et présenter des risques pour la sécurité.

Deuxièmement, la pression du gaz doit être maintenue à un niveau constant de 0,6 MPa. Ce niveau de pression est crucial pour le bon fonctionnement des systèmes liés au gaz du four, garantissant que tous les processus se déroulent sans heurts et de manière efficace.

Enfin, la pression de l'eau doit être égale ou supérieure au minimum requis de 0,5 MPa. Une pression d'eau adéquate est essentielle pour les systèmes de refroidissement du four, afin d'éviter toute surchauffe et de garantir la longévité de l'équipement.

| Service public | Condition requise | Importance |

|---|---|---|

| Électricité | 380V ± 10% | Assure un fonctionnement stable et la sécurité |

| Gaz | 0,6MPa | Essentiel pour le bon fonctionnement des systèmes liés au gaz |

| Eau | ≥ 0,5MPa | Cruciale pour les systèmes de refroidissement, la prévention de la surchauffe et la longévité de l'équipement. |

S'assurer que ces conditions sont remplies avant l'opération n'est pas simplement une étape procédurale, mais une mesure de sécurité critique qui protège à la fois l'équipement et le personnel impliqué dans le processus.

Vérifier et nettoyer la salle de chauffe

Avant de placer des matériaux dans la salle de chauffe, il est impératif de procéder à une inspection et à un nettoyage approfondis. Cela permet de s'assurer que l'environnement est exempt de tout contaminant susceptible d'affecter l'intégrité des matériaux et le fonctionnement du four à vide.

Éléments clés à vérifier :

- Débris: Assurez-vous que la pièce est exempte de toute particule détachée ou de tout objet étranger susceptible d'interférer avec le processus de chauffage.

- Poussière: L'accumulation de poussière peut compromettre l'intégrité du vide et doit être méticuleusement enlevée.

- Huile: Toute trace d'huile peut entraîner des réactions indésirables dans le four et doit être éliminée.

- Eau: L'humidité peut provoquer de la corrosion et d'autres effets néfastes. La pièce doit être complètement sèche.

Préparation des matériaux :

Les matériaux destinés à être placés dans la salle de chauffe doivent également être nettoyés. Ils doivent être

- secs: Complètement exempts d'humidité afin d'éviter toute réaction chimique indésirable ou tout dommage pendant le processus de chauffage.

- Propres: Exempt de poussière, d'huile et d'autres contaminants pour garantir des résultats de la plus haute qualité.

En respectant ces protocoles méticuleux de nettoyage et d'inspection, vous pouvez améliorer de manière significative l'efficacité et la fiabilité du fonctionnement du four à vide.

Séquence d'opération

Chargement et configuration initiale

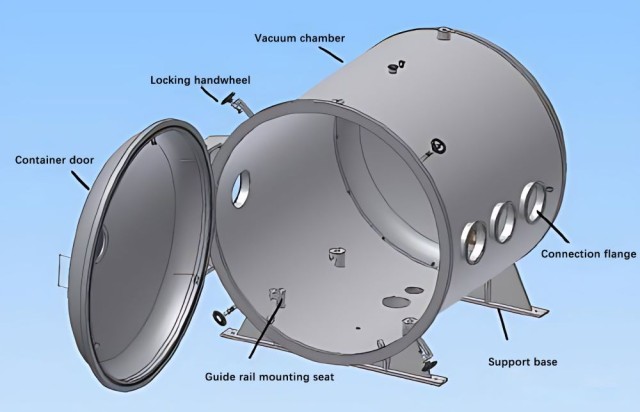

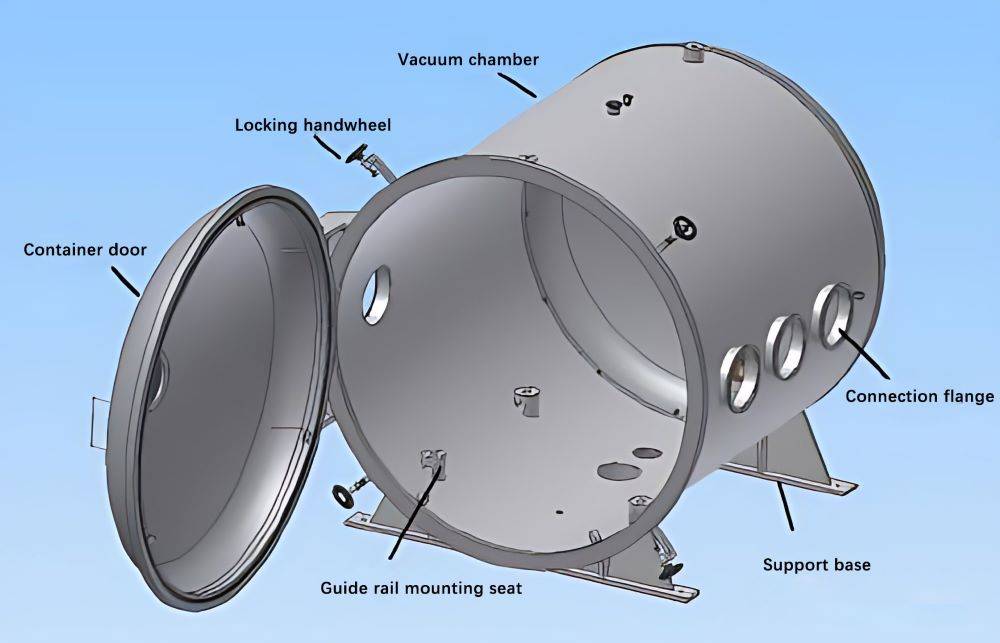

Une fois que les matériaux ont été chargés en toute sécurité dans le four sous vide, le processus de configuration initiale commence. Cette étape est cruciale pour s'assurer que le four est prêt pour les opérations suivantes. La première action consiste à placer le bouton de commande en position "porte fermée", ce qui permet d'isoler la chambre du four de toute pression externe. Cette isolation est essentielle pour maintenir l'intégrité de l'environnement sous vide à l'intérieur de la chambre.

Ensuite, la pompe mécanique est activée. Cette pompe joue un rôle essentiel dans la phase initiale de création du vide en éliminant la majeure partie des gaz atmosphériques de la chambre du four. Simultanément, la vanne de pompage grossier est ouverte pour faciliter ce processus. Le fonctionnement combiné de la pompe mécanique et de la vanne de pompage grossier accélère l'évacuation des gaz, accélérant ainsi l'établissement du vide initial.

Enfin, l'alimentation électrique du four à vide est mise en marche. Cette étape met le four sous tension, ce qui lui permet d'entamer ses processus internes. L'alimentation électrique est essentielle pour les étapes suivantes, y compris les cycles de chauffage et de refroidissement, afin de garantir que le four fonctionne efficacement et en toute sécurité tout au long de la procédure.

En suivant ces étapes dans l'ordre, le four à vide est correctement initialisé, ce qui prépare le terrain pour les phases suivantes de l'opération.

Réalisation d'un vide poussé

L'obtention d'un vide poussé en laboratoire exige une attention méticuleuse aux détails, car les matériaux exposés au vide doivent être rigoureusement évalués en fonction de leurs propriétés de dégazage et de pression de vapeur. Par exemple, les huiles, les graisses et les joints en caoutchouc ou en plastique utilisés pour l'étanchéité de la chambre à vide ne doivent pas émettre de gaz lorsqu'ils sont exposés au vide, car ces gaz empêcheraient d'atteindre le niveau de vide souhaité. Souvent, toutes les surfaces exposées au vide doivent être cuites à haute température pour éliminer les gaz adsorbés.

Lorsque le vide atteint un niveau supérieur à 1000 Pa, il est impératif d'activer lapompe Roots. Cette pompe joue un rôle crucial dans la réduction de la pression à l'intérieur de la chambre. Une fois que le vide dépasse 7 Pa, la vanne de pré-étapesoupape de pré-étape etpompe de dispersion doivent être ouvertes. Avant d'activer la pompe de dispersion, il est essentiel de la préchauffer pendant 90 minutes. Ce processus de préchauffage garantit un fonctionnement efficace de la pompe et minimise le risque de dégazage, qui pourrait compromettre l'intégrité du vide.

La séquence des opérations est essentielle au maintien de l'intégrité du vide. Les étapes décrites garantissent que le système progresse à travers les phases nécessaires pour atteindre et maintenir le vide poussé requis pour les différents processus de laboratoire. Chaque composant, de la pompe Roots à la pompe de dispersion, doit être géré avec précision pour éviter les fuites ou la libération de gaz indésirables.

Chauffage et achèvement du processus

Une fois que la chambre du four a atteint le vide de fonctionnement souhaité, le processus de chauffage est lancé. Cette phase est cruciale car elle a un impact direct sur la qualité et l'intégrité des matériaux traités. Le processus de chauffage implique généralement un contrôle et une surveillance précis de la température afin de garantir l'uniformité et la cohérence.

Au fur et à mesure que le processus de chauffage progresse, une surveillance continue est essentielle pour détecter toute anomalie ou tout écart par rapport aux paramètres prévus. Cela permet de s'assurer que le processus reste dans la plage de fonctionnement sûre et optimale. Si un problème est détecté, des mesures correctives peuvent être prises rapidement pour éviter tout dommage ou toute dégradation des matériaux.

À la fin du processus de chauffage, une alarme de fin de processus se déclenche, signalant la fin du cycle. Le chauffage s'arrête alors automatiquement et le système passe en mode d'attente. Cette alarme sert de notification critique, avertissant les opérateurs que le processus est terminé et qu'il est possible de passer en toute sécurité aux étapes suivantes de la séquence d'opérations.

L'arrêt automatique du chauffage à la fin du processus est une fonction de sécurité conçue pour éviter la surchauffe et les dommages potentiels au four ou aux matériaux traités. Il garantit que le système fonctionne selon des paramètres prédéfinis, préservant ainsi l'intégrité et la fiabilité du four à vide de laboratoire.

Procédures de refroidissement

Refroidissement naturel

Le refroidissement naturel consiste à laisser l'équipement se refroidir progressivement sans intervention extérieure. Cette méthode est particulièrement utile pour préserver l'intégrité des matériaux traités. Une fois que la température s'est stabilisée et que l'équipement a suffisamment refroidi, fermez lavanne haute,la pompe de dispersionetpompe Roots. Ces composants doivent rester fermés jusqu'à ce que le four ait atteint la température ambiante.

Pour s'assurer que la pression du four est équilibrée avec la pression atmosphérique, ouvrez lavanne de purge manuelle. Cette étape est cruciale pour éviter tout déséquilibre de pression susceptible d'affecter les performances du four ou la qualité des matériaux. La vanne de purge manuelle permet une libération contrôlée de la pression, assurant une transition en douceur des conditions de vide aux conditions atmosphériques.

| Étape | Action | Objectif |

|---|---|---|

| 1 | Permettre un refroidissement naturel | Maintenir l'intégrité des matériaux |

| 2 | Fermervanne haute | Empêcher les changements de pression incontrôlés |

| 3 | Fermer lala pompe de dispersion | S'assurer que l'équipement ne fonctionne pas inutilement |

| 4 | FermerPompe Roots | Éviter toute consommation d'énergie inutile |

| 5 | Ouvrirvanne de purge manuelle | Équilibrer la pression du four avec la pression atmosphérique |

En suivant ces étapes, vous vous assurez que le processus de refroidissement naturel est à la fois efficace et sûr, protégeant à la fois l'équipement et les matériaux traités.

Refroidissement forcé

Le refroidissement forcé est une étape critique du processus de fonctionnement du four à vide, conçu pour accélérer le refroidissement de la chambre du four et de son contenu. Une fois le processus terminé, il est impératif de fermer systématiquement plusieurs éléments clés pour garantir un refroidissement sûr et efficace. Commencez par fermer lejauge à vide,la vanne haute,la soupape de pompage brutaleetpompes de dispersion. Ces mesures permettent d'éviter toute variation involontaire du débit de gaz ou de la pression au cours de la phase de refroidissement.

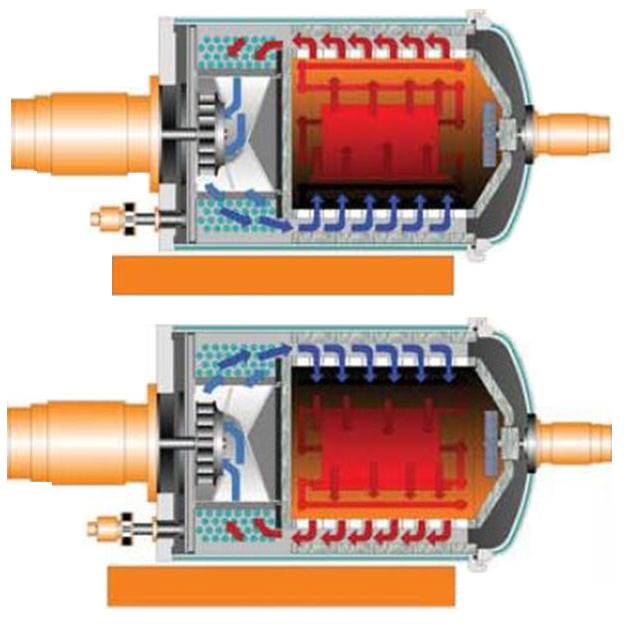

Ensuite, le four est rempli d'un gaz inerte, généralement de l'azote ou de l'argon, afin de créer un environnement stable qui protège les matériaux de l'oxydation ou de la contamination. Simultanément, le ventilateur de refroidissement est activé pour faciliter la dissipation rapide de la chaleur. La combinaison du remplissage de gaz inerte et du refroidissement actif par ventilateur réduit considérablement le temps nécessaire pour que le four atteigne une température de fonctionnement sûre.

Une fois le processus de refroidissement terminé, lavanne de purge manuelle est ouverte pour égaliser la pression à l'intérieur de la chambre du four avec la pression atmosphérique. Cette étape est cruciale pour éviter toute différence de pression susceptible d'endommager le four ou son contenu. La séquence méticuleuse des opérations garantit que le processus de refroidissement forcé est à la fois efficace et sûr, et qu'il respecte les normes les plus strictes en matière de procédures pour les fours à vide de laboratoire.

Après l'opération

Étapes finales et nettoyage

Une fois le four suffisamment refroidi, ouvrez la porte du four avec précaution. Retirez soigneusement les matériaux traités, en veillant à ce qu'aucun débris ne soit laissé sur place. Ensuite, il est essentiel de fermer systématiquement les services publics. Commencez par fermer l'arrivée d'eau, puis les connexions électriques et enfin les conduites de gaz.

En outre, il convient d'accorder une attention particulière à la température de la "pompe de dispersion". Attendez qu'elle ait atteint la température ambiante avant de prendre d'autres mesures. Une fois que la "pompe de dispersion" est à température ambiante, vous pouvez fermer en toute sécurité la "pompe mécanique" et la "vanne de pré-stationnement". Cette séquence permet de s'assurer que tous les composants sont correctement refroidis et arrêtés, évitant ainsi tout dommage potentiel ou risque pour la sécurité.

Produits associés

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de traitement thermique sous vide au molybdène

Articles associés

- Optimisation des processus industriels : Solutions pour les fours rotatifs et les fours de laboratoire

- Four à pyrolyse à four rotatif électrique : un guide complet de la technologie de pyrolyse

- Science des matériaux avec le four à vide de laboratoire

- Fours de laboratoire avancés : options de boîte, de moufle et de tube pour les applications à haute température

- Four CVD pour la croissance de nanotubes de carbone