Introduction à la presse à granulés hydraulique manuelle de laboratoire

Dans le domaine des analyses spectrales telles que la fluorescence des rayons X et la spectroscopie infrarouge, la précision de la préparation des échantillons est primordiale. Les presses à pastilles hydrauliques manuelles de laboratoire s'avèrent être des outils essentiels dans les laboratoires, permettant la création de pastilles de haute qualité essentielles à la collecte de données précises. Ce guide complet se penche sur l'importance et les applications de ces presses, en mettant l'accent sur leurs caractéristiques, leurs procédures opérationnelles et leurs exigences en matière d'entretien. En explorant les subtilités de la mise en place et de l'utilisation d'une presse à granulés hydraulique manuelle, nous visons à doter les professionnels de laboratoire des connaissances et des compétences nécessaires pour obtenir des performances optimales et des résultats fiables.

Principales caractéristiques des presses à granuler hydrauliques manuelles

Les presses à pastilles hydrauliques manuellessont des outils essentiels dans les laboratoires pour préparer des pastilles de haute qualité utilisées dans diverses techniques analytiques telles que la fluorescence des rayons X et la spectroscopie infrarouge. Ces presses sont conçues pour créer des pastilles à la surface lisse et homogène, ce qui garantit des résultats précis et fiables. Nous examinons ici les principales caractéristiques qui rendent les presses à pastilles hydrauliques manuelles indispensables dans les laboratoires.

Force de pression variable

L'une des principales caractéristiques des presses à granuler hydrauliques manuelles est leur capacité à appliquer des forces de pression variables. Ces presses peuvent fournir jusqu'à 250 kN de force, ce qui est essentiel pour traiter différents types d'échantillons et obtenir la densité de granulation souhaitée. La force de pression peut être réglée par incréments de 10 kN, ce qui permet un contrôle précis du processus de pressage. Cette variabilité permet aux utilisateurs d'adapter la pression aux exigences spécifiques de leurs échantillons, qu'ils soient solides ou très perméables.

Outils de pressage de différents diamètres

Les presses à granulés hydrauliques manuelles sont équipées d'outils de pressage de différents diamètres, généralement 40 mm, 32 mm et 15 mm. Cette polyvalence permet aux utilisateurs de sélectionner l'outil approprié en fonction de la taille de l'échantillon et du diamètre du granulé souhaité. La disponibilité de plusieurs tailles d'outils garantit que la presse peut traiter une large gamme d'applications, depuis les expériences à petite échelle jusqu'aux échantillons plus grands et plus robustes.

Facilité d'utilisation et d'entretien

La conception des presses à granuler hydrauliques manuelles privilégie la facilité d'utilisation et d'entretien. Le fonctionnement est simple, impliquant un simple levier manuel qui contrôle l'application de la pression. Cette interface conviviale minimise la courbe d'apprentissage, ce qui la rend accessible même à ceux qui n'ont qu'une expertise technique minimale. En outre, les presses sont conçues pour être facilement nettoyées, ce qui est essentiel pour maintenir l'hygiène et prévenir la contamination croisée entre les échantillons. La construction solide et compacte, ainsi que le revêtement résistant aux chocs, garantissent la durabilité et la longévité, réduisant ainsi la nécessité d'une maintenance fréquente.

Caractéristiques de sécurité

La sécurité est une considération primordiale dans l'équipement de laboratoire, et les presses à granuler hydrauliques manuelles sont équipées de plusieurs dispositifs de sécurité. L'une d'entre elles est le mécanisme de décompression automatique, qui s'active en cas de surcharge. Il garantit que la presse ne dépasse pas ses limites opérationnelles, protégeant ainsi l'équipement et l'utilisateur d'éventuels dommages ou blessures. L'affichage clair de la force de pression facilite également le contrôle des niveaux de pression, ce qui permet aux utilisateurs de faire fonctionner la presse en toute sécurité et de manière efficace.

Course du piston en un seul temps

La course du piston en un seul temps, d'une longueur maximale de 25 mm, est une autre caractéristique essentielle des presses à granulés hydrauliques manuelles. Cette conception garantit un mouvement cohérent et contrôlé, facilitant l'application uniforme de la pression. La longueur de la course du piston est suffisante pour s'adapter à différentes tailles d'échantillons, ce qui permet de comprimer uniformément l'ensemble de l'échantillon sous forme de granulés.

Applications

Les presses hydrauliques manuelles à pastilles sont largement utilisées dans diverses applications analytiques, notamment l'analyse élémentaire par fluorescence X et la spectroscopie infrarouge. Les pastilles de haute qualité produites par ces presses présentent une surface homogène, ce qui est essentiel pour obtenir des résultats précis et reproductibles. Que ce soit pour la recherche, le contrôle de la qualité ou les applications industrielles, ces presses sont des outils inestimables pour garantir l'intégrité et la fiabilité des données analytiques.

En conclusion, les presses hydrauliques manuelles à granulés se caractérisent par leur force de pression variable, leurs outils de pressage de différents diamètres, leur facilité d'utilisation et d'entretien, leurs dispositifs de sécurité et leur course de piston à un seul étage. L'ensemble de ces caractéristiques les rend indispensables dans les laboratoires, où la précision et la fiabilité sont primordiales. Que ce soit pour la recherche universitaire ou pour des applications industrielles, ces presses fournissent les outils nécessaires pour produire des pastilles de haute qualité pour une large gamme de techniques analytiques.

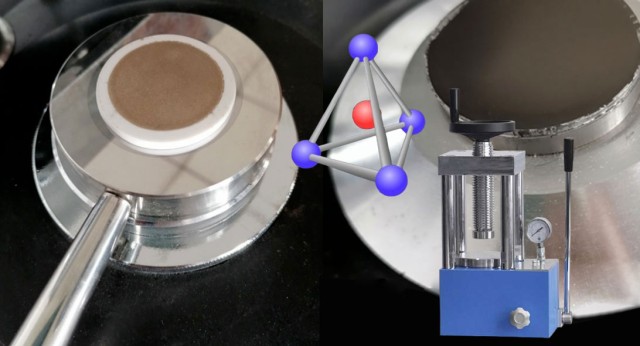

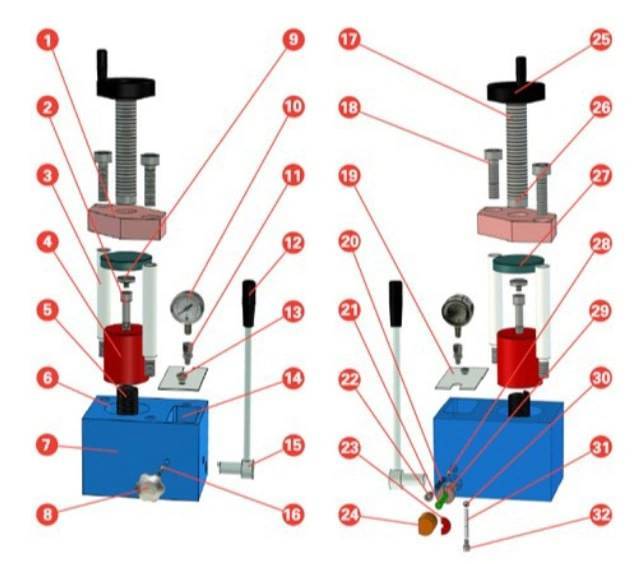

Installation et fonctionnement de la presse à pastilles

La presse à pastilles hydraulique manuelle est un outil essentiel dans les laboratoires pour préparer des pastilles de haute qualité utilisées dans diverses techniques analytiques telles que l'analyse par fluorescence X et la spectroscopie infrarouge. Cette section fournit un guide complet sur l'assemblage, le chargement des échantillons et l'utilisation de la presse à granulés hydraulique manuelle, y compris les mesures de sécurité essentielles et le dépannage des problèmes courants.

Assemblage de la presse à granulés

Pour commencer, assurez-vous que l'espace de travail est propre et libre de tout obstacle susceptible d'entraver le fonctionnement ou la sécurité de la presse. Le processus d'assemblage comprend les étapes suivantes :

-

Insérer la matrice: Placez la matrice appropriée dans la cavité de la presse. La taille de la filière doit correspondre au diamètre prévu pour les granulés, les tailles les plus courantes étant 40 mm, 32 mm et 15 mm.

-

Charger l'échantillon: Transférez soigneusement le mélange d'échantillons broyés dans la cavité de la filière à l'aide d'une spatule métallique. Il est essentiel de répartir l'échantillon de manière uniforme afin d'obtenir une pastille homogène. La quantité de poudre doit être ajustée en fonction de l'épaisseur souhaitée.

-

Distribuer l'échantillon: Insérez la presse à boulons dans la cavité et faites-la tourner pour répartir uniformément les particules de l'échantillon dans la filière.

-

Fixer le jeu de matrices: Transférer la filière assemblée dans la presse à granuler hydraulique. Tournez la roue pour la fixer fermement en place.

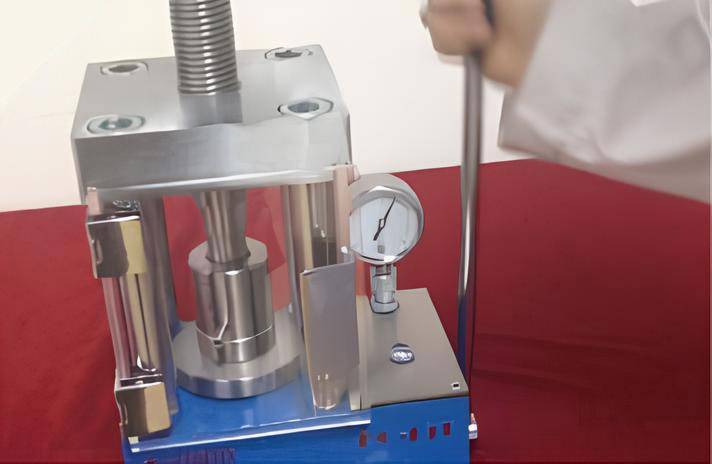

Fonctionnement de la presse à granulés

L'utilisation de la presse à granulés hydraulique manuelle consiste à appliquer une pression contrôlée pour créer un granulé solide. Voici comment procéder :

-

Fermez le robinet: Assurez-vous que la vanne de la presse hydraulique est fermée pour maintenir la pression dans le système.

-

Appliquer la pression: Tirez progressivement le levier de la presse pour appliquer la pression. La poignée se resserre au fur et à mesure que la pression souhaitée est atteinte. La pression doit être contrôlée à l'aide du manomètre, qui est généralement affiché par paliers de 10 kN.

-

Relâcher la pression: Pour retirer la matrice, il faut d'abord relâcher la pression en lâchant lentement le levier. Ensuite, déplacez la roue supérieure de la presse pour déverrouiller la matrice.

Précautions de sécurité

La sécurité est primordiale lors de l'utilisation d'une presse à granulés hydraulique. Portez toujours un équipement de protection individuelle (EPI) approprié, tel que des gants et des lunettes de sécurité. Veillez à ce que la presse soit stable et bien fixée sur l'établi afin d'éviter tout mouvement accidentel pendant l'opération.

Dépannage des problèmes courants

Les problèmes les plus courants avec les presses à granulés hydrauliques sont la formation irrégulière des granulés et la difficulté à obtenir la pression souhaitée. Si les granulés ne se forment pas de manière uniforme, vérifiez la distribution de l'échantillon dans la filière et assurez-vous que l'application de la pression est cohérente. Si la pression souhaitée n'est pas atteinte, vérifiez l'intégrité du système hydraulique et assurez-vous qu'il n'y a pas de fuites ou de blocages.

Conclusion

L'installation et l'utilisation correctes d'une presse à granuler hydraulique manuelle sont essentielles pour obtenir des granulés de haute qualité à des fins d'analyse. En suivant les étapes décrites dans ce guide et en respectant les protocoles de sécurité, les techniciens de laboratoire peuvent produire efficacement des pastilles cohérentes et fiables pour leurs besoins analytiques.

Entretien et nettoyage de la presse à granulés

Un entretien et un nettoyage adéquats de la presse à granuler sont essentiels pour garantir sa longévité et des performances constantes. Cette section fournit des instructions détaillées sur le nettoyage et l'entretien de la presse à granulés, ainsi que des conseils de manipulation et de stockage.

Procédures de nettoyage régulières

Pour maintenir l'efficacité et la propreté de la presse à granulés, il est essentiel de la nettoyer régulièrement. Voici les étapes à suivre :

-

Démonter la presse : Commencez par démonter la presse à granulés. Retirez la filière, le piston et toutes les autres pièces amovibles. Cela permet un nettoyage en profondeur de chaque composant.

-

Nettoyez la filière : Utilisez une brosse douce ou un chiffon pour enlever tout résidu de matériau de la filière. Si le matériau est tenace, vous pouvez utiliser un solvant doux, mais assurez-vous qu'il est compatible avec le matériau pressé. Rincez soigneusement la matrice et séchez-la complètement avant de la remonter.

-

Nettoyer le piston : De la même manière, nettoyez le piston avec une brosse douce ou un chiffon. Veillez à ce qu'il n'y ait pas de résidus susceptibles d'affecter la qualité des granulés à venir.

-

Nettoyez la base et la plaque supérieure : Essuyez la base et la plaque supérieure pour éliminer toute poussière ou débris. Cela permet d'éviter toute contamination et d'assurer un fonctionnement sans heurts.

-

Remontez la presse : Une fois que toutes les pièces sont propres et sèches, remontez la presse à granulés. Assurez-vous que tous les composants sont correctement alignés et serrés.

Conseils d'entretien

Un entretien régulier permet d'éviter de nombreux problèmes courants et de prolonger la durée de vie de la presse à granulés. Voici quelques conseils d'entretien :

-

Lubrification : Lubrifiez périodiquement les pièces mobiles de la presse à granulés. Utilisez un lubrifiant de haute qualité compatible avec les matériaux pressés. Cela permet de réduire les frottements et l'usure.

-

Vérifier l'usure : Inspectez régulièrement la filière et le piston pour détecter tout signe d'usure. Si vous remarquez des fissures, des éclats ou une usure importante, il est temps de remplacer la pièce. Les composants usés peuvent affecter la qualité des granulés et réduire l'efficacité de la presse.

-

Ajustez les réglages de pression : Si vous remarquez que la taille ou la qualité des granulés n'est pas homogène, réglez les paramètres de pression. Au fil du temps, la presse peut nécessiter des ajustements pour maintenir des performances optimales.

-

Rangez correctement : Lorsqu'elle n'est pas utilisée, la presse à granulés doit être rangée dans un endroit propre et sec. Recouvrez-la d'une housse pour la protéger de la poussière et des débris. Veillez à ce que toutes les pièces soient sèches avant de les ranger afin d'éviter la rouille ou la corrosion.

Conseils de manipulation

Une bonne manipulation de la presse à granulés est également importante pour maintenir ses performances. Voici quelques conseils de manipulation :

-

Manipuler avec soin : Manipulez toujours la presse à granulés avec précaution. Évitez de faire tomber ou de heurter les composants, car cela pourrait les endommager.

-

Utilisez la force appropriée : Lorsque vous pressez des granulés, utilisez la force appropriée. Une surcharge de la presse peut l'endommager et produire des granulés de mauvaise qualité. Suivez les directives du fabricant en ce qui concerne les réglages de la force et de la pression.

-

Utiliser des matériaux appropriés : Assurez-vous que les matériaux que vous pressez conviennent à la presse à granulés. Certains matériaux peuvent être trop abrasifs ou collants, ce qui peut endommager la presse ou produire des granulés de mauvaise qualité.

-

Surveillez la température : Faites attention à la température des granulés pendant le pressage. Des températures élevées peuvent entraîner une dégradation du matériau ou le faire coller à la matrice. Si nécessaire, utilisez des méthodes de refroidissement pour maintenir une température optimale.

Conclusion

En suivant ces procédures d'entretien et de nettoyage, vous pouvez vous assurer que votre presse à granulés fonctionne efficacement et produit des granulés de haute qualité. Un nettoyage régulier, un entretien adéquat et une manipulation soigneuse sont les clés de la longévité et des performances de la presse à granulés. N'oubliez pas de ranger correctement la presse lorsqu'elle n'est pas utilisée et d'utiliser toujours la force et les matériaux appropriés pour le pressage. Grâce à ces pratiques, votre presse à granulés continuera à fournir des résultats fiables et cohérents.

Comparaison des différents types de presses hydrauliques

Les presses hydrauliques sont des outils indispensables dans les laboratoires, car elles permettent un contrôle précis de la pression et de la force pour diverses applications. Il existe différents types de presses, chacun présentant des caractéristiques et des avantages uniques. Cette section compare les presses hydrauliques manuelles et d'autres types de presses, comme les mini presses, en soulignant les avantages et les limites de chaque type dans les applications de laboratoire.

Presses hydrauliques manuelles

Les presses hydrauliques manuelles fonctionnent à l'aide d'un levier actionné à la main, qui contrôle un piston se déplaçant dans un cylindre rempli d'huile hydraulique. Ce mécanisme permet aux utilisateurs d'appliquer et d'ajuster la pression sur un échantillon en tournant le levier dans un sens ou dans l'autre. Bien que les presses manuelles soient simples et rentables, leur utilisation nécessite un effort physique important, ce qui rend leur utilisation fréquente coûteuse en main-d'œuvre. En outre, la pression appliquée peut varier légèrement à chaque utilisation, en fonction de la force et de la technique de l'opérateur, ce qui peut affecter la répétabilité et la précision des résultats.

Presses hydrauliques automatiques

En revanche, les presses hydrauliques automatiques utilisent un moteur électrique pour entraîner la pompe et des interrupteurs électriques pour contrôler la soupape de décharge. Cette automatisation permet une précision et une répétabilité élevées, garantissant que la pression appliquée est cohérente pour différentes utilisations. Les presses automatiques, telles que l'APEX 400, sont particulièrement utiles dans les laboratoires très fréquentés où l'efficacité du flux de travail est cruciale. Une fois programmées, ces presses peuvent fonctionner de manière autonome, ce qui permet aux techniciens de se concentrer sur d'autres tâches. La réduction des besoins en main-d'œuvre et l'amélioration de la précision font des presses automatiques un choix privilégié pour de nombreuses applications de laboratoire.

Mini presses hydrauliques

Les mini-presses hydrauliques sont compactes et portables, ce qui les rend idéales pour les laboratoires dont l'espace est limité ou qui ont besoin de mobilité. Malgré leur petite taille, ces presses peuvent générer une pression importante, souvent jusqu'à 2 tonnes. Le fonctionnement d'une mini presse consiste à utiliser une pompe pour générer une pression qui déplace un plongeur rempli d'huile, qui comprime alors des fluides ou des gaz pour exercer une force sur l'objet. La pression peut être régulée par les vannes du système, ce qui permet de l'ajuster en fonction des exigences spécifiques de la tâche. Les mini-presses sont particulièrement appréciées dans les laboratoires pharmaceutiques en raison de leur portabilité, de leur faible coût et de leur mobilité.

Analyse comparative

Lors du choix d'une presse hydraulique pour un laboratoire, plusieurs facteurs entrent en ligne de compte, notamment la fréquence d'utilisation, la précision requise et l'espace disponible. Les presses manuelles conviennent à une utilisation peu fréquente et à des installations dont le budget est limité, mais elles peuvent ne pas offrir la précision et la répétabilité requises pour des applications critiques. Les presses automatiques offrent une précision et une efficacité supérieures, ce qui les rend idéales pour les laboratoires à haut rendement. Les mini-presses hydrauliques, quant à elles, offrent un équilibre entre portabilité et fonctionnalité, et conviennent aux laboratoires qui ont besoin d'une solution flexible et compacte.

En conclusion, le choix d'une presse hydraulique dépend des besoins et des contraintes spécifiques du laboratoire. Chaque type de presse - manuelle, automatique et miniature - offre des avantages et des limites distincts. En comprenant ces différences, les responsables de laboratoire peuvent prendre des décisions éclairées afin d'optimiser leur flux de travail et d'obtenir les résultats souhaités dans leurs recherches et expériences.

Techniques avancées et conseils pour la préparation des pastilles

Il est essentiel d'obtenir des pastilles de haute qualité pour obtenir des résultats analytiques précis et fiables, en particulier dans des applications telles que la spectroscopie de fluorescence X (XRF). Cette section traite des techniques avancées et des conseils pour une préparation optimale des échantillons, l'application de la pression et le dépannage des défauts courants des pastilles.

Préparation optimale de l'échantillon

La préparation de l'échantillon constitue la base d'une pastille de haute qualité. Il est essentiel de s'assurer que l'échantillon est homogène et exempt d'amas avant de le charger dans la filière. Pour ce faire, il convient de mélanger soigneusement l'échantillon et, si nécessaire, de le passer au tamis afin d'obtenir une distribution uniforme de la taille des particules. La taille des particules de l'échantillon est un facteur critique car elle affecte la densité et l'uniformité du granulé. Les particules de petite taille donnent généralement des granulés plus denses et plus uniformes, ce qui est essentiel pour obtenir des résultats d'analyse précis.

Application de la pression

L'application d'une pression correcte est un autre aspect critique de la préparation des granulés. Une pression insuffisante peut donner des granulés lâches et poreux, tandis qu'une pression trop forte peut entraîner la fissuration ou l'éclatement des granulés. La pression optimale dépend du type d'échantillon et de l'équipement utilisé. Par exemple, si l'on utilise une presse hydraulique automatique Specac, il est important de suivre les instructions du fabricant pour garantir une utilisation correcte. En général, des pressions de 15 à 20 tonnes sont recommandées pour la plupart des échantillons, mais cela peut varier en fonction des exigences spécifiques de l'analyse.

Utilisation d'un équipement de haute qualité

Il est essentiel d'utiliser des filières de haute qualité pour garantir des formes et des tailles de pastilles homogènes. La filière doit être fabriquée dans un matériau capable de résister à des pressions élevées sans se déformer. En outre, l'utilisation d'un lubrifiant de pressage des pastilles peut empêcher l'échantillon de coller à la filière, ce qui permet de retirer facilement les pastilles sans les endommager.

Dépannage des défauts courants des pastilles

Plusieurs défauts courants peuvent survenir lors de la préparation des granulés, notamment des fissures, des porosités et des surfaces irrégulières. Les fissures dans les granulés sont souvent dues à une pression trop forte ou à l'utilisation d'un échantillon qui n'est pas homogène. Pour éviter cela, il faut s'assurer que l'échantillon est bien mélangé et que la pression appliquée se situe dans la fourchette recommandée. La porosité des granulés peut être réduite en utilisant des particules de plus petite taille et en veillant à ce que l'échantillon soit uniformément réparti dans la filière. Les surfaces irrégulières peuvent être dues à une répartition inégale de l'échantillon dans la filière ou à une pression insuffisante.

Consignes de sécurité

Lorsque l'on travaille avec des échantillons en poudre, il est essentiel de porter un équipement de protection individuelle approprié, tel que des gants et des lunettes de sécurité, afin de se protéger contre les risques potentiels. En outre, il convient de toujours suivre les instructions du fabricant pour l'utilisation de la presse à granuler afin de garantir la sécurité et des performances optimales.

Applications de la presse à granulés

Les presses à granulés sont utilisées dans divers domaines, notamment les matériaux de construction, le recyclage, la métallurgie, le verre et la céramique, où des granulés sous forme de poudre sont nécessaires. La qualité de la préparation de l'échantillon a un impact significatif sur la précision de l'analyse. Il est donc essentiel de tenir compte de tous les paramètres de broyage individuels, tels que les propriétés du matériau, la taille d'alimentation et le volume de l'échantillon, la durée du broyage, la taille finale souhaitée des particules et l'abrasion éventuelle des pièces de broyage.

Résumé

Les facteurs d'erreur les plus courants dans la préparation des granulés pressés sont la taille des particules de l'échantillon, le choix du liant, le taux de dilution, la pression appliquée, l'épaisseur du granulé final et la contamination croisée d'un échantillon à l'autre. Les meilleures pratiques pour limiter cette erreur requièrent un bon développement de la méthode associé à une attention aux détails et à la cohérence. En suivant ces techniques avancées et ces conseils, vous pouvez obtenir des pastilles de haute qualité qui garantissent des résultats d'analyse précis et fiables.

Tendances futures et innovations dans la technologie des presses de laboratoire

La technologie des presses de laboratoire évolue constamment, poussée par la nécessité de disposer d'un équipement plus efficace, plus précis et plus convivial. Cette section explore les tendances émergentes et les innovations dans la technologie des presses de laboratoire, en se concentrant particulièrement sur les presses à granulés hydrauliques manuelles et leur impact potentiel sur les pratiques de laboratoire.

Automatisation et précision

L'une des tendances les plus significatives dans la technologie des presses de laboratoire est le passage à l'automatisation. Les presses hydrauliques automatisées offrent plusieurs avantages par rapport aux presses manuelles. Elles sont conçues pour fonctionner de manière autonome une fois programmées, ce qui permet aux techniciens de se concentrer sur d'autres tâches. Cela permet non seulement d'accroître l'efficacité, mais aussi de réduire le risque d'erreur humaine, ce qui se traduit par des résultats plus cohérents et plus fiables.

Par exemple, les presses automatisées pour la préparation de pastilles XRF sont spécifiquement adaptées aux exigences de la préparation de grandes quantités d'échantillons. Ces presses sont dotées de matrices intégrées et fonctionnent plus rapidement en cas d'utilisation répétée, grâce à des automatismes et à des systèmes mécaniques permettant d'extraire rapidement la pastille et de laisser la presse disponible pour l'échantillon suivant. Ce niveau d'automatisation garantit un débit élevé et une qualité constante, ce qui est crucial pour les laboratoires effectuant des mesures XRF à grande échelle.

Rentabilité et portabilité

Si les presses automatisées offrent de nombreux avantages, les presses hydrauliques manuelles ont toujours leur place, en particulier dans les laboratoires ayant des contraintes budgétaires ou une utilisation peu fréquente. Les presses manuelles sont généralement plus abordables et peuvent constituer un complément rentable à l'installation d'un laboratoire. Cependant, leur utilisation demande plus d'efforts physiques et peut être moins reproductible, car chaque échantillon est pressurisé à une charge légèrement différente par l'opérateur.

Pour relever ces défis, les fabricants développent des mini-presses hydrauliques qui sont non seulement abordables, mais aussi portables et faciles à utiliser. Ces presses compactes offrent un équilibre entre rentabilité et fonctionnalité, ce qui les rend adaptées aux opérations à petite échelle et au travail sur le terrain.

Progrès dans la science des matériaux

Un autre domaine d'innovation dans la technologie des presses de laboratoire est l'utilisation de matériaux avancés. Les presses hydrauliques traditionnelles sont souvent fabriquées en acier, qui peut être lourd et encombrant. Cependant, de nouveaux matériaux tels que les alliages légers et les composites sont à l'étude pour créer des presses plus portables et plus durables. Ces matériaux permettent non seulement de réduire le poids de l'équipement, mais aussi d'améliorer sa durabilité et ses performances.

En outre, les progrès de la science des matériaux conduisent également au développement de systèmes hydrauliques plus efficaces. Par exemple, l'utilisation de joints et de lubrifiants haute performance peut réduire les frottements et améliorer l'efficacité globale de la presse. Cela permet non seulement de prolonger la durée de vie de l'équipement, mais aussi de réduire les besoins de maintenance.

Intégration des technologies numériques

L'intégration des technologies numériques est une autre tendance importante dans la technologie des presses de laboratoire. Les presses hydrauliques modernes sont de plus en plus souvent équipées de commandes numériques et de systèmes de surveillance. Ces systèmes permettent aux techniciens de programmer et de surveiller la presse à distance, en fournissant des données en temps réel sur la pression, la température et d'autres paramètres critiques. Ce niveau de contrôle et de surveillance améliore la précision et la fiabilité de la presse, garantissant des résultats constants.

En outre, les technologies numériques permettent également le développement de presses intelligentes capables d'apprendre et de s'adapter à différents types d'échantillons et de conditions de pressage. Ces presses intelligentes utilisent des algorithmes d'apprentissage automatique pour optimiser le processus de pressage, garantissant ainsi les meilleurs résultats possibles pour chaque échantillon.

Considérations environnementales

La durabilité environnementale est une considération de plus en plus importante dans la conception des équipements de laboratoire. Les presses hydrauliques, comme les autres équipements de laboratoire, consomment de l'énergie et génèrent des déchets. Les fabricants cherchent donc des moyens de rendre ces presses plus efficaces sur le plan énergétique et plus respectueuses de l'environnement.

Par exemple, certains fabricants développent des presses hydrauliques qui utilisent des sources d'énergie renouvelables ou qui sont conçues pour consommer moins d'énergie pendant leur fonctionnement. En outre, des efforts sont faits pour réduire la quantité de déchets générés au cours du processus de fabrication et pour rendre l'équipement plus recyclable à la fin de son cycle de vie.

Conclusion

En conclusion, l'avenir de latechnologie des presses de laboratoire est prometteur, avec de nombreuses innovations et avancées à l'horizon. L'automatisation, la rentabilité, les progrès de la science des matériaux, l'intégration des technologies numériques et les considérations environnementales sont autant de moteurs de l'évolution de cette technologie. Ces tendances permettent non seulement d'améliorer l'efficacité et la précision des presses de laboratoire, mais aussi de les rendre plus conviviales et plus respectueuses de l'environnement. Au fur et à mesure que ces innovations se développent, elles auront sans aucun doute un impact significatif sur les pratiques de laboratoire, permettant aux chercheurs d'obtenir des résultats plus fiables et plus cohérents.

Produits associés

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse hydraulique chauffante avec plaques chauffantes, presse à chaud manuelle de laboratoire divisée

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

Articles associés

- Fonctionnement de la presse à granulés automatique Lab XRF

- Presse à pellets hydraulique manuelle : un outil efficace pour la préparation des analyses spectrales

- Presse à granulés manuelle : Un guide complet pour une granulation efficace en laboratoire

- Comprendre la presse à granulés hydraulique : Mécanisme de fonctionnement et applications

- Guide complet de la presse à granulés hydraulique manuelle