Introduction aux fours sous vide pour le molybdène

Les fours sous vide au molybdène ont changé la donne dans les processus industriels, révolutionnant les opérations dans l'aérospatiale, l'automobile et diverses autres industries. Ces fours avancés, en particulier les fours sous vide KIinTek, sont conçus pour atteindre des niveaux de vide optimaux, des températures élevées et des taux de trempe rapides. Leur polyvalence est inégalée en ce qui concerne les différentes tailles de charge, les configurations et les matériaux de la zone chaude tels que le graphite, le molybdène et l'hybride. Dans cet article, nous allons nous pencher sur la conception innovante et la fonctionnalité de ces fours, en explorant leurs diverses applications à travers les industries, les caractéristiques technologiques avancées et le rôle crucial de l'isolation pour maintenir des opérations de haute performance. Rejoignez-nous pour découvrir le potentiel de transformation des fours sous vide au molybdène dans l'optimisation des processus industriels.

Applications dans toutes les industries

Découvrez les diverses applications des fours sous vide dans différents secteurs, de l'aérospatiale à l'automobile. Découvrez leur rôle indispensable dans l'amélioration des performances et de la durabilité grâce à des procédés de traitement thermique spécialisés.

Applications technologiques des grands fours de traitement thermique sous vide

Les grands fours de traitement thermique sous vide jouent un rôle crucial dans diverses industries, offrant des avantages tels qu'une déformation minimale, des résultats de haute qualité, une flexibilité opérationnelle et un respect de l'environnement. Ces fours ne sont pas seulement essentiels pour le traitement thermique des alliages spéciaux, ils sont également applicables à l'acier d'ingénierie général, en particulier pour les outils, les moules et les pièces de précision.

La longévité des fours de traitement thermique sous vide dépasse largement celle des fours conventionnels. Par exemple, après un traitement thermique sous vide, la durée de vie de nombreux outils et moules peut être multipliée par 3 ou 4. En outre, ces fours fonctionnent à des températures plus élevées, ce qui garantit des surfaces plus propres sur les pièces à usiner et accélère les processus de traitement thermique chimique tels que la cémentation, la nitruration, la chromatisation et la boruration, ce qui permet d'obtenir des résultats plus rapides et de meilleure qualité.

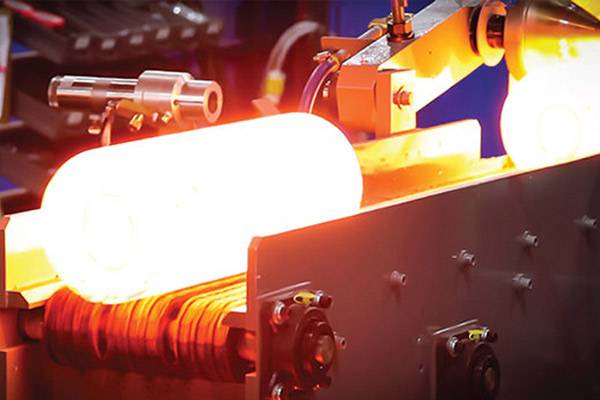

Fours de fusion à induction sous vide dans les industries spécialisées

Dans les industries spécialisées comme le secteur nucléaire, les fours de fusion à induction sous vide sont indispensables pour fondre et couler l'uranium métal faiblement enrichi en barres de combustible. Ces fours sont également largement utilisés dans l'aérospatiale pour la fabrication de composants d'avions, de missiles et de satellites. En outre, ils contribuent de manière significative à la production de métaux tels que le titane et l'aluminium. En outre, les fours de fusion par induction sous vide sont essentiels dans l'industrie de la production d'énergie, en particulier pour la production de semi-conducteurs et de cellules solaires, car ils permettent d'économiser du temps et de l'énergie en fondant les métaux à des températures et à des pressions plus basses. Ils sont particulièrement adaptés aux matériaux uniques tels que la fibre de carbone, qui nécessitent des températures et des pressions élevées pour être fondus correctement.

Traitement thermique de l'acier et des alliages

Le traitement thermique par four sous vide permet de durcir, de détendre et de nettoyer les pièces métalliques sans oxydation, ce qui est essentiel pour diverses applications industrielles. Across International est spécialisé dans la fabrication d'équipements de traitement thermique par four sous vide personnalisés, conçus pour le durcissement par précipitation des alliages métalliques, essentiel dans les secteurs médical et industriel.

Ces fours sont également efficaces pour éliminer les contraintes résiduelles et structurelles des alliages métalliques. Le contrôle précis de la température pendant les processus de chauffage et de refroidissement permet d'éliminer efficacement les contraintes de la plupart des matériaux métalliques.

Applications aérospatiales et automobiles

Dans l'industrie aérospatiale, le traitement thermique sous vide joue un rôle essentiel dans l'amélioration des performances et de la durabilité des composants critiques. Des procédés tels que le recuit de mise en solution, le vieillissement et le détensionnement sont utilisés pour obtenir les propriétés mécaniques souhaitées dans des matériaux tels que les alliages de titane, les superalliages à base de nickel et les aciers inoxydables.

De même, les fours à vide sont largement utilisés dans le secteur automobile pour le traitement thermique de composants tels que les engrenages, les roulements, les ressorts et les pièces de moteur. Des procédés tels que la cémentation, la nitruration et la trempe confèrent à ces composants une dureté, une résistance à l'usure et une résistance à la fatigue supérieures, garantissant ainsi des performances et une longévité accrues.

En comprenant les diverses applications des fours à vide dans les différentes industries, il devient évident qu'ils contribuent à l'avancement et à l'efficacité de divers processus de fabrication. De l'aérospatiale à l'automobile, ces fours jouent un rôle essentiel en garantissant la fiabilité et la qualité des composants critiques, ce qui favorise l'innovation et le progrès dans tous les secteurs.

Techniques d'isolation pour des performances optimales

Dans le domaine des équipements de laboratoire de haute performance, le choix des bons matériaux d'isolation et des bonnes fixations est essentiel pour garantir l'efficacité et la fiabilité des opérations. Examinons les solutions et techniques innovantes qui améliorent l'efficacité et la durabilité de l'isolation.

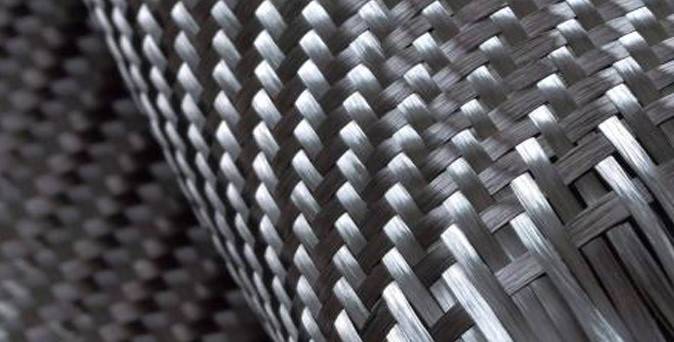

Composants en carbone renforcé de fibres de carbone (CFRC)

L'utilisation de composants en carbone renforcé par des fibres de carbone (CFRC) constitue une avancée remarquable dans le domaine de l'isolation et de la technologie de fixation. Ces matériaux de pointe établissent de nouvelles références en matière de performances d'isolation. Par exemple, le feutre dur - un matériau d'isolation couramment utilisé - peut être protégé contre l'érosion par les gaz en appliquant un revêtement protecteur en graphite. La possibilité de créer et d'appliquer ce revêtement sur place garantit une intégrité et une longévité optimales de l'isolation.

Des solutions de fixation efficaces

L'efficacité est primordiale lorsqu'il s'agit de fixer l'isolation dans les fours à haute température. Les vis traditionnelles en molybdène, bien que standard, peuvent poser des problèmes en raison de leur fragilité et de leur rupture après les premiers cycles de chauffage. Les temps d'arrêt et les coûts de remplacement associés aux fixations en molybdène cassées soulignent le besoin d'alternatives plus résistantes.

Transition du molybdène vers les éléments en graphite

Historiquement, lemolybdène ont dominé le paysage des fours à vide. Cependant, les progrès des technologies à base de graphite ont modifié les préférences de l'industrie. Les idées fausses concernant le potentiel de contamination des matériaux par le graphite ont été dissipées par les conceptions modernes qui offrent une durabilité et une flexibilité supérieures. Aujourd'hui, les éléments chauffants en graphite, dotés de bandes courbes légères et durables, ont dépassé en popularité le molybdène pour les applications générales de traitement thermique et de brasage.

Conception des zones chaudes entièrement métalliques

L'évolution des zones chaudes entièrement métalliques représente une avancée significative dans l'ingénierie de l'isolation des fours. Ces conceptions utilisent des matériaux tels que le molybdène et le graphite pour créer des configurations de boucliers thermiques multicouches. Dans les applications standard avec des températures allant jusqu'à 1315°C (2400°F), le bouclier thermique comprend généralement des feuilles de molybdène et d'acier inoxydable, stratégiquement superposées pour optimiser l'isolation thermique. Lorsque les températures dépassent 1650°C (3000°F), des feuilles de tantale peuvent remplacer le molybdène pour une meilleure résistance.

Avantages des zones chaudes entièrement métalliques

La conception des zones chaudes entièrement métalliques tire parti des propriétés isolantes des espaces entre les couches de tôle. Cette configuration minimise efficacement la conduction de la chaleur vers l'extérieur, préservant ainsi la stabilité de la température interne. En outre, les propriétés réfléchissantes des feuilles de molybdène internes redirigent la chaleur rayonnante vers l'intérieur, optimisant ainsi l'efficacité thermique.

Considérations et défis

Bien que les zones chaudes entièrement métalliques excellent dans les environnements de traitement sous vide poussé et propres, il est essentiel de prendre des précautions opérationnelles en raison de la susceptibilité du molybdène à la fragilisation à des températures élevées. Le coût plus élevé du molybdène influe également sur le coût global des zones chaudes entièrement métalliques par rapport à d'autres solutions d'isolation.

En résumé, les progrès réalisés dans les matériaux d'isolation et les technologies de fixation révolutionnent les performances des fours de laboratoire. Des composants innovants à base de carbone aux conceptions sophistiquées de zones chaudes entièrement métalliques, ces développements garantissent une intégrité optimale de l'isolation, une longévité et une efficacité opérationnelle, établissant ainsi de nouvelles normes pour les équipements de laboratoire à haute performance.

Cette section de l'article met en lumière l'évolution des techniques d'isolation dans les équipements de laboratoire, en insistant sur la transition vers des matériaux plus efficaces et plus durables pour une meilleure fiabilité opérationnelle. L'accent mis sur les composants à base de carbone et les zones chaudes entièrement métalliques souligne l'engagement de l'industrie à repousser les limites de la technologie d'isolation.

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Articles associés

- Comment la fusion par induction sous vide garantit une fiabilité inégalée dans les industries critiques

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance

- L'art de l'absence : pourquoi les matériaux avancés exigent des fours sous vide

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés

- Pourquoi vos joints brasés sont incohérents — Et la solution ne se trouve pas dans le four