Caractéristiques structurelles des fours à vide

Scellage sous vide strict

Dans le domaine de la métallurgie des poudres, le frittage ou le traitement thermique des produits métalliques est méticuleusement effectué dans un four sous vide fermé. Ce processus exige un engagement sans faille pour maintenir le vide de fonctionnement du four, une tâche qui repose sur les protocoles d'étanchéité au vide les plus stricts. L'intégrité de ce vide est primordiale, car elle influence directement la qualité et l'uniformité des produits finaux.

Pour souligner l'importance du scellement sous vide, examinons les points clés suivants :

-

Mécanismes de scellage: Le four à vide utilise des mécanismes d'étanchéité avancés, tels que des joints métalliques et des joints céramo-métalliques, pour empêcher toute fuite d'air dans le système. Ces mécanismes sont conçus pour résister à des températures élevées et à des contraintes mécaniques, ce qui garantit la stabilité du vide tout au long du processus.

-

Compatibilité des matériaux: Les matériaux utilisés dans la construction du four à vide, en particulier ceux qui sont en contact direct avec l'environnement sous vide, sont soigneusement choisis pour leur faible pression de vapeur et leur résistance à l'oxydation. Cela garantit que le four reste exempt de contaminants susceptibles de compromettre le vide.

-

Surveillance continue: Les fours à vide modernes sont équipés de systèmes de surveillance sophistiqués qui contrôlent en permanence le niveau de vide. Tout écart par rapport au vide souhaité est immédiatement détecté, ce qui permet de prendre rapidement des mesures correctives. Cette approche proactive garantit que le processus reste dans les limites des paramètres optimaux.

-

Assurance qualité: Les exigences strictes en matière de scellage sous vide ne sont pas seulement une nécessité technique, mais aussi un aspect essentiel de l'assurance qualité. En maintenant un vide parfait, le four élimine le risque d'oxydation et de contamination, qui sont des problèmes courants dans les fours conventionnels. Il en résulte des produits de meilleure qualité, dotés de propriétés mécaniques supérieures.

En résumé, le scellement strict du vide dans les fours à vide est une pierre angulaire du processus de métallurgie des poudres. Elle permet non seulement de garantir l'intégrité de l'environnement sous vide, mais aussi d'améliorer considérablement la qualité et la fiabilité des produits métalliques finaux.

Matériaux de chauffage et d'isolation

Les fours à résistance sous vide utilisent des matériaux spécialisés qui peuvent résister à des températures extrêmes tout en maintenant de faibles pressions de vapeur. Les principaux matériaux utilisés dans ces fours sont le tungstène, le molybdène, le tantale et le graphite. Ces matériaux sont choisis pour leur résistance thermique exceptionnelle et leur faible réactivité, ce qui les rend idéaux pour les applications à haute température dans un environnement sous vide.

Contrairement aux fours à résistance conventionnels, ces matériaux ne sont pas adaptés aux conditions atmosphériques en raison de leur propension à l'oxydation. L'oxydation peut dégrader considérablement leurs performances et leur durée de vie, ce qui les rend impraticables dans les fours fonctionnant à une pression atmosphérique normale. Par conséquent, les exigences uniques des fours à vide nécessitent l'utilisation de ces matériaux résistants aux hautes températures et à faible pression de vapeur pour garantir un fonctionnement efficace et fiable.

| Matériau | Résistance thermique | Faible pression de vapeur | Sensibilité à l'oxydation |

|---|---|---|---|

| Tungstène | Très élevée | Très faible | Élevée |

| Molybdène | Élevée | Faible | Élevée |

| Tantale | Élevée | Faible | Élevée |

| Graphite | Élevée | Faible | Élevée |

La sélection de ces matériaux est cruciale pour maintenir l'intégrité du four et garantir la qualité des produits qui y sont traités. Leur capacité à fonctionner efficacement dans un environnement sous vide sans s'oxyder les rend indispensables pour les applications avancées des fours sous vide dans la métallurgie des poudres et d'autres processus à haute température.

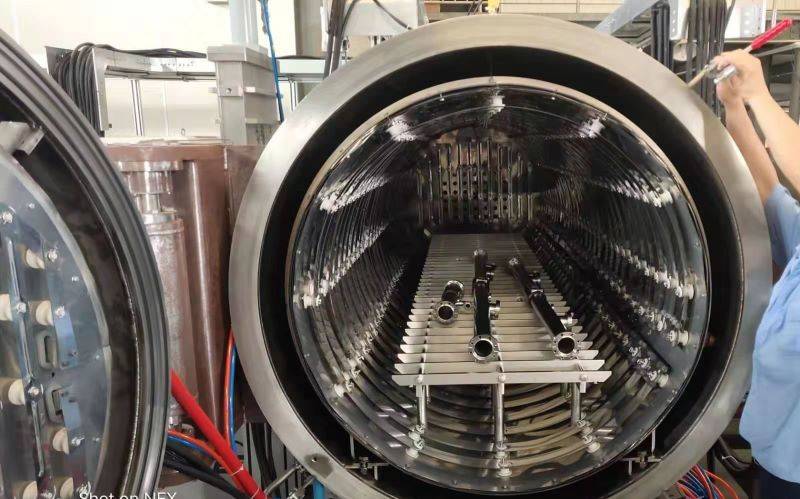

Dispositif de refroidissement

Le dispositif de refroidissement d'un four sous vide joue un rôle crucial dans le maintien de l'intégrité structurelle et de l'efficacité opérationnelle des composants clés. En particulier, des éléments tels que la coque du four, le couvercle du four et les dispositifs d'exportation des éléments chauffants électriques subissent des contraintes thermiques rigoureuses pendant leur fonctionnement. Pour atténuer ces contraintes et prévenir les déformations thermiques, ces composants sont équipés de systèmes de refroidissement à l'eau.

Le refroidissement par eau est essentiel pour plusieurs raisons :

-

Prévention de la déformation: La chaleur intense générée pendant les processus de frittage ou de traitement thermique peut provoquer une expansion thermique importante. Le refroidissement par eau aide à dissiper cette chaleur, empêchant ainsi les composants de se déformer sous l'effet des températures élevées.

-

Assurer la longévité des bagues d'étanchéité sous vide: L'anneau d'étanchéité au vide est essentiel pour maintenir le vide de fonctionnement du four. Une exposition prolongée à des températures élevées peut dégrader les propriétés du matériau de la bague d'étanchéité, ce qui entraîne des fuites et compromet l'environnement sous vide. Le refroidissement à l'eau permet de prolonger la durée de vie de la bague d'étanchéité en la maintenant dans une plage de température gérable.

-

Maintien de l'efficacité opérationnelle: En refroidissant efficacement les composants du four, l'efficacité opérationnelle globale est maintenue. Cela garantit que le four peut continuer à fonctionner au maximum de ses performances sans risque de dommages thermiques sur ses pièces critiques.

En résumé, le système de refroidissement par eau est indispensable au bon fonctionnement d'un four à vide, car il protège contre les déformations thermiques et assure la longévité des composants vitaux.

Basse tension et courant élevé

Pour éviter l'apparition de décharges lumineuses et d'arcs électriques, les fours à vide sont conçus pour fonctionner sous une faible tension, qui ne dépasse généralement pas 80-100 V. Cette faible tension est cruciale car elle minimise le risque de décharges électriques susceptibles d'endommager le four et les matériaux traités. Parallèlement à cette basse tension, les fours à vide utilisent un courant élevé pour assurer un chauffage efficace des matériaux.

La conception des fours à vide comprend des mesures spécifiques visant à atténuer les risques associés aux décharges électriques. L'une de ces mesures consiste à éviter les parties en pointe, qui sont connues pour concentrer les champs électriques et peuvent entraîner des décharges. En outre, il est essentiel de maintenir un espacement correct entre les électrodes. Cet espacement est soigneusement calibré pour équilibrer la nécessité d'un flux de courant efficace et la prévention des arcs électriques.

| Paramètre | Description de l'appareil |

|---|---|

| Plage de tension | 80-100 V |

| Niveau de courant | élevé |

| Mesures de conception | Éviter les parties de la pointe, espacement correct des électrodes |

| Objectif | Empêcher les décharges lumineuses et les décharges d'arc |

Ces caractéristiques de conception garantissent que le four à vide fonctionne de manière sûre et efficace, et qu'il offre les conditions précises et contrôlées requises pour les procédés de métallurgie des poudres.

Fonctions des fours à vide

Traitement thermique sous vide

Le traitement thermique sous vide est un processus sophistiqué qui consiste à chauffer des métaux à des températures extrêmes dans un environnement contrôlé et sans air. Cette méthode utilise une chambre à vide dont la pression absolue est nettement inférieure à celle de l'atmosphère normale, créant ainsi un environnement inerte qui empêche toute réaction chimique avec le métal. Dans ce processus, les pièces métalliques sont placées dans une chambre hermétiquement fermée où un système de pompage sous vide élimine la majeure partie de l'air, ce qui garantit l'absence d'éléments réactifs.

Les pièces sont ensuite chauffées à des températures pouvant atteindre 1 316 °C (2 400 °F) à un rythme soigneusement contrôlé. La durée de cette phase de chauffage, appelée "temps de trempage", varie en fonction des exigences spécifiques de la pièce et du type de métal traité. Cette période peut aller de trois à 24 heures et est minutieusement contrôlée par un ordinateur afin de garantir la cohérence et l'uniformité des traitements.

L'un des principaux avantages du traitement thermique sous vide est que les pièces sont prêtes pour les processus de formage ultérieurs, sans écaillage ni décoloration. En outre, elles ne nécessitent aucun nettoyage supplémentaire, ce qui rationalise le processus de production. Pour obtenir ces avantages, la chambre à vide est généralement remplie d'argon après l'élimination de l'oxygène, ce qui améliore encore l'environnement inerte.

| Procédé Étape | Description de l'étape |

|---|---|

| Création du vide | Élimination de l'air de la chambre pour créer un environnement inerte. |

| Chauffage | Chauffage contrôlé des pièces à des températures allant jusqu'à 1 316 °C (2 400 °F). |

| Temps de trempage | Durée du chauffage, adaptée à la pièce et au type de métal, allant de 3 à 24 heures. |

| Refroidissement | Abaissement progressif de la température pour obtenir les propriétés souhaitées. |

Ce contrôle précis des phases de chauffage et de refroidissement garantit que le produit final répond aux spécifications requises, ce qui fait du traitement thermique sous vide un processus indispensable dans les industries où l'intégrité des matériaux et la qualité de la surface sont primordiales.

Brasage sous vide

Le brasage sous vide est un procédé de soudage spécialisé qui se déroule dans un four de brasage sous vide, où les pièces soudées sont chauffées à une température supérieure au point de fusion du métal d'apport, mais inférieure à celui du métal de base. Cette méthode exploite les propriétés uniques de mouillage et d'écoulement du métal d'apport pour créer un joint solide et durable. Le processus se déroule dans un environnement dépourvu de gaz atmosphériques, ce qui empêche non seulement l'oxydation mais garantit également un niveau élevé de propreté et de précision.

Contrairement aux méthodes de brasage traditionnelles qui font appel à des gaz protecteurs ou désoxydants comme l'hydrogène, le brasage sous vide est un processus sans flux réalisé à des températures élevées dans une atmosphère dont la pression est généralement comprise entre (10^{-5}) et (10^{-6}) torr. Cet environnement à très basse pression permet non seulement de désoxyder les métaux à braser, mais aussi d'éliminer les réactions potentielles qui pourraient se produire dans des atmosphères d'hydrogène, améliorant ainsi l'intégrité globale du joint brasé.

Les principaux avantages du brasage sous vide sont les suivants

- Surface de travail extrêmement propre: L'absence de contaminants atmosphériques garantit que la surface de travail reste vierge, sans impuretés susceptibles de compromettre la qualité du joint.

- Haute intégrité supérieure: Le procédé permet d'obtenir des joints de brasage très résistants, ce qui le rend idéal pour les applications nécessitant une intégrité structurelle et une durabilité.

- Excellente brillance du produit: Le produit fini présente un degré élevé de brillance, ce qui est particulièrement important dans les applications esthétiques.

- Bonne mouillabilité et fluidité: La capacité du métal d'apport à se mouiller et à s'écouler efficacement permet le brasage de composants complexes et étroits, ce qui élargit la gamme d'applications.

- Meilleur rendement du produit: L'environnement contrôlé et la gestion précise de la température contribuent à augmenter le rendement des composants brasés.

En outre, le brasage sous vide peut également être utilisé pour éliminer l'hydrogène de matériaux tels que l'acier inoxydable qui étaient auparavant brasés dans des atmosphères d'hydrogène. Cette capacité est particulièrement utile dans les industries où la pureté et la cohérence des matériaux sont essentielles, comme l'aérospatiale et la fabrication d'appareils médicaux.

Frittage sous vide

Le frittage sous vide est un procédé sophistiqué qui consiste à chauffer des produits en poudre métallique dans un environnement sous vide contrôlé. Cette méthode est particulièrement avantageuse pour créer des composants complexes et délicats qui sont difficiles à produire par les techniques traditionnelles de moulage ou d'usinage. L'environnement sous vide garantit que les grains de poudre métallique se frittent par adhésion et diffusion, formant une masse solide avec un minimum de défauts et une intégrité structurelle optimale.

L'un des principaux avantages du frittage sous vide est sa capacité à produire des pièces d'une qualité exceptionnelle et d'une grande souplesse de conception. Le processus permet de créer des composants sans coutures, joints ou charges, ce qui donne des pièces propres et brillantes, à la fois esthétiques et supérieures sur le plan fonctionnel. Ce procédé est particulièrement avantageux pour les industries qui exigent une précision et une cohérence élevées, telles que l'aérospatiale, les appareils médicaux et l'électronique de pointe.

Le processus de frittage sous vide commence par le déliantage, qui consiste à retirer le liant du mélange de poudres métalliques. La poudre est ensuite placée dans un four sous vide et chauffée à des températures proches du point de fusion du métal. À mesure que la température augmente, les particules de métal commencent à se lier et à se diffuser les unes dans les autres, formant une structure solide. Cette méthode permet non seulement de garantir l'intégrité du produit final, mais aussi de minimiser les déchets, ce qui en fait un processus économiquement et écologiquement efficace.

Le frittage sous vide est également très polyvalent et s'adapte à diverses technologies de poudres métalliques telles que le moulage par injection, l'impression 3D et la fabrication de poudres métalliques. Cette flexibilité permet aux fabricants de tirer parti de la qualité supérieure et de l'adaptabilité du frittage sous vide dans un large éventail d'applications, qu'il s'agisse de petites pièces complexes ou de grandes structures complexes.

En résumé, le frittage sous vide est une technique essentielle de la métallurgie industrielle, qui offre une précision, une qualité et une liberté de conception inégalées. Sa capacité à produire des composants performants et sans défaut en fait un outil indispensable aux processus de fabrication modernes.

Magnétisation sous vide

La magnétisation sous vide est un procédé spécialisé principalement utilisé pour le traitement par magnétisation des matériaux métalliques dans un environnement sous vide contrôlé. Cette technique est particulièrement avantageuse pour améliorer les propriétés magnétiques des métaux, en garantissant l'uniformité et la précision du processus de magnétisation.

Lors de la magnétisation sous vide, les matériaux métalliques sont soumis à un champ magnétique tout en étant isolés des conditions atmosphériques. Cette isolation est cruciale car elle empêche l'introduction d'impuretés qui pourraient autrement dégrader les propriétés magnétiques du matériau. L'environnement sous vide facilite également un transfert d'énergie plus cohérent et plus efficace, ce qui permet de mieux contrôler le processus de magnétisation.

Le processus comprend généralement les étapes suivantes :

- Préparation des matériaux métalliques: Les matériaux métalliques sont nettoyés et préparés pour s'assurer de l'absence de contaminants de surface.

- Placement dans le four à vide: Les matériaux préparés sont placés dans un four à vide, qui est ensuite scellé pour créer un environnement sous vide.

- Application du champ magnétique: Un champ magnétique contrôlé est appliqué aux matériaux, induisant une magnétisation.

- Surveillance et contrôle: Tout au long du processus, des paramètres tels que la température, l'intensité du champ magnétique et le niveau de vide sont étroitement surveillés et contrôlés pour garantir des résultats optimaux.

La magnétisation sous vide est largement utilisée dans des industries telles que l'électronique, l'aérospatiale et l'automobile, où des matériaux magnétiques fiables et de haute qualité sont essentiels. La possibilité de contrôler avec précision les conditions de l'environnement sous vide permet de produire des matériaux aux propriétés magnétiques constantes et supérieures.

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Articles associés

- Guide complet des fours de frittage par plasma étincelant : Applications, caractéristiques et avantages

- Le guide ultime du four de frittage sous vide et sous pression : avantages, applications et principes de fonctionnement

- Exploration du four de frittage par plasma étincelant (SPS) : Technologie, applications et avantages

- Maîtriser le brasage en four à vide : Techniques, applications et avantages

- Four de presse à chaud sous vide : un guide complet