Traitement de densification

Élimination des défauts internes

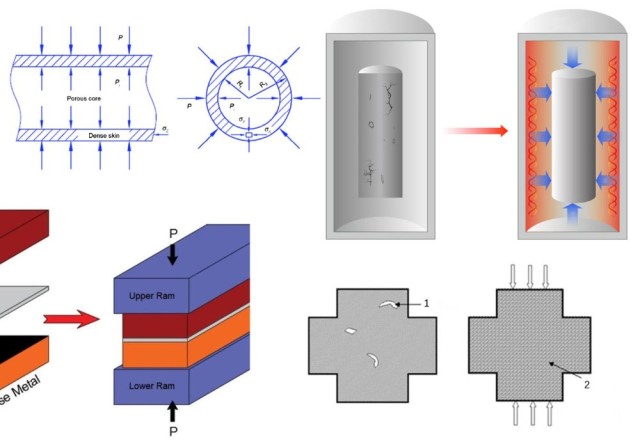

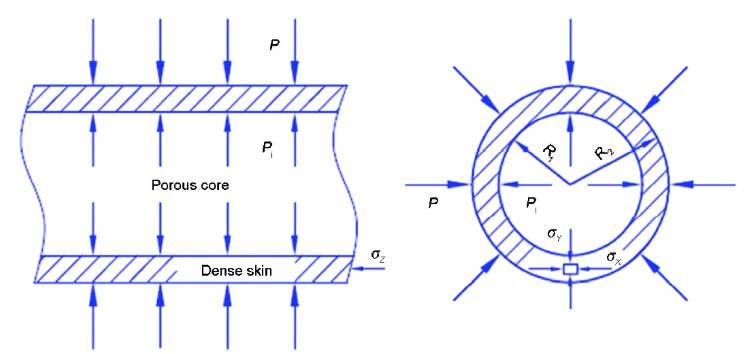

Le pressage isostatique à chaud (HIP) est une technologie de transformation qui améliore considérablement les performances de diverses pièces moulées en éliminant les défauts internes. Ce procédé est particulièrement efficace pour les matériaux tels que les alliages d'aluminium, les alliages de titane et les alliages à haute température, qui sont essentiels dans les industries exigeant une fiabilité et des performances élevées.

En appliquant une pression et une chaleur uniformes, le procédé HIP densifie ces matériaux, fermant efficacement les pores et les microfissures qui pourraient autrement conduire à une défaillance prématurée. Ce processus de densification permet non seulement d'éliminer les défauts existants, mais aussi d'empêcher la formation de nouveaux défauts, ce qui garantit une structure de matériau plus uniforme et plus dense.

Les avantages du procédé HIP dans l'élimination des défauts sont multiples. Par exemple, les alliages d'aluminium, connus pour leur légèreté et leur grande résistance, deviennent encore plus robustes et durables après le traitement HIP. De même, les alliages de titane, essentiels dans les applications aérospatiales et médicales, acquièrent des propriétés mécaniques supérieures, ce qui les rend plus adaptés aux environnements soumis à de fortes contraintes. Les alliages haute température, utilisés dans les moteurs à réaction et les turbines à gaz, voient leur résistance à la fatigue thermique et à l'oxydation considérablement améliorée, ce qui prolonge leur durée de vie.

En résumé, la capacité du HIP à éliminer les défauts internes élève les performances globales des pièces moulées à un niveau sans précédent, ce qui en fait une technologie indispensable dans la fabrication moderne.

Amélioration des propriétés mécaniques

L'amélioration des propriétés mécaniques par pressage isostatique à chaud (HIP) est une avancée significative dans la science des matériaux. Ce procédé permet notamment d'augmenter la résistance à la fatigue, la ductilité, la ténacité à la rupture, la résistance à l'usure et la résistance à la corrosion des matériaux, pour finalement atteindre une densité théorique de 100 %. Ces améliorations ne sont pas simplement progressives mais transformatrices, permettant aux matériaux de résister à des conditions plus difficiles et à des durées d'utilisation plus longues.

Par exemple, la durée de vie des composants est prolongée, ce qui signifie qu'ils peuvent supporter des cycles de stress répétés sans défaillance. Cette caractéristique est cruciale dans les applications où les pièces mécaniques sont soumises à des contraintes continues ou intermittentes, comme dans l'aérospatiale ou l'automobile. La ductilité, c'est-à-dire la capacité d'un matériau à se déformer sous l'effet d'une contrainte de traction, est également améliorée, ce qui permet au matériau de s'adapter plus facilement à diverses formes sans se fissurer ou se rompre.

La ténacité, qui mesure la résistance d'un matériau à la propagation des fissures, est nettement améliorée. Cela signifie que les matériaux traités avec le HIP sont moins susceptibles de développer des fissures sous contrainte, ce qui est essentiel dans les environnements soumis à de fortes contraintes, comme les machines lourdes ou l'ingénierie structurelle. La résistance à l'usure est une autre propriété essentielle améliorée par le HIP, qui garantit que les composants conservent leur intégrité pendant des périodes prolongées de frottement et de contact.

La résistance à la corrosion est également un avantage notable, car elle protège les matériaux de la dégradation de l'environnement. Ceci est particulièrement important dans les industries où les composants sont exposés à des éléments corrosifs, tels que les environnements marins ou de traitement chimique. L'obtention d'une densité théorique de 100 % garantit que les matériaux sont exempts de porosité et d'autres défauts internes, ce qui permet d'obtenir un produit plus fiable et plus durable.

En résumé, les propriétés mécaniques des matériaux soumis au pressage isostatique à chaud sont nettement améliorées dans de multiples dimensions, ce qui les rend aptes à une large gamme d'applications à hautes performances.

Collage par diffusion

Intégration de matériaux multiples

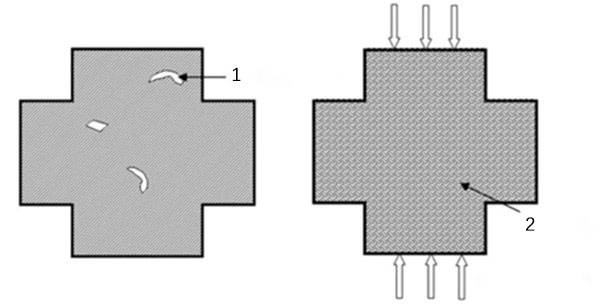

Le pressage isostatique à chaud (HIP) excelle dans la création de connexions transparentes et robustes entre divers matériaux, y compris les interfaces solide-solide, solide-poudre et poudre-poudre. Cette technique avancée garantit que les jonctions formées sont non seulement exemptes de défauts, mais qu'elles présentent également des performances mécaniques supérieures. Le processus s'appuie sur des températures élevées et une pression uniforme pour faciliter la liaison par diffusion, ce qui est essentiel pour intégrer des matériaux aux propriétés disparates.

L'un des principaux avantages du procédé HIP dans l'intégration des matériaux est sa capacité à traiter des matériaux présentant des différences de performances significatives. Par exemple, il permet de coller efficacement des alliages à haute température avec des métaux plus courants, créant ainsi des composites qui tirent parti des forces de chaque composant. Cette polyvalence est particulièrement utile dans les industries nécessitant des combinaisons de matériaux complexes, comme l'aérospatiale et l'automobile.

En outre, la précision avec laquelle HIP contrôle les aspects dimensionnels au cours du processus de collage garantit que le produit final conserve la forme et la taille prévues. Ce niveau de contrôle est essentiel pour les applications où l'intégrité des composants est primordiale, comme dans les pièces structurelles critiques. La capacité du procédé à atteindre une densité quasi parfaite et à éliminer les vides internes renforce encore la fiabilité et la longévité des matériaux intégrés.

En résumé, la capacité du procédé HIP à créer des jonctions performantes et sans défaut entre divers matériaux en fait un outil indispensable à la fabrication moderne. Sa force de liaison supérieure et sa précision dimensionnelle offrent des avantages significatifs par rapport aux méthodes traditionnelles, ce qui en fait un choix privilégié pour les industries exigeant les normes les plus élevées en matière d'intégrité et de performance des matériaux.

Avantages par rapport aux méthodes traditionnelles

La technologie du pressage isostatique à chaud (HIP) se distingue des méthodes traditionnelles par plusieurs aspects essentiels, notamment par sa capacité à obtenir une force de collage supérieure, un contrôle dimensionnel précis et l'intégration transparente de matériaux présentant des caractéristiques de performance très différentes. Contrairement aux techniques de collage conventionnelles, la technologie HIP crée des jonctions sans défaut en appliquant une pression et une chaleur uniformes, ce qui minimise le risque de points faibles et garantit une connexion robuste.

L'un des avantages les plus significatifs de la technique HIP est sa capacité à traiter des matériaux présentant des différences de performances importantes. Qu'il s'agisse d'assembler des métaux présentant différents degrés de dureté, de ductilité ou de résistance thermique, le procédé HIP garantit que le produit final conserve son intégrité et ses performances. Cette polyvalence est particulièrement précieuse dans les industries où les performances des matériaux sont essentielles, comme l'aérospatiale et l'automobile.

En outre, le procédé HIP offre un contrôle dimensionnel inégalé, ce qui est essentiel pour créer des composants répondant à des spécifications précises. Le procédé permet de façonner et de dimensionner les matériaux avec précision, ce qui réduit la nécessité d'un usinage supplémentaire et minimise les déchets. Cela améliore non seulement l'efficacité du processus de fabrication, mais contribue également à la réduction des coûts et à la durabilité de l'environnement.

En résumé, la capacité du HIP à fournir une force de liaison supérieure, un contrôle dimensionnel précis et l'intégration transparente de divers matériaux en font un choix supérieur aux méthodes traditionnelles. Cette technologie permet non seulement de produire des composants de haute performance, mais aussi d'optimiser le processus de fabrication, ce qui en fait un outil précieux pour diverses applications industrielles.

Métallurgie des poudres - Formage en filet

Formage haute performance et rentable

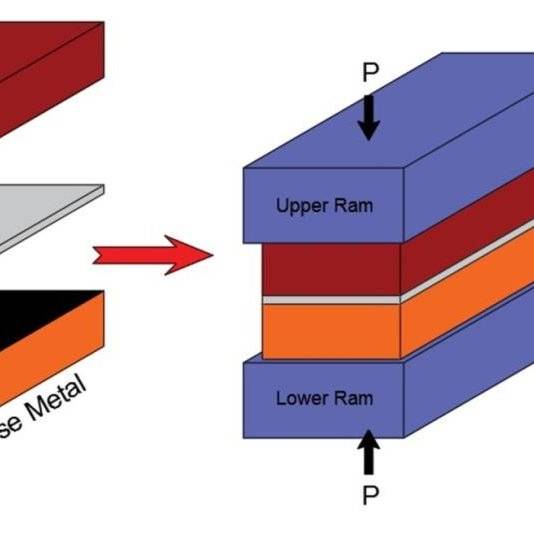

Le pressage isostatique à chaud (HIP) est une technologie de transformation qui permet de consolider des matériaux en poudre pour en faire des produits haute performance de forme quasi-nette. Ce procédé permet non seulement de maximiser l'utilisation des matériaux, mais aussi d'améliorer les propriétés mécaniques du produit final. En appliquant une pression uniforme à des températures élevées, le procédé HIP garantit une densification uniforme des matériaux en poudre, ce qui permet d'obtenir des composants dotés d'une intégrité et de performances mécaniques supérieures.

La rentabilité du procédé HIP réside dans sa capacité à minimiser les déchets de matériaux et à réduire la nécessité d'un post-traitement important. Les méthodes de fabrication traditionnelles nécessitent souvent un usinage supplémentaire pour obtenir la forme souhaitée, ce qui peut entraîner une perte importante de matière. En revanche, la technologie HIP permet de produire des composants de forme presque nette directement à partir de matériaux en poudre, réduisant ainsi les pertes de matériaux et les coûts de fabrication.

En outre, les propriétés mécaniques des composants formés par HIP sont exceptionnelles. Le procédé garantit que le produit final présente une grande solidité, une grande ductilité et une grande résistance à l'usure et à la corrosion. Ces propriétés sont cruciales pour les applications dans l'aérospatiale, l'automobile et d'autres industries de haute performance où la fiabilité et la longévité sont primordiales.

En résumé, le procédé HIP offre une solution performante et rentable pour le formage de pièces complexes de forme proche du filet à partir de matériaux pulvérulents, ce qui en fait une technologie indispensable dans la fabrication moderne.

Structure uniforme et dense du matériau

La technologie de pressage isostatique à chaud (HIP) joue un rôle essentiel dans l'obtention d'une structure de matériau uniforme et dense, qui est cruciale pour la performance de divers composants. Ce processus garantit que le matériau présente des propriétés mécaniques isotropes, ce qui signifie que sa résistance, sa ductilité et d'autres caractéristiques mécaniques sont cohérentes dans toutes les directions. Cette uniformité est particulièrement importante dans les applications où les propriétés directionnelles pourraient entraîner des défaillances sous contrainte.

L'un des principaux avantages du HIP est sa capacité à éliminer la ségrégation des éléments, un problème courant dans les méthodes de fabrication traditionnelles. La ségrégation des éléments se produit lorsque les éléments d'un alliage ne se répartissent pas uniformément, ce qui entraîne des points faibles et des incohérences dans le matériau. En appliquant une pression et une chaleur uniformes, le procédé HIP redistribue efficacement ces éléments, ce qui permet d'obtenir un matériau plus homogène.

En outre, le procédé HIP permet de préparer des alliages à haute température et des lingots bimétalliques aux propriétés exceptionnelles. Les alliages à haute température, souvent utilisés dans les secteurs de l'aérospatiale et de l'énergie, nécessitent une microstructure stable et cohérente pour résister aux conditions extrêmes. Les lingots bimétalliques, quant à eux, bénéficient de l'intégration transparente de deux métaux différents, rendue possible par le contrôle précis de la température et de la pression par le procédé HIP.

En résumé, la capacité du procédé HIP à créer une structure de matériau uniforme et dense permet non seulement d'améliorer les propriétés mécaniques du matériau, mais aussi d'élargir ses possibilités d'application dans des industries exigeantes.

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube sous vide haute pression de laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Articles associés

- Fabrication additive pour le pressage isostatique : relier les nouvelles technologies à la fabrication traditionnelle

- Application complète de la technologie de pressage isostatique à froid

- Explorer les applications du pressage isostatique

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation

- Application de la technologie de pressage isostatique à chaud dans la coulée d'alliages à haute température à base de nickel